一种热湿舒适型涡流纺纱的制作方法

1.本实用新型涉及涡流纺纱技术领域,具体为一种热湿舒适型涡流纺纱。

背景技术:

2.喷气涡流纺纱是一种新型纺纱技术,现有用于喷气涡流纺纱的纺纱装置包括中空涡流管、锭子状引纱管、负压腔和气流通道,涡流管管壁上设置有与涡流管内腔连通的气流喷射孔,气流喷射孔出口处的涡流管内腔形成涡流室,气流喷射孔进口与气流通道相连,引纱管从涡流管内腔下端插入,引纱管的引纱口承接于涡流室,引纱管外壁与涡流管内腔壁具有间隙,涡流管内腔下端与负压腔连通。

3.目前现有的涡流纺纱还存在一些问题:热湿舒适性较低,并且吸湿导湿性较差,另外抗菌性较弱。

技术实现要素:

4.本实用新型的目的在于提供一种热湿舒适型涡流纺纱,通过将维纶短纤维作为涡流纺的芯纱,成纱后经过水处理,能够使纱线中心部分的维纶短纤维溶化,使涡流纺纱变成空心的,从而增加了涡流纱线的热湿舒适,通过设置吸湿导湿层,通过吸湿导湿层采用异性截面涤纶纤维,能够有效的发挥吸湿导湿性能,从而有利于提高纱线的吸湿导湿性,通过设置抗菌层,并在抗菌层内加入纳米银离子抗菌纤维丝,增加了涡流纺纱的抗菌性,以解决上述背景技术中提出的问题。

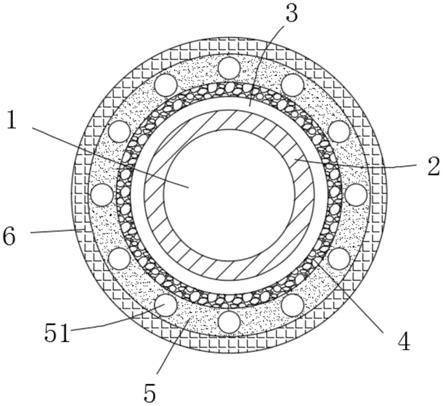

5.为实现上述目的,本实用新型提供如下技术方案:一种热湿舒适型涡流纺纱,包括芯纱、竹粘胶纤维层、第一包缠层、第二包缠层、抗菌层和吸湿导湿层,所述芯纱设置为维纶短纤维层,所述吸湿导湿层设置为异性截面涤纶纤维层,所述竹粘胶纤维层包覆在所述芯纱的外侧,所述第一包缠层包覆在所述竹粘胶纤维层的外侧,所述第二包缠层包覆在所述第一包缠层的外侧,所述抗菌层包覆在所述第二包缠层的外侧,所述吸湿导湿层包覆在所述抗菌层的外侧。

6.优选的,所述竹粘胶纤维层的密度为1.8-2.5dtex。

7.优选的,所述第一包缠层包括棉纤维层和剑麻纤维层,所述棉纤维层和所述剑麻纤维层相互错位依次缠绕,所述棉纤维层和所述剑麻纤维层的直径均为0.4-0.6mm。

8.优选的,所述第二缠绕层包括富强黏胶纤维层和聚氨酯弹性纤维层,所述富强黏胶纤维层和聚氨酯弹性纤维层相互错位依次缠绕。

9.优选的,所述抗菌层设置为天然抗菌纤维层,所述抗菌层内设置有若干组纳米银离子抗菌纤维丝。

10.优选的,所述芯纱的直径设置为1.6-3.2mm,所述吸湿导湿层的厚度设置为0.8-1.2mm。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型通过将维纶短纤维作为涡流纺的芯纱,成纱后经过水处理,能够使

纱线中心部分的维纶短纤维溶化,使涡流纺纱变成空心的,从而增加了涡流纱线的热湿舒适;

13.2、本实用新型通过设置吸湿导湿层,通过吸湿导湿层采用异性截面涤纶纤维,能够有效的发挥吸湿导湿性能,从而有利于提高纱线的吸湿导湿性。

14.3、本实用新型通过设置第一包缠层和第二包缠层,双层结构相互之间形成互补,使得涡流纺纱具有高强的吸水性和弹性。

15.4、本实用新型通过设置抗菌层,并在抗菌层内加入纳米银离子抗菌纤维丝,增加了涡流纺纱的抗菌性。

附图说明

16.图1为本实用新型的结构示意图;

17.图2为本实用新型第一包缠层的结构示意图;

18.图3为本实用新型第二包缠层的结构示意图。

19.图中:1、芯纱;2、竹粘胶纤维层;3、第一包缠层;31、棉纤维层; 32、剑麻纤维层;4、第二包缠层;41、富强黏胶纤维层;42、聚氨酯弹性纤维层;5、抗菌层;51、纳米银离子抗菌纤维丝;6、吸湿导湿层。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-3,本实用新型提供一种技术方案:一种热湿舒适型涡流纺纱,包括芯纱1、竹粘胶纤维层2、第一包缠层3、第二包缠层4、抗菌层5 和吸湿导湿层6,所述芯纱1设置为维纶短纤维层,所述吸湿导湿层6设置为异性截面涤纶纤维层,所述竹粘胶纤维层2包覆在所述芯纱1的外侧,所述第一包缠层3包覆在所述竹粘胶纤维层2的外侧,所述第二包缠层4 包覆在所述第一包缠层3的外侧,所述抗菌层5包覆在所述第二包缠层4 的外侧,所述吸湿导湿层6包覆在所述抗菌层5的外侧。

22.所述竹粘胶纤维层2的密度为1.8-2.5dtex。

23.所述第一包缠层3包括棉纤维层31和剑麻纤维层32,所述棉纤维层 31和所述剑麻纤维层32相互错位依次缠绕,所述棉纤维层31和所述剑麻纤维层32的直径均为0.4-0.6mm。

24.所述第二包缠层4包括富强黏胶纤维层41和聚氨酯弹性纤维层42,所述富强黏胶纤维层41和聚氨酯弹性纤维层42相互错位依次缠绕。

25.所述抗菌层5设置为天然抗菌纤维层,所述抗菌层5内设置有若干组纳米银离子抗菌纤维丝51。

26.所述芯纱1的直径设置为1.6-3.2mm,所述吸湿导湿层6的厚度设置为 0.8-1.2mm。

27.结构原理:通过将维纶短纤维作为涡流纺的芯纱1,成纱后经过水处理,能够使纱线中心部分的维纶短纤维溶化,使涡流纺纱变成空心的,从而增加了涡流纱线的热湿舒适,通过设置吸湿导湿层6,通过吸湿导湿层6采用异性截面涤纶纤维,能够有效的发挥吸湿导

湿性能,从而有利于提高纱线的吸湿导湿性,通过设置第一包缠层3和第二包缠层4,双层结构相互之间形成互补,使得涡流纺纱具有高强的吸水性和弹性,通过设置抗菌层5,并在抗菌层5内加入纳米银离子抗菌纤维丝51,增加了涡流纺纱的抗菌性。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种热湿舒适型涡流纺纱,其特征在于:包括芯纱(1)、竹粘胶纤维层(2)、第一包缠层(3)、第二包缠层(4)、抗菌层(5)和吸湿导湿层(6),所述芯纱(1)设置为维纶短纤维层,所述吸湿导湿层(6)设置为异性截面涤纶纤维层,所述竹粘胶纤维层(2)包覆在所述芯纱(1)的外侧,所述第一包缠层(3)包覆在所述竹粘胶纤维层(2)的外侧,所述第二包缠层(4)包覆在所述第一包缠层(3)的外侧,所述抗菌层(5)包覆在所述第二包缠层(4)的外侧,所述吸湿导湿层(6)包覆在所述抗菌层(5)的外侧。2.根据权利要求1所述的一种热湿舒适型涡流纺纱,其特征在于:所述竹粘胶纤维层(2)的密度为1.8-2.5dtex。3.根据权利要求1所述的一种热湿舒适型涡流纺纱,其特征在于:所述第一包缠层(3)包括棉纤维层(31)和剑麻纤维层(32),所述棉纤维层(31)和所述剑麻纤维层(32)相互错位依次缠绕,所述棉纤维层(31)和所述剑麻纤维层(32)的直径均为0.4-0.6mm。4.根据权利要求1所述的一种热湿舒适型涡流纺纱,其特征在于:所述第二包缠层(4)包括富强黏胶纤维层(41)和聚氨酯弹性纤维层(42),所述富强黏胶纤维层(41)和聚氨酯弹性纤维层(42)相互错位依次缠绕。5.根据权利要求1所述的一种热湿舒适型涡流纺纱,其特征在于:所述抗菌层(5)设置为天然抗菌纤维层,所述抗菌层(5)内设置有若干组纳米银离子抗菌纤维丝(51)。6.根据权利要求1所述的一种热湿舒适型涡流纺纱,其特征在于:所述芯纱(1)的直径设置为1.6-3.2mm,所述吸湿导湿层(6)的厚度设置为0.8-1.2mm。

技术总结

本实用新型公开了一种热湿舒适型涡流纺纱,包括芯纱、竹粘胶纤维层、第一包缠层、第二包缠层、抗菌层和吸湿导湿层,所述芯纱设置为维纶短纤维层,所述吸湿导湿层设置为异性截面涤纶纤维层,所述竹粘胶纤维层包覆在所述芯纱的外侧,所述第一包缠层包覆在所述竹粘胶纤维层的外侧,所述第二包缠层包覆在所述第一包缠层的外侧,所述抗菌层包覆在所述第二包缠层的外侧,所述吸湿导湿层包覆在所述抗菌层的外侧。本实用新型通过将维纶短纤维作为涡流纺的芯纱,成纱后经过水处理,能够使纱线中心部分的维纶短纤维溶化,使涡流纺纱变成空心的,从而增加了涡流纱线的热湿舒适。而增加了涡流纱线的热湿舒适。而增加了涡流纱线的热湿舒适。

技术研发人员:徐轶娄 叶尔兰 王强

受保护的技术使用者:苏州市星京泽纤维科技有限公司

技术研发日:2021.09.17

技术公布日:2022/4/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1