应用于防漏液型纸袋的生产设备的制作方法

1.本发明涉及纸袋制造领域,尤其涉及一种应用于防漏液型纸袋的生产设备。

背景技术:

2.众所周知,纸是一种可回收再利用的资源。造纸的原料主要是植物纤维,原料中除含有纤维素、半纤维素和木素等三大主要成分外,尚有其他含量较少的组分,如树脂、灰份等。相比塑料袋,纸袋子的生产原料是树木,是一种可再生资源,同时其本身也具有可降解和可回收利用的特点,因此受到广泛的应用。普通的纸袋防液体性能差,遇水、油等后容易开裂或破碎,使得其强度下降。

3.如中国实用新型专利201620075835.8公开了一种快递袋,包括袋体。所述袋体设有袋口,所述袋体靠近所述袋口的一端设有一条以上撕开线。所述撕开线为刻拉线或者所述撕开线处的所述袋体的厚度小于所述撕开线以外区域所述袋体的厚度。该快递袋没有采用防水措施,特别是其粘结处,这样的不足会在下雨天气导致袋子进水,损坏到袋子内的物品。

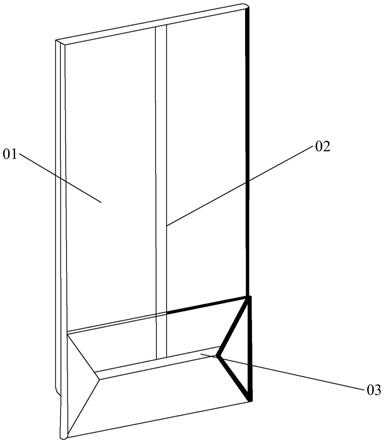

4.为了解决上述问题,中国实用新型专利201720799005.4公开了一种防水纸袋不仅袋子的整体进行了防水措施,在袋子的粘结处的侧边也设置了防水封边,通过防水封边可以避免水在袋子的粘结处由展开体的截面进入展开体内部,将纸质的展开体打湿,进而损坏袋子的结构,避免水进一步进入到纸袋内将纸袋内的物品损坏。

5.以上的纸袋产品,系应用于快递物流包裹的外包装上,由此可得到启发,可同样应用于日常生活中购物、食物打包、垃圾装袋等防漏液型的纸袋制品中,但是,申请人发现,以上防水结构应用于日常纸袋中时,容易在粘合处发生液体渗透现象,因此,申请人研发了一种防漏液型的纸袋,如图1所示,该纸袋包括由一风琴纸筒折叠成型的纸袋主体01,纸袋主体01的内面覆盖有防渗透的涂层,风琴纸筒上覆盖有防渗透的涂层的两侧边缘相对胶黏形成封胶边02,纸袋主体的底面上设有由风琴纸筒的内侧底边粘合并折叠贴附于纸袋主体底面上的条形的封底部03,加强纸袋底面的承重能力,并且封闭纸袋底部中的间隙,形成良好的密封环境;另外,风琴纸筒上覆盖有防渗透的涂层的两侧边缘相对胶黏并向外翻,避免纸张边缘的纤维切面吸收液体而发生渗漏。

6.基于以上是的防漏液型纸袋的产品结构,需要进行一系列的涂胶、折叠、粘合、压胶等工序,为了提高产品的生产效率,需要将本产品应用于纸袋机实现自动化生产,因此,需要进一步开发一种适配本产品一种防漏液型的纸袋自动化生产的纸袋生产设备。

技术实现要素:

7.本发明的目的在于提供一种应用于防漏液型纸袋的生产设备,其具有自动化程度高及其生产的纸袋具有密封性高和防漏效果优良的优点。

8.为了实现上述目的,本发明提供的应用于防漏液型纸袋的生产设备包括先后衔接的预处理段和纸袋成型段:

9.预处理段包括先后依次衔接设置的原纸放料架、胶膜水膜成型压合装置、纸筒成型装置、纸筒裁切成段装置和袋底成型压平装置;

10.纸袋成型段包括先后依次衔接设置的平面旋转装置、袋底立起撑开装置、袋底二次造型装置、袋底熔胶压平装置、袋底三角位上胶装置和袋底三角位内折压平装置;

11.原纸放料架上放置有原纸料卷,借由原纸料卷上拉出纸带经过预处理段和纸袋成型段依次经过胶膜水膜成型压合装置完成加热上胶和水膜覆盖,经过纸筒成型装置完成纸筒折叠成型和封胶边热熔压平,经过纸筒裁切成段装置完成纸筒裁切成段,经过袋底成型压平装置完成袋底成型压平;经过平面旋转装置完成平面90

°

旋转,经过袋底立起撑开装置完成袋底立起撑开,经过袋底二次造型装置完成袋底二次造型,经过袋底熔胶压平装置完成袋底熔胶压平并在袋底的两端形成袋底三角位,经过袋底三角位上胶装置完成袋底三角位上胶,经过袋底三角位内折压平装置完成袋底三角位内折压平和最后进行堆叠收料。

12.较佳地,胶膜水膜成型压合装置包括第一架体以及安装于第一架体的第一输送机构、喷涂机构和压合机构,第一输送机构用于输送工件,喷涂机构设于第一输送机构的上方,喷涂机构具有可移动的喷胶结构和喷液结构,喷胶结构通过喷涂可在工件上形成胶层,喷液结构通过喷涂可在胶层上形成用于冷却和隔离的液层,压合机构用于压合喷涂后的工件。

13.具体地,第一输送机构的输送方向与喷胶方向的夹角为θ,第一输送机构的移动速度为v,喷胶结构的移动速度为w,v和w的比值等于θ的余弦值;第一输送机构的输送方向与喷液方向的夹角为γ,第一输送机构的移动速度为v,喷液结构的移动速度为p,v和p的比值等于γ的余弦值。

14.较佳地,纸筒裁切成段装置包括依次设置的避胶交替轮组驱动装置和位于避胶交替轮组驱动装置之输出端的裁切机构,避胶交替轮组驱动装置包括第二机架以及安装于第二机架的第一驱动滚轮组件、第二驱动滚轮组件和底部输送辊机构,第一驱动滚轮组件与第二驱动滚轮组件呈间隔开设置地设于底部输送辊机构的上方,第一驱动滚轮组件具有可转动的第一驱动轮,第一驱动轮向内凹陷形成第一避空结构,第一驱动滚轮组件具有可转动的第二驱动轮,第二驱动轮向内凹陷形成第二避空结构,工件的横向胶水位经过第一驱动轮时,第一驱动轮的第一避空结构与工件正对,第二驱动轮的外轮面与工件正对并带动工件移动,工件的横向胶水位经过第二驱动轮时,第二驱动轮的第二避空结构与工件正对且第一驱动轮的外轮面与工件正对并带动工件移动。

15.较佳地,平面旋转装置包括第三机架以及安装于第三机架的第三输送机构、导向机构和压合旋转机构,导向机构具有可转动且用于压合和导向的柔性轮,柔性轮位于第三输送机构的上方并可呈柔性地压合工件,压合旋转机构具有可移动的压合头,压合头用于压紧工件的一角,借由第三输送机构的输送和压合头对工件之一角的压紧驱使工件旋转。

16.具体地,平面旋转装置还包括斜滚筒定位机构,斜滚筒定位机构安装于第三输送机构的输出端;斜滚筒定位机构包括定位板、斜滚筒和斜向驱动装置,斜向驱动装置安装于第三机架,定位板安装于斜滚筒的一侧,斜滚筒呈排列设置,所有斜滚筒安装于斜向驱动装置的输出端,斜滚筒在斜向驱动装置的驱动下滚动并带动工件向定位板靠近以定位。

17.较佳地,袋底二次造型装置包括第四架体和安装于第四架体的伸入组件、撑开组件和压平成型组件,伸入组件用于伸入工件的底部开口处,撑开组件设于伸入组件的两侧,

撑开组件可沿工件底部的长度方向向外撑开工件的开口以使得工件的中部向内折叠而形成折叠状,压平成型组件设于伸入组件的两侧,压平成型组件可通过沿工件底部的宽度方向上的压合使得呈折叠状的工件成型。

18.具体地,撑开组件包括撑开移动驱动装置、第一撑开件和第二撑开件,撑开移动驱动装置安装于第四架体,第一撑开件与第二撑开件均安装于撑开移动驱动装置的输出端,第一撑开件与第二撑开件在撑开移动驱动装置的驱动下相互靠近或者远离。

19.较佳地,袋底熔胶压平装置包括第五架体和安装于第五架体的热压驱动装置、第一热压件和第二热压件,第一热压件安装于第五架体,热压驱动装置安装于第五架体,第二热压件安装于热压驱动装置的输出端,第二热压件在热压驱动装置的驱动下沿靠近或者远离第一热压件的方向移动,第一热压件和第二热压件中的一者的热压面为刚性,第一热压件和第二热压件中的另一者的热压面为柔性。

20.较佳地,胶膜水膜成型压合装置与纸筒成型装置之间设有一段待胶水冷却固化的冷却路程。

21.与现有技术相比,本发明的应用于防漏液型纸袋的生产设备通过将先后衔接的预处理段和纸袋成型段结合在一起,预处理段包括先后依次衔接设置的原纸放料架、胶膜水膜成型压合装置、纸筒成型装置、纸筒裁切成段装置和袋底成型压平装置;纸袋成型段包括先后依次衔接设置的平面旋转装置、袋底立起撑开装置、袋底二次造型装置、袋底熔胶压平装置、袋底三角位上胶装置和袋底三角位内折压平装置;原纸放料架上放置有原纸料卷,借由原纸料卷上拉出纸带经过预处理段和纸袋成型段依次经过胶膜水膜成型压合装置完成加热上胶和水膜覆盖,经过纸筒成型装置完成纸筒折叠成型和封胶边热熔压平,经过纸筒裁切成段装置完成纸筒裁切成段,经过袋底成型压平装置完成袋底成型压平;经过平面旋转装置完成平面90

°

旋转,经过袋底立起撑开装置完成袋底立起撑开,经过袋底二次造型装置完成袋底二次造型,经过袋底熔胶压平装置完成袋底熔胶压平并在袋底的两端形成袋底三角位,经过袋底三角位上胶装置完成袋底三角位上胶,经过袋底三角位内折压平装置完成袋底三角位内折压平和最后进行堆叠收料,从而使得纸袋完成加热上胶和水膜覆盖、纸筒折叠成型和封胶边热熔压平、纸筒裁切成段、袋底成型压平、平面90

°

旋转、袋底立起撑开、袋底二次造型、袋底熔胶压平并在袋底的两端形成袋底三角位、袋底三角位上胶、袋底三角位内折压平和最后进行堆叠收料等多个工序,即使纸袋一开始涂覆胶层,后续也可以通过避开胶水路而避免防水失效,从而形成防漏液型纸袋,这样的设备所制备出来的纸袋具有密封性良好的优点。

附图说明

22.图1是本发明的应用于防漏液型纸袋的生产设备所需要生产的纸袋。

23.图2是本发明的应用于防漏液型纸袋的生产设备的正视图。

24.图3是本发明的应用于防漏液型纸袋的生产设备的预处理段的立体结构示意图。

25.图4是本发明的应用于防漏液型纸袋的生产设备的纸袋成型段的立体结构示意图。

26.图5是本发明的应用于防漏液型纸袋的生产设备的胶膜水膜成型压合装置的立体结构示意图。

27.图6是本发明的应用于防漏液型纸袋的生产设备的胶膜水膜成型压合装置的俯视图。

28.图7是本发明的应用于防漏液型纸袋的生产设备的纸筒成型装置的立体结构示意图。

29.图8是本发明的应用于防漏液型纸袋的生产设备的纸筒成型装置的俯视图。

30.图9是本发明的应用于防漏液型纸袋的生产设备的纸筒裁切成段装置的立体结构示意图。

31.图10是本发明的应用于防漏液型纸袋的生产设备的纸筒裁切成段装置的立体局部结构示意图。

32.图11是本发明的应用于防漏液型纸袋的生产设备的纸筒裁切成段装置的立体局部结构示意图。

33.图12是本发明的应用于防漏液型纸袋的生产设备的平面旋转装置的立体图。

34.图13是本发明的应用于防漏液型纸袋的生产设备的袋底二次造型装置的立体图。

35.图14是本发明的应用于防漏液型纸袋的生产设备的袋底二次造型装置的局部立体图。

36.图15是本发明的应用于防漏液型纸袋的生产设备的袋底二次造型装置的局部立体图。

37.图16是本发明的应用于防漏液型纸袋的生产设备的袋底熔胶压平装置的立体图。

38.图17是本发明的应用于防漏液型纸袋的生产设备的袋底熔胶压平装置的局部立体图。

39.图18是本发明所对应的制造的防漏液型纸袋的制备流程图。

40.图19是本发明所对应的制造的防漏液型纸袋的另一制备流程图。

具体实施方式

41.请参阅图1至图4,展示了本发明的应用于防漏液型纸袋的生产设备100,其用于生产先涂覆胶水层再进行折叠和粘合的防漏液型纸袋,本发明的应用于防漏液型纸袋的生产设备包括先后衔接的预处理段100a和纸袋成型段100b,预处理段100a和纸袋成型段100b为一条生产线,而并非分开设置:预处理段100a 包括先后依次衔接设置的原纸放料架1、胶膜水膜成型压合装置2、纸筒成型装置3、纸筒裁切成段装置4和袋底成型压平装置5;纸袋成型段100b包括先后依次衔接设置的平面旋转装置6、袋底立起撑开装置7、袋底二次造型装置8、袋底熔胶压平装置9、袋底三角位上胶装置10和袋底三角位内折压平装置11;原纸放料架1上放置有原纸料卷200,借由原纸料卷200上拉出纸带经过预处理段100a和纸袋成型段依次经过胶膜水膜成型压合装置2完成加热上胶和水膜覆盖,经过纸筒成型装置3完成纸筒折叠成型和封胶边热熔压平,经过纸筒裁切成段装置4完成纸筒裁切成段,经过袋底成型压平装置5完成袋底成型压平;经过平面旋转装置6完成平面90

°

旋转,经过袋底立起撑开装置7完成袋底立起撑开,经过袋底二次造型装置8完成袋底二次造型,经过袋底熔胶压平装置9 完成袋底熔胶压平并在袋底的两端形成袋底三角位,经过袋底三角位上胶装置 10完成袋底三角位上胶,经过袋底三角位内折压平装置11完成袋底三角位内折压平和最后进行堆叠收料,从而使得纸袋完成加热上胶和水膜覆盖、纸筒折叠成型和封胶边热熔压平、纸筒裁切

成段、袋底成型压平、平面90

°

旋转、袋底立起撑开、袋底二次造型、袋底熔胶压平并在袋底的两端形成袋底三角位、袋底三角位上胶、袋底三角位内折压平和最后进行堆叠收料等多个工序,胶膜水膜成型压合装置2与纸筒成型装置3之间设有一段待胶水冷却固化的冷却路程 12。更为具体地,如下:

42.请参阅图5至图6,胶膜水膜成型压合装置包括第一架体21、第一输送机构22、喷涂机构23和压合机构24,第一输送机构22、喷涂机构23和压合机构 24均安装于第一架体21,第一输送机构22用于输送工件,第一输送机构22用于输送工件,从而将工件运输到喷涂机构23进行喷涂以及压合机构24进行压合,喷涂机构23设于第一输送机构22的上方,从而对第一输送机构22上的工件进行喷涂,喷涂机构23具有可移动的喷胶结构231和可移动的喷液结构232,由于同时设置了喷胶结构231和喷液结构232,喷胶结构231与喷液结构232呈间隔开地相邻设置,喷胶结构231通过喷涂可在工件上形成胶层,喷液结构232 通过喷涂可在胶层上形成用于冷却和隔离的液层,即,工件、胶层和液层由下往上依次叠加,于本实施例中,液层为水层,压合机构24用于压合喷涂后的工件,换句话说,通过本喷涂机构23可在工件上先喷涂胶层再喷涂用于冷却和隔离的液层,本实施例中采用的胶层为热熔胶,热熔胶高温状态处于液态,冷却后为固态,液层能够快速冷却刚喷涂且处于高温胶层,使得胶层从液态快速冷却为固态,与此同时,液层在胶层上能够在胶层上形成一层用于保护的保护层,这样即使后续压合机构24进行压合也能够避免压合机构24直接接触胶层,有了液层的保护能够避免胶层被刮蹭,以达到保护的作用,这样即使纸袋先喷胶后折叠也能够对胶层形成良好的保护,确保纸袋防水的有效性。

43.请参阅图5至图6,为了提高工件前进的效率,避免因工件停留工位加工而浪费大量的时间,整个生产线的第一输送机构22都是一直运行的,故为了确保最终喷涂在工件上的胶水膜的路径与第一输送机构22的输送方向垂直,以及最终喷涂在工件上的水膜的路径与第一输送机构22的输送方向垂直,故将第一输送机构22的输送方向与喷涂方向不设置为传统的垂直设置,第一输送机构22 的输送方向与喷胶方向的夹角为θ,第一输送机构22的移动速度为v,喷胶结构231的移动速度为w,v和w的比值等于θ的余弦值(具体请参见图5至图6),第一输送机构22的输送方向与喷液方向的夹角为γ,第一输送机构22的移动速度为v,喷液结构232的移动速度为p,v和p的比值等于γ的余弦值(具体请参见图5以及图6),本实施例中的θ和γ的角度相等,经过上面的角度和速度的设置可以确保喷涂于工件上水膜路径与第一输送机构22的输送方向垂直,以及确保确喷涂于工件上胶水膜路径与第一输送机构22的输送方向垂直。

44.请参阅图5至图6,喷涂机构23包括安装架234和移动驱动装置235,安装架234安装于第一架体21,移动驱动装置235安装于安装架234,移动驱动装置235的输出端具有移动件236,喷胶结构231与喷液结构232呈相邻地设于移动件236,移动件236在移动装置的驱动下移动并带动喷胶结构231与喷液结构232移动。较佳地,安装架234为龙门架结构,安装架234横跨于第一输送机构22上,安装架234沿第一输送机构22的输送方向呈倾斜设置。

45.请参阅图5至图6,本发明的防漏液型纸袋的胶膜水膜成型压合装置21还包括用于检测工件到位情况的位置传感器25,位置传感器25与喷涂机构23电性连接,位置传感器25主要用于通过检测工件上的图案来确定工件的到位情况,从而控制喷涂机构23进行工作,从而提高喷涂的准确性。

46.请参阅图5至图6,第一输送机构22包括底部输送辊221和上输送辊222,底部输送辊221安装于第一架体21,上输送辊222安装于第一架体21并位于底部输送辊221的上方。压合机构24包括可滚动的第一压辊241和第二压辊242,第一压辊241与第二压辊242呈相对设置,第一压辊241和第二压辊242中的一者为防粘胶压辊,第一压辊241和第二压辊242中的另一者为钢棍,压平胶层能够避免后续工序的刮蹭,而且能够对工件形成牵引力,确保工件的有序拉动。

47.请参阅图7至图8,展示了本发明的纸筒成型装置3的具体结构包括第六机架31、工件导入机构32、中间成型导向组件33和两侧成型组件36,工件导入机构32、中间成型导向组件33和两侧成型组件36均安装于第六机架31,工件导入机构32设于中间成型导向组件33之输入端的一侧,工件导入机构32与上一工位进行对接,从而将平面的工件从高处导入中间成型导向组件33和两侧成型组件36,工件导入机构32包括导入架体323,顶部导向辊321和底部导向辊 322,导入架体323安装于第六机架31,顶部导向辊321安装于导入架体323的上部,底部导向辊322安装于导入架体323的下部,顶部导向辊321与底部导向辊322均沿第六机架31的左右方向布置,工件最终从顶部导向辊321进入中间成型导向组件33和两侧成型组件36,两侧成型组件36设于中间成型导向组件33之沿第六机架31左右方向的两侧,中间成型导向组件33包括导入板331、过渡滚轮332和底部成型板333,导入板331、过渡滚轮332和底部成型板333 依次设置并共同形成位于导入板331、过渡滚轮332和底部成型板333下方的底部进料通道34,底部进料通道34用于进入工件的中部位置,借由过渡滚轮332 的滚动减少工件的进料摩擦,由于设置过渡滚轮332,过渡滚轮332处于导入板 331与底部成型板333的转弯处,此位置的摩擦较大,过渡滚轮332通过转动使得工件进入成型区域时能够利用滚动摩擦大大较少工件的接触摩擦,从而有效避免转弯和成型区域所造成的刮蹭,进而满足即使纸袋先喷胶后折叠也能够对胶层形成良好的保护,确保纸袋防水的有效性。

48.请参阅图7至图8,导入板331之用于与工件接触的接触面处设有用于减少摩擦的防粘胶层,底部成型板333之用于与工件接触的接触面处设有用于减少摩擦的防粘胶层,防粘胶层的设置能够有效减少摩擦,从而进一步地避免对工件之胶层的刮蹭。过渡滚轮332为铁氟龙滚轮,防粘胶滚轮的设置能够有效减少摩擦,从而进一步地避免对工件之胶层的刮蹭。

49.请参阅图7至图8,导入板331由过渡滚轮332向工件导入机构32延伸以形成呈倾斜设置且用于导向的板件,导向板朝向工件导入机构32的顶部导向辊 321,从而形成导向,导入板331为弧形板,弧形板的设置能够进一步地减少对工件的摩擦。两侧成型组件36包括两组位于中间成型导向组件33两侧的成型机构361,两成型机构361沿第六机架31的左右方向呈对称地设于中间成型导向组件33的两侧,成型机构361包括安装于第六机架31上的纵向导向杆3611 和侧面折痕形成带3612,纵向导向杆3611位于底部成型板333的一侧,借由纵向导向杆3611使得纵向导向杆3611与底部成型板333之间形成侧面进料通道 35,侧面进料通道35供工件的两侧中的一侧进入,两侧面进料通道35供工件的两侧进入,工件通过底部进料通道34和侧面进料通道35形成开口朝上的“c”字型结构,侧面折痕形成带3612设于底部成型板333的一侧,侧面折痕形成带 3612通过压向工件在工件上形成折痕。

50.请参阅图7至图8,侧面折痕形成带3612包括底部安装板36121和多个安装于安装板上成型组件36122,成型组件36122沿底部成型板333的长度呈间隔开设置,所有成型组件

36122沿靠近中间成型导向组件33之输出端的方向逐渐靠近中间成型导向组件33。成型组件36122包括设于安装于安装板上的侧边成型件36122a和上成型件36122b,侧边成型件36122a用于形成工件的侧边“m”字型折痕,上成型件36122b用于形成工件的包覆折痕。成型机构361还包括位置调节组件3613,底部安装板36121通过位置调节组件3613与第六机架31连接,借由位置调节组件3613调节底部安装板36121和成型组件36122的位置,适用性强和调节灵活。纵向导向杆3611位置可调地设于第六机架31,灵活性强和调节灵活。

51.请参阅图9至图11,纸筒裁切成段装置4包括依次设置的避胶交替轮组驱动装置4a和位于避胶交替轮组驱动装置之输出端的裁切机构4b,避胶交替轮组驱动装置4a包括第二机架41、第一驱动滚轮组件42、第二驱动滚轮组件43和底部输送辊机构44,第一驱动滚轮组件42、第二驱动滚轮组件43和底部输送辊机构44均安装于第二机架41,第一驱动滚轮组件42与第二驱动滚轮组件43 沿工件的输送方向呈间隔开设置地设于底部输送辊机构44的上方,第一驱动滚轮组件42与底部输送辊机构44相互配合以驱动工件前进,第二驱动滚轮组件 43与底部输送辊机构44相互配合以驱动工件前进,第一驱动滚轮组件42具有可转动的第一驱动轮421,第一驱动轮421向内凹陷形成第一避空结构4211,第一驱动滚轮组件42具有可转动的第二驱动轮431,第二驱动轮431向内凹陷形成第二避空结构4311,工件的横向胶水位420经过第一驱动轮421时,第一驱动轮421的第一避空结构4211与工件正对,第二驱动轮431的外轮面与工件正对并带动工件移动(具体见图10),第一驱动轮421的第一避空结构4211能够避开工件的横向胶水位20,从而避免对横向胶水位20上的胶水膜进行刮蹭以达到保护的作用,而第二驱动轮431则形成主动力结构并带动工件前进,工件的横向胶水位420经过第二驱动轮431时,第二驱动轮431的第二避空结构4311 与工件正对且第一驱动轮421的外轮面与工件正对并带动工件移动,第二驱动轮431的第二避空结构4311能够避开工件的横向胶水位20,从而避免对横向胶水位20上的胶水膜进行刮蹭以达到保护的作用,而第一驱动轮421则形成主动力结构并带动工件前进,换句话说,第一驱动轮421和第二驱动轮431呈交替地成为动力源,而且利用第一避空结构4211和第二避空结构4311恰好避开横向胶水位20,从而通过避免刮蹭胶水来确保纸袋防水和不漏的有效性。第一避空结构4211和第二避空结构4311为槽体结构。

52.请参阅图9至图10,底部输送机构包括底部驱动装置441和至少两个底部配合输送辊442,所有底部配合输送辊442呈间隔开安装于底部驱动装置441的输出端,底部配合输送辊442在底部驱动装置441的驱动下转动,第一驱动轮 421与第二驱动轮431的下方各设有底部配合输送辊442,第一驱动轮421与底部配合输送辊442相对设置并通过压合带动工件向前输送,第二驱动轮431与底部配合输送辊442相对设置并通过压合带动工件向前输送。

53.请参阅图9至图11,第一驱动滚轮组件42还包括第一驱动装置422和第一转动轴423,第一驱动装置422安装于第二机架41,第一转动轴423安装于第一驱动装置422的输出端,第一驱动轮421设于第一转动轴423上,第一转动轴423的布置方向与输送方向垂直,第一转动轴423在第一驱动装置422的驱动下转动并带动第一驱动轮421转动。

54.请参阅图9至图11,第二驱动滚轮组件43还包括第二驱动装置432和第二转动轴433,第二驱动装置432安装于第二机架41,第二转动轴433安装于第二驱动装置432的输出端,第二驱动轮431设于第二转动轴433上,第二转动轴433的布置方向与输送方向垂直,第二转动轴433在第二驱动装置432的驱动下转动并带动第二驱动轮431转动。较佳地,所有第

二驱动轮431呈间隔开设置,于本实施例中,第二驱动轮431设置有两个,两第二驱动轮431呈间隔开设置。

55.请参阅图9至图11,于本实施例中,工件上还设有纵向粘接位30,纵向粘接位30是前序工序中将纸袋的中部位置开口粘接好,于本工序中将该纵向粘接位30通过压合实现加固,但是也需要同时避开对横向胶水位20,从而避免刮蹭,于是,本发明的防漏液型纸袋的避胶交替轮组驱动装置4a还包括用于压合纵向粘接位30的压合滚轮45,压合滚轮45安装于第二转动轴433上,压合轮具有向内凹陷具有第三避空结构451,工件的横向胶水位20经过第一驱动轮421时,压合滚轮45的外轮面与工件正对并压合工件上的纵向粘接位30,从而达到压合的目的,工件的横向胶水位20经过压合轮时,压合滚轮45的第三避空结构451 与工件正对,从而达到避开的目的,换句话说,压合滚轮45能够交替地进行压合或避空。请参阅图9至图11,压合滚轮45位于第二转动轴433的中部,从而与工件的纵向粘接位30相对应。压合滚轮45的厚度大于第二驱动轮431。本发明的防漏液型纸袋的避胶交替轮组驱动装置4a还包括用于检测到位情况的传感器46,传感器46与第一驱动滚轮组件42、第二驱动滚轮组件43和底部输送辊机构44电性连接,从而通过传感器46控制上述三者的运行。第三避空结构451 为槽体结构。

56.请参阅图12,平面旋转装置6包括第三机架61、第三输送机构62、导向机构63和压合旋转机构64,第三输送机构62、导向机构63和压合旋转机构64 均安装于第三机架61,导向机构63具有可转动且用于压合和导向的柔性轮631,由于柔性轮631具有柔性,当其压合于工件的时候,柔性轮631与工件并不是刚性接触,这样允许工件根据实际情况进行自适应的调整,这样的压合不仅避免工件的飞扬以形成一个压合导向作用,而且柔性接触能够避免刚性剐蹭,减少纸袋的褶皱和避免工件胶层的剐蹭,柔性轮631位于第三输送机构62的上方并可呈柔性地压合工件,具体地,柔性轮包括轮体和具有柔性的毛,毛覆盖于轮体的轮面。压合旋转机构64具有可移动的压合头641,压合头641位于第三输送机构62的上方,压合头641用于压紧工件的一角,借由第三输送机构62 的输送和压合头641对工件之一角的压紧驱使工件旋转,即压合工件的一个角落就可以利用第三输送机构62的输送动力驱动工件自动转动到目标角度,尽可能地减少于与工件之间的接触,从而达到对工件的保护,并确保纸袋防水和不漏的有效性。可以理解的是,利用压合头641的压合时间来控制工件的旋转角度。更为具体地,如下:

57.请参阅图12,本发明的平面旋转装置6还包括位置传感器(图未示),位置传感器用于检测工件的到位情况,位置传感器与压合旋转机构64电性连接,当位置传感器检测到相应的工件位置信息时,位置传感器控制旋转移动机构移动并对工件的一角进行压合,从而提高压合的位置准确性。

58.请参阅图12,导向机构63还包括导向架632和安装支架633,导向架632 安装于第三机架61,安装支架633沿第三输送机构62的输送方向呈间隔开设置,任一安装支架633上均可转动地安装一柔性轮631。安装支架633位置可调地设于导向架632,生产者可以根据实际需要进行调整,故不限于此。

59.请参阅图12,压合旋转机构64包括压合移动装置642和移动座643,压合移动装置642安装于第三机架61,移动座643安装于压合移动装置642的输出端,移动座643在压合移动装置642的驱动下移动,移动座643与压合头641 连接。第三机架61具有延伸架611,导向

机构63与压合旋转机构64均通过延伸架611与第三机架61连接,从而使得各部件之间更为紧凑。

60.请参阅图12,本发明的平面旋转装置6还包括斜滚筒定位机构65,斜滚筒定位机构65安装于第三输送机构62的输出端,斜滚筒定位机构65与第三输送机构62对接。斜滚筒定位机构65包括定位板651、斜滚筒652和斜向驱动装置(图未示),斜向驱动装置安装于第三机架61,定位板651安装于斜滚筒652 的一侧,斜滚筒652呈排列设置,所有斜滚筒652安装于斜向驱动装置653的输出端,斜滚筒652在斜向驱动装置的驱动下滚动并带动工件向定位板651靠近以定位,斜滚筒652将工件带动定位板651,工件在定位板651的定位作用下定位至目标位置。

61.请参阅图13至图15,袋底二次造型装置8包括第四架体81、伸入组件82、撑开组件83和压平成型组件84,伸入组件82、撑开组件83和压平成型组件84 均安装于第四架体81,伸入组件82用于伸入工件的底部开口处,伸入组件82 能够通过伸入工件的底部开口处使得工件的底部形成供撑开组件83进入的开口,撑开组件83设于伸入组件82之沿输送方向的两侧,撑开组件83伸入工件的底部开口并可沿工件底部的长度方向向外撑开工件的开口以连动工件的中部向内折叠而形成折叠状,撑开组件83的撑开方向与输送方向平行,压平成型组件84设于伸入组件82之与输送方向垂直的两侧,压平成型组件84可通过沿工件底部的宽度方向上的压合使得呈折叠状的工件成型,压平成型组件84的压平方向与输送方向垂直,即,压平成型组件84能够通过压向工件的外表面使得处于折叠状的工件在外部形成折痕,从而达到定型的目的。更为具体地,如下:

62.请参阅图13至图15,本发明的袋底二次造型装置8还包括跟踪移动驱动装置86和机架85,跟踪移动驱动装置86安装于机架85,第四架体81安装于跟踪移动驱动装置86的输出端,第四架体81在跟踪移动驱动装置86的驱动下沿工件输送的输送方向移动,并带动伸入组件82、撑开组件83和压平成型组件 84移动。工件是由外部输送装置提供动力,为了提高效率,工件在输送装置的输送下不会停留在任一工位,本发明的袋底二次造型装置8通过跟踪移动驱动装置86使得伸入组件82、撑开组件83和压平成型组件84的运行速度与外部输送装置的运输速度保持同步,从而使得伸入组件82、撑开组件83和压平成型组件84相对移动的工件的保持静止,从而提高加工的效率。

63.请参阅图13至图15,撑开组件83包括撑开移动驱动装置831、第一撑开件832和第二撑开件833,撑开移动驱动装置831安装于第四架体81,第一撑开件832与第二撑开件833均安装于撑开移动驱动装置831的输出端,第一撑开件832与第二撑开件833在撑开移动驱动装置831的驱动下相互靠近或者远离,第一撑开件832的移动方向与第二撑开件833的移动方向均与输送方向相同。较佳地,第一撑开件832与第二撑开件833均为杆状结构,第一撑开件832 与第二撑开件833的底端均为尖头结构。

64.请参阅图13至图15,伸入组件82包括伸入升降装置821和伸入板822,伸入升降装置821安装于第四架体81,伸入板822安装于伸入升降装置821的输出端,伸入板822在伸入升降装置821的驱动下升降。较佳地,伸入板822 呈弹性地安装于伸入升降装置821的输出端,伸入板822在伸入升降装置821 的驱动下升降时,弹性的设置能够有效避免伸入板822的撞击。。

65.请参阅图13至图15,压平成型组件84包括第一压平组件841和第二压平组件842,

第一压平组件841与第二压平组件842呈倾斜地压向工件的两侧。具体地,第一压平组件841包括第一压平驱动电机8411和第一压平件8412,第一压平驱动电机8411安装于第四架体81,第一压平件8412安装于第一压平驱动电机8411的输出端,第一压平件8412在第一压平驱动电机8411的驱动下移动。第二压平组件842包括第二压平驱动电机8421和第二压平件8422,第二压平驱动电机8421安装于第四架体81,第二压平件8422安装于第二压平驱动电机8421 的输出端,第二压平件8422在第二压平驱动电机8421的驱动下移动。第一压平组件841与第二压平组件842处于压合极限位置时,第一压平组件841的最低点与第二压平组件842的最低点均与机架85的工作台851之间形成供工件通过的间隙,即,第一压平件8412的底端面的最低点与机架85的工作台851之间具有间隙,第二压平件8422的底端面的最低点与机架85的工作台851之间具有间隙,上述间隙为2mm至4mm,于本实施例中,间隙为3mm,这样能够允许工件有一定的活动空间,也减少工件的碰撞现象。

66.请参阅图16至图17,本发明的袋底熔胶压平装置9包括第五架体91、热压驱动装置94、第一热压件92和第二热压件93,热压驱动装置94、第一热压件92和第二热压件93均安装于第五架体91,第一热压件92和第二热压件93 都可发热,第一热压件92和第二热压件93为沿工件输送方向布置的加热结构,第一热压件92和第二热压件93上均设有加热装置,第一热压件92安装于第五架体91,热压驱动装置94安装于第五架体91,第二热压件93安装于热压驱动装置94的输出端,第二热压件93在热压驱动装置94的驱动下沿靠近或者远离第一热压件92的方向移动,工件从第一热压件92与第二热压件93之间经过,第一热压件92与第二热压件93通过相互压合实现工件的开口处热封,第一热压件92和第二热压件93中的一者的热压面为刚性,第一热压件92和第二热压件93中的另一者的热压面为柔性,由于柔性面和刚性面之间的相互配合实现工件的良好压合,从提高热封效果。第一热压件92和第二热压件93等两个加热件的设置,也能够提高整体的热封效率。

67.请参阅图16至图17,本发明的袋底熔胶压平装置9还包括用于防粘合的分离装置95,分离装置95设于第一热压件92与第二热压件93之间,分离装置 95能够在第一热压件92与第二热压件93分离时使得工件从第一热压件92和第二热压件93上脱离,从而达到避免工件粘附于第一热压件92和第二热压件93 的目的。分离装置95包括分离连接板953、分离移动驱动装置954、弹性板951、驱动板952、弹性件955和导柱956,第一热压件92对应驱动板952设有第一避让孔921,驱动板952滑设于第一避让孔921并可伸出第一避让孔921,驱动板952通过滑动伸出第一避让孔921或退回,分离连接板953安装于第五架体 91,分离移动驱动装置954安装于分离连接板953,驱动板952安装于分离移动驱动装置954的输出端,驱动板952在分离移动驱动装置954的驱动下移动,以驱动驱动板952移动,第二热压件93对应弹性板951设有第二避让孔931,弹性板951滑动地设于第二避让孔931并呈弹性伸缩,弹性板951恒具有伸出第二避让孔931之趋势,第一避让孔921正对第二避让孔931,弹性板951正对驱动板952。导柱956设于第二热压件93,弹性板951滑设于导柱956,弹性件 955套设于导柱956,弹性件955呈弹性压缩地设于导柱956的帽盖与弹性板951 之间,以使得弹性板951恒具有伸出第二避让孔931的趋势。在第一热压件92 与第二热压件93相互压合后,驱动板952在分离移动驱动装置954的驱动下移动,以驱动驱动板952从第一避让孔921伸出并伸向弹性板951,弹性板951回弹,这样就可以将工件从第一热压件92分离并压向第二热压件93,从而实现工件与第一热压件92的分离,随着第一热压件92与第二热压件93的分离,驱动板952

离开弹性板951,弹性板951在失去驱动板952的抵压后在弹性恢复的作用下伸出第二避让孔931,工件在弹性板951的抵压下与第二热压件93分离,从而避免工件粘合于第一热压件92与第二热压件93中的任一者上。

68.请参阅图16至图17,本发明的袋底熔胶压平装置9还包括第一固定板96、移动板97和第二固定板98,第一固定板96与第二固定板98呈间隔开地安装于第五架体91,移动板97可移动地设于第一固定板96与第二固定板98之间,热压驱动装置94通过第二固定板98安装于第五架体91,第二热压件93通过移动板97安装于第五架体91,第一热压件92通过第一固定板96安装于第五架体 91。第五架体91具有固定杆911,第一固定板96和第二固定板98穿置于固定杆911,移动板97通过导套滑设于固定杆911,从而使得各板件之间更为紧凑。

69.请参阅图16至图17,本发明的袋底熔胶压平装置9还包括跟踪移动驱动装置99和机架910,跟踪移动驱动装置99安装于机架910,第五架体91安装于跟踪移动驱动装置99的输出端,第五架体91在跟踪移动驱动装置99的驱动下移动,并带动第一热压件92和第二热压件93移动。工件是由外部输送装置提供动力,为了提高效率,工件在输送装置的输送下不会停留在任一工位,本发明的袋底熔胶压平装置9通过跟踪移动驱动装置99使得第一热压件92和第二热压件93的运行速度与外部输送装置的运输速度保持同步,从而使得第一热压件92和第二热压件93相对移动的工件的保持静止,输送装置无需停止也可确保正常工位的加工,从而提高加工的效率。

70.请参阅图16至图17,第一热压件92和第二热压件93中的一者的热压面为铁氟龙层或硅胶层,第一热压件92和第二热压件93中的另一者的热压面为钢面。第一热压件92和第二热压件93中的一者的热压面具有凸出结构,第一热压件92和第二热压件93中的另一者的热压面具有凹槽结构,第一热压件92和第二热压件93接触时凸出结构与凹槽结构相互咬合,从而使得热封效果更佳。

71.综上所述,对本发明的应用于防漏液型纸袋的生产设备100的工作过程做一详细说明:请参阅图18至图19,

72.本发明所对应的制造的防漏液型纸袋的制备流程,具体包括以下步骤:

73.(s1)通过纸张制备一压平的纸筒,该纸筒为矩形筒状结构并具有底部开口200b,纸筒沿其左右方向的侧面各具有侧面折痕a13,该纸筒的底部预压出底部折痕;(s2)沿底部折痕将底部开口200b向上翻折,并打开底部折叠成八边形结构以形成新折痕;(s3)呈交叠地折叠以关闭底部开口200b,以形成另一新折痕;(s4)形成折痕后重新打开底部开口;(s5)打开纸筒的底部开口 200b使其展开形成一具有开口的矩形槽;(s6)将纸筒的矩形槽沿纸筒之左右方向上的两侧向外拉开(拉开方向如图18中箭头f所指方向),压平位于该一体结构的两侧的外侧面,使得该一体结构呈竖直状态,纸张1之具有防渗透层2 的两底部边缘向外折叠并通过相对粘合而密封纸筒的底部开口200b,形成开口朝上的袋状结构,两底部边缘b12粘合后形成一体结构,将粘合后且处于竖直状的底部边缘b12通过折叠和压平贴合于袋状结构的外侧面;(s7)通过折叠使得袋状结构的两侧形成加固三角块b16;(s8)点胶,将两侧的加固三角块 b16向内翻折并粘合于底部边缘b12的外侧面;(s9)将袋状结构从上展开形成纸袋主体;(s10)在纸袋主体的袋口上涂胶粘合提手得到纸袋成品。

74.如图19,进一步地,步骤(s1)中制备一压平的纸筒包括以下步骤:

75.(s11)选取一带防渗透涂层的纸张,从纸张中拉出纸条,在纸张的侧边a11 上施以

纵向的胶黏剂,依据纸张的设计尺寸为间隔在纸张上施以横向的胶黏剂;

76.(s12)依据纸袋主体的袋口的长度、宽度在纸条上压出预压折痕,使得纸袋形成封琴状,如图19的步骤(s12)所示,侧向开口200a呈弧形结构;

77.(s13)通过压合使得侧向开口200a呈竖直状态;

78.(s14)纸张之具有防渗透层的两侧边a11向外折叠,通过热压使得纵向的胶黏剂融化并封闭侧向开口200a;

79.(s15)沿纸筒之两侧边a11上的中心线处的侧面折痕a13向内压平,粘合后的侧边a11通过折叠和压合贴合于袋状结构的外侧面;

80.(s16)依据纸袋的设计尺寸为间隔将纸条裁切成段形成呈风琴状的纸筒。

81.本发明的应用于防漏液型纸袋的生产设备100的工作流程是;

82.经过预处理段100a和纸袋成型段依次经过胶膜水膜成型压合装置2完成加热上胶和水膜覆盖,经过纸筒成型装置3完成纸筒折叠成型和封胶边热熔压平,经过纸筒裁切成段装置4完成纸筒裁切成段,经过袋底成型压平装置5完成袋底成型压平;经过平面旋转装置6完成平面90

°

旋转,经过袋底立起撑开装置 7完成袋底立起撑开,经过袋底二次造型装置8完成袋底二次造型,经过袋底熔胶压平装置9完成袋底熔胶压平并在袋底的两端形成袋底三角位,经过袋底三角位上胶装置10完成袋底三角位上胶,经过袋底三角位内折压平装置11完成袋底三角位内折压平和最后进行堆叠收料,从而使得纸袋完成加热上胶和水膜覆盖、纸筒折叠成型和封胶边热熔压平、纸筒裁切成段、袋底成型压平、平面 90

°

旋转、袋底立起撑开、袋底二次造型、袋底熔胶压平并在袋底的两端形成袋底三角位、袋底三角位上胶、袋底三角位内折压平和最后进行堆叠收料等多个工序。其中:

83.胶膜水膜成型压合装置2具体工作过程:

84.工件在第一输送机构22的输送下运输至喷涂机构23的下方,喷胶结构231 通过喷涂可在工件上形成胶层,喷液结构232通过喷涂可在胶层上形成用于冷却和隔离的液层,即,工件、胶层和液层由下往上依次叠加,工件继续在第一输送机构22的输送下运输至压合机构24,压合机构24对通过液层间接对胶层进行压合,从而使得胶层更为均匀,以防止刮蹭。

85.纸筒成型装置3的具体工作过程:

86.工件从顶部导向辊321进入到中间成型导向组件33和两侧成型组件36,工件的中部进入底部进料通道34,工件的两侧进入侧面进料通道35,工件的中部在导入板331、过渡滚轮332和底部成型板333的导向下进入,过渡滚轮332在转折处形成滚动接触,从而达到减少摩擦的目的,工件的两侧在纵向导向杆3611 的导向下向上折叠翘起,随着工件进入侧面折痕形成带3612,侧边成型件36122a 逐渐加深工件侧边的“m”字压痕,上成型件36122b实现工件表面的包覆成型。

87.平面旋转装置6的具体工作过程:

88.工件在第三输送机构62的输送下向前移动,在移动的过程中,导向机构63 的柔性轮631对用工件进行柔性压合和导向,并能够避免工件飞扬,当位置传感器检测到相应的工件到位信息时,位置传感器控制旋转移动机构移动并对工件的一角进行压合,借由第三输送机构62的输送和压合头641对工件之一角的压紧驱使工件旋转,即压合工件的一个角落就可以利用第三输送机构62的输送动力驱动工件自动转动到目标角度,当工件旋转到位时

进入斜滚筒定位机构65,斜滚筒定位机构65将工件呈斜向地导向定位板651,工件在定位板651的定位作用下进行位置微调,从而提高工件的位置精确度。

89.袋底二次造型装置8的具体工作过程:工件在外部的输送装置的带动下进入机架85的工作台851,伸入组件82伸入工件的底部开口处,伸入组件82通过伸入工件的底部开口处使得工件820的底部形成供撑开组件83进入的开口,撑开组件83伸入工件的底部开口并可沿工件底部的长度方向向外撑开工件的开口(两侧撑开的方向如图18中箭头f所指方向),以连动工件的中部向内折叠而形成折叠状,撑开组件83的撑开方向与输送方向平行,压平成型组件84设于伸入组件82之与输送方向垂直的两侧,压平成型组件84可通过沿工件底部的宽度方向上的压合使得呈折叠状的工件成型,压平成型组件84的压平方向与输送方向垂直,即,压平成型组件84能够通过压向工件的外表面使得处于折叠状的工件在外部形成折痕,从而达到定型的目的。

90.袋底熔胶压平装置9的具体工作过程:

91.工件在外部的输送装置的带动下进入机架910,第二热压件93在热压驱动装置94的驱动下沿靠近或者远离第一热压件92的方向移动,工件从第一热压件92与第二热压件93之间经过,第一热压件92与第二热压件93通过相互压合实现工件的开口处热封,在第一热压件92与第二热压件93相互压合后,驱动板952在分离移动驱动装置954的驱动下移动,以驱动驱动板952从第一避让孔921伸出并伸向弹性板951,弹性板951回弹,这样就可以将工件从第一热压件92分离并压向第二热压件93,从而实现工件与第一热压件92的分离,随着第一热压件92与第二热压件93的分离,驱动板952离开弹性板951,弹性板 951在失去驱动板952的抵压后在弹性恢复的作用下伸出第二避让孔931,工件在弹性板951的抵压下与第二热压件93分离,从而避免工件粘合于第一热压件 92与第二热压件93中的任一者上,工件继续前行进入下一工序。

92.以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1