碳纤维原丝的水洗装置及其水洗方法与流程

1.本发明是关于一种碳纤维原丝的水洗装置及其水洗方法,特别是关于一种包含喷嘴的碳纤维原丝的水洗装置及其水洗方法。

背景技术:

2.碳纤维是一种具有高强度的纤维材料,其中又以聚丙烯腈(pan)基碳纤维的市场占有率最大。聚丙烯腈基碳纤维是由聚丙烯腈前驱体纤维制得。聚丙烯腈前驱体纤维的生产包含聚合、过滤、凝丝、水洗、干燥致密及牵伸等工艺。在纺丝过程中,纺丝原液在凝丝时经过纺丝嘴进入凝丝液中,然而由于纺丝原液与凝丝液之间有浓度差,故纺丝原液中的溶剂向凝丝液扩散,同时凝丝液中的水会通过初生纤维的皮层向纤维内部渗透。经过此双扩散的过程,纺丝原液会凝固而形成初生纤维。由于初生纤维中仍含有一定浓度的溶剂,故须将初生纤维导入水洗装置,以进行纤维表面及内部的溶剂清洗作业。

3.在聚丙烯腈前驱体纤维的生产过程中,水洗是一个重要的步骤,其主要目的是降低纤维中的残存溶剂。若水洗效果不佳,溶剂残留量高,则纤维易在后续干燥致密过程中产生单纤融着,进而导致毛羽及断丝等缺陷。再者,也可能在后期氧化过程中有融断等生产异常的情况,且于后续加工作制作成碳纤复材时,将造成树脂含浸不均、碳纤复材物性下降及外观不佳等问题。

4.然而,若为了提升水洗效果而增加用水量,消耗的清洗水量愈大时,蒸汽用量及废水排放量也会相应地增加,则会大幅增加生产成本。

5.有鉴于此,亟须提供一种碳纤维原丝的水洗装置,以在不耗费大量清洗水的状况下,有效地提升纤维的水洗效果。

技术实现要素:

6.本发明的一态样是提供一种碳纤维原丝的水洗装置,其借由在水洗槽中设置隔板,以分隔温控装置及碳纤维原丝,故可精确控制清洗水的温度,并利用控制喷嘴来加强碳纤维原丝的洗净效果。

7.本发明的另一态样是提供一种碳纤维原丝的水洗方法,其借由将碳纤维原丝通过上述态样的水洗装置来进行水洗操作。

8.根据本发明的一态样,提供一种碳纤维原丝的水洗装置,其包括复数个水洗槽。水洗槽沿着碳纤维原丝的生产方向串接配置。每一个水洗槽包含槽体、隔板、复数个传动滚轮、复数个导丝板、至少一个喷嘴、温控装置、多孔板及泵。槽体配置以容纳清洗水,其具有入丝端及出丝端。出丝端具有进水口与溢流口。隔板配置以将槽体分隔成上部及下部。前述进水口设于下部,且前述溢流口设于上部。传动滚轮设于上部的顶区域,且其配置以移动碳纤维原丝。导丝板设于上部,且在传动滚轮之间。碳纤维原丝在导丝板上方移动。喷嘴设于上部,且在入丝端及出丝端之间。喷嘴配置以自下方朝碳纤维原丝喷水。温控装置设于下部,且配置以控制清洗水的温度。多孔板设于出丝端并连接隔板。泵连接槽体与每一个喷

嘴。清洗水自进水口流入槽体,并流经温控制装置与多孔板,以进入上部。

9.根据本发明的一实施例,上述每一个水洗槽还包含设于上部且靠近入丝端的温度计。

10.根据本发明的一实施例,每一个水洗槽包含1至5个喷嘴。

11.根据本发明的一实施例,上述清洗水在上部的流动方向与碳纤维原丝的生产方向相反。

12.根据本发明的一实施例,上述清洗水自水洗槽的一者的溢流口流入水洗槽的另一者的进水口,且前述水洗槽的一者的入丝端串接另一者的出丝端。

13.根据本发明的一实施例,上述每一个喷嘴与碳纤维原丝的距离为2cm至5cm。

14.根据本发明的一实施例,上述喷嘴的喷水量为50l/hr至100l/hr。

15.根据本发明的一实施例,上述喷嘴的喷洒压力为1kg/cm2至2kg/cm2。

16.根据本发明的一实施例,上述泵连接槽体的上部。

17.根据本发明的另一态样,提供一种碳纤维原丝的水洗方法,其将碳纤维原丝通过上述态样的水洗装置。沿着碳纤维原丝的生产方向,水洗槽的温度是递升的。

18.应用本发明的碳纤维原丝的水洗装置,借由在水洗槽中设置隔板,以分隔温控装置及碳纤维原丝,故可精确控制清洗水的温度,并借由控制喷嘴来加强碳纤维原丝的水洗效果。

附图说明

19.根据以下详细说明并配合附图阅读,使本揭露的态样获致较佳的理解。需注意的是,如同业界的标准作法,许多特征并不是按照比例绘示的。事实上,为了进行清楚讨论,许多特征的尺寸可以经过任意缩放。

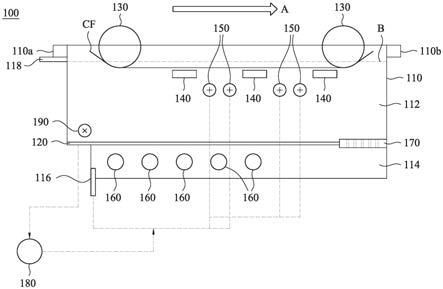

20.图1为绘示根据本发明一些实施例的水洗槽的示意图。

具体实施方式

21.承上所述,本发明提供一种碳纤维原丝的水洗装置及其水洗方法,其借由在水洗槽中设置隔板,以分隔温控装置及碳纤维原丝,故可精确控制清洗水的温度,并借由控制水洗槽中的喷嘴来加强碳纤维原丝的水洗效果。

22.本发明提供的碳纤维原丝的水洗装置包含多个水洗槽,其沿着碳纤维原丝的生产方向串接配置。清洗水由碳纤维原丝所经过的最后一个水洗槽中补入清洗水,然后沿生产方向的反方向依序流经各水洗槽。在一些实施例中,水洗装置包含8至12个水洗槽。在一些实施例中,各水洗槽的位置呈梯度设置,换言之,第一个水洗槽的高度最低,然后依序升高。再者,沿着碳纤维原丝的移动方向,水洗槽内的温度是逐渐上升的。

23.请参阅图1,其为绘示根据本发明一些实施例的水洗槽100的示意图。水洗槽100包含用以容纳清洗水的槽体110。槽体110具有入丝端110a及出丝端110b。须理解的是,碳纤维原丝cf沿生产方向a自入丝端110a进入水洗槽100,再由出丝端110b离开水洗槽100。槽体110在入丝端110a一侧还具有进水管116及溢流管118。如上所述,水洗槽100自溢流管118流出的清洗水会经由前一个水洗槽的进水口流入槽中,其中水洗槽100的入丝端110a串接前一个水洗槽的出丝端110b。再者,最后一个水洗槽的进水管116可用以补充清洗水。

24.水洗槽100还包含隔板120,其配置以将槽体110分隔成上部112及下部114。再者,隔板120在靠近出丝端110b一侧连接多孔板170。多孔板170配置以使清洗水可由下部114流至上部112。

25.在一些实施例中,上述进水管116设于下部114,而溢流管118设于上部112。水洗槽100在上部112的顶区域设有多个传动滚轮130,传动滚轮130配置以引导碳纤维原丝cf。传动滚轮130的数量可根据水洗槽100的尺寸而改变。在一些实施例中,可设置2至3个传动滚轮130。如图1所示,传动滚轮130可例如逆时针转动,以引导碳纤维原丝cf朝出丝端110b移动。须注意的是,传动滚轮130的底部位置须低于槽体110内的水位高度b,以确保碳纤维原丝cf在水位下移动。补充说明的是,碳纤维原丝cf在进入及离开水洗槽100时仍会接触到空气。

26.水洗槽100还包含设于上部112的导丝板140,且其设在传动滚轮130之间。碳纤维原丝cf在经过水洗槽100时,在受喷洒水流冲洗后可能会有扭转的现象,然而扭转不利于碳纤维原丝cf的清洗,且可能造成碳纤维原丝cf的丝束之间交迭缠绕,故导丝板140设于碳纤维原丝cf的下方,以将个别的碳纤维原丝cf分隔开,进而提升碳纤维原丝cf在水洗移动时的稳定性。换言之,碳纤维原丝cf在导丝板140的上方移动。导丝板140的数量亦可根据水洗槽100的尺寸而改变。在一些实施例中,可设置3至5个导丝板140。导丝板140皆设置在槽体110的水位之下,以确保碳纤维原丝cf在水位下移动。

27.为了加强清洗效果,水洗槽100还包含在上部112设置至少一个喷嘴150,其设于入丝端110a及出丝端110b之间。在一些实施例中,喷嘴150设于导丝板140之间及/或在传动滚轮130与导丝板140之间。喷嘴150配置为自下方朝移动中的碳纤维原丝cf喷水。在一些实施例中,水洗槽100包含1至5个喷嘴150,然而,喷嘴150的数量可根据水洗槽100的尺寸而改变。在一些实施例中,喷嘴150与碳纤维原丝cf的距离为2cm至5cm。在此距离范围内,喷嘴150对碳纤维原丝cf有较佳的洗净效果,且不会破坏丝束。在一些实施例中,喷嘴150的喷水量为50l/hr至100l/hr,而喷洒压力为1kg/cm2至2kg/cm2。控制喷嘴150的喷水量及喷洒压力同样有助于碳纤维原丝cf的洗净效果,且可避免因喷出的水柱太强而造成后续所得的碳纤维具有毛羽等缺陷。

28.一般而言,水洗槽100内的水洗温度愈高时,溶剂与水的扩散速度愈快,则清洗效果愈好。然而,若将碳纤维原丝cf直接进入高温的水洗槽100中,单纤会迅速形成皮芯结构,反而不利于洗净的效果。故水洗装置的水温应自前一步骤的凝丝槽的温度逐渐上升,通常是介于20℃至100℃,较佳为30℃至98℃。因此,本发明的水洗槽100设有位于下部114的温控装置160,其配置以控制清洗水的温度。在一些实施例中,温控装置160分别以蒸汽及冷冻水来调控清洗水的升温及降温。在一些实施例中,清洗水自进水管116进入水洗槽100的下部114,接着通过温控装置160,以调整清洗水至所要的温度,然后再经由多孔板170流入上部112,并由溢流管118流出槽体110,故清洗水于上部112的流动方向会与碳纤维原丝cf的生产方向a相反。

29.水洗槽100还包含泵180,其借由管路连接槽体110与每一个喷嘴150。清洗水自槽体110的上部112供应至泵180,再泵送至喷嘴150喷出,以清洗碳纤维原丝cf。由于清洗水都已流过温控装置160,故由喷嘴150所喷出的水不会导致清洗温度不均匀的问题。

30.在一些实施例中,水洗槽100可选择性地包含温度计190,其设于槽体110的上部

112。在此实施例中,温度计190较佳设于靠近入丝端110a,以监测流至泵180的清洗水的温度。

31.以下利用数个实施例以说明本发明的应用,然其并非用以限定本发明,本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。

32.实验例1

33.将凝丝后所得到的初生纤维先导入四组传统含浸式水洗槽,再导入二组本发明的新型水洗装置,每一组新型水洗装置包含串接的2个水洗槽,且每个水洗槽包含2组喷洗单元,其中每组喷洗单元包含2个喷嘴,其分别设在导丝板之间。喷嘴的水流量为100l/hr,且冲洗压力为2kg/cm2。喷嘴与初生纤维的距离为3cm。将经过清洗后的碳纤维原丝取样测量残存溶剂、水洗效率及单纤融着,其结果如表1所示。

34.接着,将碳纤维原丝通过浴中拉伸、上油、干燥致密,并用加压蒸汽延伸而获得单纤维纤度为1丹尼(d)且单纤维数量为3000根(总丹数3000d)的前驱体纤维。测量所得前驱体纤维的毛羽数量,其评价结果如表1所示。补充说明的是,单纤维纤度定义为9000m长的纤维的重量克数。

35.然后,将上述前驱体纤维在空气气氛下由240℃逐渐升温至280℃,并控制前后牵引滚轮的速度比为1.0,以维持纤维张力的条件下,进行稳定化工艺。经稳定化工艺后的纤维密度为1.35g/cm3。接着,将纤维于氮气中由300℃逐渐升温至800℃,并控制前后牵引滚轮的速度比为0.9的条件下,进行低温碳化,再逐渐将温度自900℃升高至1800℃,并控制前后牵引滚轮的速度比为0.95的条件下,进行高温碳化。然后,将纤维引入酸性溶液中进行电解表面处理,再经水洗、干燥并上浆后制得碳纤维成品。测量碳纤维成品的强度及伸度,测量结果如表1所示。

36.实验例2至实验例8

37.实验例2至实验例8使用与实验例1相同的生产设备与方法制作碳纤维原丝与碳纤维成品,其差异在于实验例2的喷嘴水流量为50l/hr,且冲洗压力为1kg/cm2;实验例3的喷嘴与初生纤维的距离为5cm;实验例4的每个水洗槽包含3组喷洗单元;实验例5的每个水洗槽包含1组喷洗单元;实验例6的每个水洗槽包含5组喷洗单元;实验例7的喷嘴水流量为250l/hr,且冲洗压力为3.5kg/cm2;实验例8的喷嘴与初生纤维的距离为0.5cm。所得的评价结果如表1所示。

38.实验例9及实施例10

39.实验例9将凝丝后所得到的初生纤维导入五组传统含浸式水洗槽;实验例10将凝丝后所得到的初生纤维导入八组传统含浸式水洗槽。须理解的是,传统含浸式水洗槽不具有喷嘴及隔板,故初生纤维与温控装置并没有分隔开。换言之,传统含浸式水洗槽的温控装置与初生纤维在同一层,故其清洗水的温度较不均匀。所得的评价结果如表1所示。

40.评价方式

41.残存溶剂

42.取5g至10g原丝样品放入圆底瓶,加热回流萃取4小时后,静置冷却,再以气相层析仪(shimadzu gc-2014-09)测量样品内的残存溶剂量w1。接着,将萃取完的样品以脱水机脱水2分钟,再以105℃烘1.5小时,冷却10分钟后,秤重记录重量w2。则残存溶剂量w1与样品干重w2的比值(w1/w2)再乘以100即为残存溶剂,其结果如表1所示。

43.水洗效率

44.取进入水洗装置之前的初生纤维约10g,置入旋转离心机,并以3000rpm的转速进行表面脱水,离心3分钟后,记录纤维重量w1,其中重量w1包含纤维及内部所含水的重量。接着,将此初生纤维放入烘箱以105℃烘干2小时,将水烘干后,记录纤维重量w2。然后,再将此初生纤维放入锥形瓶中,加入100ml的水,利用上述气相层析仪测量锥形瓶中dmso(溶剂)的浓度,记为c

gc

,即可由下式(1)求出进入水洗装置前的纤维中的dmso浓度(c

k-in

)。

45.c

k-in

=c

gc

×

(100+w1-w2)

÷

(w1-w2)

ꢀꢀꢀꢀꢀ

(1)

46.另外,将经过水洗装置后取得的碳纤维原丝依上述步骤,以计算出经过水洗装置后的纤维中的dmso浓度(c

k-out

)。然后,再以气相层析仪测量水洗槽内dmso的浓度(cw),即可利用下式(2)计算水洗效率(η),其结果如表1所示。

47.η=[1-(c

k-out-cw)

÷

(c

k-in-cw)]

×

100%

ꢀꢀꢀꢀꢀꢀ

(2)

[0048]

单纤融着

[0049]

将水洗过的碳纤维原丝用单刃刀片切成约3mm,然后倒入非离子界面活性剂溶液(0.1%)中,以60rpm进行分散搅拌1分钟,接着将含有碳纤维原丝的溶液分散在黑色滤纸上,以观察单纤之间是否有融着(即因熔化而粘在一起)的现象,并以1级至5级对其状态进行评价,其中1级代表几乎无融着现象,5级代表融着现象严重。单纤融着的评价结果如表1所示。

[0050]

毛羽量

[0051]

目视观察蒸汽延伸后运行中的前驱体纤维,并计算运行1000m所产生的毛羽数量,并以1级至5级对其状态进行评价。评价基准为:毛羽根数≦1为1级;1《毛羽根数≦2为2级;2《毛羽根数≦5为3级;5《毛羽根数≦60为4级;毛羽根数≧60为5级。毛羽量的评价结果如表1所示。

[0052]

碳纤维物性

[0053]

将碳纤维成品系于金属架,以树脂由上而下浸润碳纤维。浸润后的碳纤维束以90℃烘干60分钟,再以150℃硬化烘干120分钟,以制得碳纤试片,并以拉力试验机(zwick roell z005)测量其强度及伸度,测量结果如表1所示。

[0054]

表1

[0055][0056]

为了确保纤维的质量及后续氧化和碳化的需求,水洗后的残存溶剂量须小于200ppm。由上表1可看出,实验例1至4皆具有优良的水洗效果及纤维评价,且碳纤维都具有大于5000mpa的强度及大于2%伸度。再者,实验例5仅使用1组喷洗单元,显然其水洗效果也不如使用2组喷洗单元的实验例1至4;同样地,实验例5的单纤融着及毛羽的评价也较差。反之,实验例6使用5组喷洗单元,水洗效果是明显地提升,然而毛羽的评价不佳,其由于过量对碳纤维原丝喷水,导致毛羽数量增加,进而影响所得碳纤维的物性。实验例7则将清洗水流量及冲洗压力提高,而实验例8则是拉近喷嘴与碳纤维原丝的距离,两者的结果都类似实验例6,虽然水洗效果很好,但因为喷水距离太近或水柱太强都可能喷断原丝或造成毛羽,进而所得碳纤维造成负面的影响。实验例9及实验例10皆未使用本发明所提供的新型水洗装置,其水洗效果明显较差,且单纤融着及毛羽数的评价也不佳,进而所得碳纤维的强度及伸度也不佳。

[0057]

根据上述实验例,本发明所提供的新型水洗装置确实可对碳纤维原丝具有优良的水洗效果,再适当调整喷嘴的条件下,可使单纤融着及毛羽数的评价更佳,进而使所得碳纤维有较佳的物性。

[0058]

虽然本发明已以数个实施例揭露如上,然其并非用以限定本发明,本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视权利要求书所界定者为准。

[0059]

【符号说明】

[0060]

100:水洗槽

[0061]

110:槽体

[0062]

110a:入丝端

[0063]

110b:出丝端

[0064]

112:上部

[0065]

114:下部

[0066]

116:进水管

[0067]

118:溢流管

[0068]

120:隔板

[0069]

130:传动滚轮

[0070]

140:导丝板

[0071]

150:喷嘴

[0072]

160:温控装置

[0073]

170:多孔板

[0074]

180:泵

[0075]

190:温度计

[0076]

a:生产方向

[0077]

b:水位高度

[0078]

cf:碳纤维原丝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1