一种多色复合绣花染色工艺及设备的制作方法

1.本发明涉及绣花染色技术领域,尤其涉及一种多色复合绣花染色工艺及设备。

背景技术:

2.绣花,也称刺绣, 又名"针绣" 。以绣针引彩线(丝、绒、线),按设计的花样,在织物(丝绸、布帛)上刺缀运针,以绣迹构成纹样或文字,是我国优秀的民族传统工艺之一。

3.传统工艺中底线为氨纶丝,而因为氨纶丝具备弹性,不能直接绣花,极大影响绣花以及后期着色的问题,影响整个刺绣的产品合格率。

技术实现要素:

4.基于现有的传统工艺中氨纶丝具备弹性而不能直接应用在刺绣工艺里的技术问题,本发明提出了一种多色复合绣花染色工艺及设备。

5.本发明提出的一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻;步骤二、经过初级高温定型;步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料;所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

6.优选地,所述步骤一中的热线包括桶热熔线或桶水溶线。

7.优选地,所述步骤二中的所述桶热熔线并捻初级高温定型的温度为100℃-110℃,之后促使氨纶丝弹性固定,再进行绣花染色。

8.优选地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的温度为110℃至160℃。

9.优选地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后利用水温促使氨纶丝弹性固定,再进行绣花染色。

10.优选地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的水温度为高压设备中110℃至160℃。

11.通过上述技术方案,氨纶丝桶热熔线并捻。经过100℃以上的高温定型,使氨纶丝弹性固定,然后再进行绣花染色。最后在经过更高温度将热熔线融掉成粉末状,就剩下纯的带图案的氨纶丝面料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

12.氨纶丝桶水溶线并捻,经过100

°

水温将其固定。然后绣花染色。最后通过更高温度降水溶线直接溶于水中,就剩下纯的带图案的氨纶丝面料,面料以及其表面的图案就具有弹性。而且也不会因为经常拉扯导致图案变形。

13.热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有

弹力的产品。

14.一种用于多色复合绣花染色工艺的设备,包括呈u形状的高压管仓,所述高压管仓的两端分别设有用于并捻丝线的并捻机构以及用于卷绕丝线的收卷机构;所述高压管仓的中部外表面还设有用于加热升温的电磁加热器,所述高压管仓的内壁还固定安装有与所述电磁加热器配合受热的热桶,所述热桶的内部呈空状或设有染料;所述丝线从所述并捻机构并捻后经过所述热桶内实现多级加热,最后由所述收卷机构滚动收卷起来备用。

15.通过上述技术方案,能够根据工艺的具体要求实现水热以及空气热的热处理和染色需要,占用体积小,多用途。

16.优选地,所述并捻机构包括通过轴承活动安装在所述高压管仓一端的喇叭筒,所述喇叭筒的内侧壁开设有安装槽,所述安装槽的内壁通过轴承活动安装有线筒;所述喇叭筒的底部设有用于驱动所述喇叭筒周向转动的驱动装置,所述驱动装置带动所述喇叭筒转动后将所述线筒上的丝线实现并捻动作;所述驱动装置包括开设在所述喇叭筒底部外表面的齿槽,所述高压管仓的外表面固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定安装有与所述齿槽啮合的齿轮。

17.通过上述技术方案,将并捻机构安装在高压管仓上,能够实现在线染色以及热处理,需要多少并捻多少,减少工艺。

18.优选地,所述丝线被所述并捻机构并捻后穿至所述热桶内,多个所述热桶通过连接管实现连通;所述热桶的轴心处还设有用于将丝线向所述热桶底部按压的缺口盘,多个所述缺口盘的轴心处通过同一个连轴实现转动,所述缺口盘的外表面单向设置有挂扣,通过转动所述连轴,带动所述缺口盘上的所述挂扣将丝线勾住后向下翻动;所述连接管的表面还设有挤压机构,所述挤压机构将丝线上多余的染料进行挤压;所述挤压机构包括沿所述连接管径向分布的挤压滚轮,两组所述挤压滚轮一组固定在所述连接管的内壁处,另一组所述挤压滚轮通过连杆实现上下活动升降控制,所述连杆的外表面活动套接有向上复位的复位弹簧,所述复位弹簧的顶部设有检测传感检测所述挤压滚轮压力的压力传感器,所述连杆的顶部通过轴承安装有与所述高压管仓内壁螺纹连接的调节螺栓。

19.通过上述技术方案,所述缺口盘上的所述挂扣将丝线勾住后向下翻动,方便染色。

20.挤压机构能够方便对丝线上的染料实现挤压,避免与其他染料串色。

21.优选地,所述收卷机构包括安装在所述高压管仓另一端的u型架,所述u型架的外部设有带有电机驱动卷绕的辊筒,所述丝线经过热桶热处理后穿出所述高压管仓与所述辊筒表面固定后实现卷绕。

22.通过上述技术方案,能够实现收卷,可以与驱动电机实现联动控制。

23.本发明中的有益效果为:1、通过设置绣花染色工艺的步骤一到步骤三,氨纶丝桶热熔线并捻。经过高温定

型,使氨纶丝弹性固定,然后再进行绣花染色。最后在经过更高温度将热熔线融掉成粉末状,就剩下纯的带图案的氨纶丝面料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

24.2、通过设置绣花染色工艺的步骤一到步骤三,氨纶丝桶水溶线并捻,经过100

°

水温将其固定。然后绣花染色。最后通过更高温度降水溶线直接溶于水中,就剩下纯的带图案的氨纶丝面料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

25.3、用尼龙丝同各种无弹力低温溶解降解的材料并捻。然后绣花染色,经过高温整烫、高温压光、热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

26.4、通过设置绣花染色设备,能够同时实现氨纶丝桶热熔线并捻和氨纶丝桶水溶线并捻,以及后期的染色,减少工艺中热处理的步骤,尤其能够降低工艺所必须要的设备占用体积,实现多用途。

附图说明

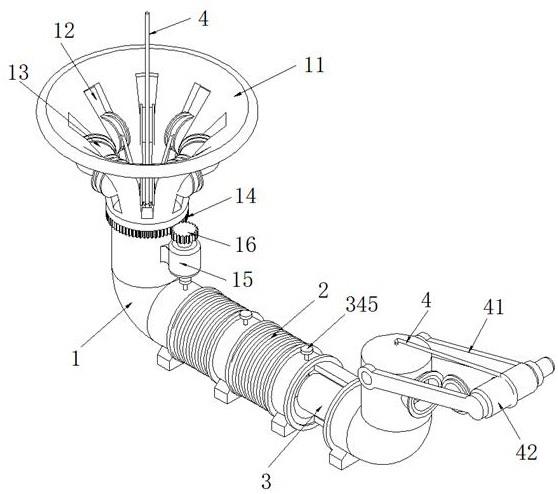

27.图1为本发明提出的一种多色复合绣花染色工艺及设备的示意图;图2为本发明提出的一种多色复合绣花染色工艺及设备的喇叭筒结构立体图;图3为本发明提出的一种多色复合绣花染色工艺及设备的热桶结构正剖图;图4为本发明提出的一种多色复合绣花染色工艺及设备的连接管结构正剖图;图5为本发明提出的一种多色复合绣花染色工艺及设备的挂扣勾丝线前侧视图;图6为本发明提出的一种多色复合绣花染色工艺及设备的挂扣勾丝线后侧视图。

28.图中:1、高压管仓;11、喇叭筒;12、安装槽;13、线筒;14、齿槽;15、驱动电机;16、齿轮;2、电磁加热器;3、热桶;31、缺口盘;32、连轴;33、挂扣;34、连接管;341、挤压滚轮;342、连杆;343、复位弹簧;344、压力传感器;345、调节螺栓;4、丝线;41、u型架;42、辊筒。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例一一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。

31.进一步地,所述步骤一中的热线包括桶热熔线。

32.步骤二、经过初级高温定型。

33.进一步地,所述步骤二中的所述桶热熔线并捻初级高温定型的温度为100℃,之后促使氨纶丝弹性固定,再进行绣花染色。

34.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

35.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的温度为110℃。

36.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力

的面料。

37.氨纶丝桶热熔线并捻。经过100℃以上的高温定型,使氨纶丝弹性固定,然后再进行绣花染色。最后在经过更高温度将热熔线融掉成粉末状,就剩下纯的带图案的氨纶丝面料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

38.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

39.实施例二一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。

40.进一步地,所述步骤一中的热线包括桶热熔线。

41.步骤二、经过初级高温定型。

42.进一步地,所述步骤二中的所述桶热熔线并捻初级高温定型的温度为105℃,之后促使氨纶丝弹性固定,再进行绣花染色。

43.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

44.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的温度为130℃。

45.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

46.氨纶丝桶热熔线并捻。经过100℃以上的高温定型,使氨纶丝弹性固定,然后再进行绣花染色。最后在经过更高温度将热熔线融掉成粉末状,就剩下纯的带图案的氨纶丝面料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

47.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

48.实施例三一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。

49.进一步地,所述步骤一中的热线包括桶热熔线。

50.步骤二、经过初级高温定型。

51.进一步地,所述步骤二中的所述桶热熔线并捻初级高温定型的温度为110℃,之后促使氨纶丝弹性固定,再进行绣花染色。

52.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

53.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的温度为160℃。

54.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

55.氨纶丝桶热熔线并捻。经过100℃以上的高温定型,使氨纶丝弹性固定,然后再进行绣花染色。最后在经过更高温度将热熔线融掉成粉末状,就剩下纯的带图案的氨纶丝面

料了,这样图案面料就具有弹性。而且也不会因为经常拉扯导致图案变形。

56.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

57.实施例四一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。进一步地,所述步骤一中的热线包括桶水溶线。

58.步骤二、经过初级高温定型。进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后促使氨纶丝弹性固定,再进行绣花染色。

59.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后利用水温促使氨纶丝弹性固定,再进行绣花染色。

60.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的水温度为高压设备中110℃。

61.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

62.氨纶丝桶水溶线并捻,经过100

°

水温将其固定。然后绣花染色。最后通过更高温度降水溶线直接溶于水中,就剩下纯的带图案的氨纶丝面料,面料以及其表面的图案就具有弹性。而且也不会因为经常拉扯导致图案变形。

63.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

64.实施例五一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。

65.进一步地,所述步骤一中的热线包括桶水溶线。

66.步骤二、经过初级高温定型。

67.进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后促使氨纶丝弹性固定,再进行绣花染色。

68.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

69.进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后利用水温促使氨纶丝弹性固定,再进行绣花染色。

70.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的水温度为高压设备中130℃。

71.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

72.氨纶丝桶水溶线并捻,经过100

°

水温将其固定。然后绣花染色。最后通过更高温度降水溶线直接溶于水中,就剩下纯的带图案的氨纶丝面料,面料以及其表面的图案就具有弹性。而且也不会因为经常拉扯导致图案变形。

73.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

74.实施例六一种多色复合绣花染色工艺,包括以下步骤:步骤一、氨纶丝热线并捻。

75.进一步地,所述步骤一中的热线包括桶水溶线。

76.步骤二、经过初级高温定型。

77.进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后促使氨纶丝弹性固定,再进行绣花染色。

78.步骤三、经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

79.进一步地,所述步骤二中的所述桶水溶线并捻初级高温定型的温度为100℃,之后利用水温促使氨纶丝弹性固定,再进行绣花染色。

80.进一步地,所述绣花染色后经过所述步骤三中高级高温淬化成粉末状脱落后制作成具有弹力的面料,所述高级高温淬化的水温度为高压设备中160℃。

81.所述步骤一至步骤三:使用尼龙丝同无弹力的包括但不限于所述氨纶丝并捻,经过初级高温定型整烫、高温压光,最后经过高级高温淬化成粉末状脱落后制作成具有弹力的面料。

82.氨纶丝桶水溶线并捻,经过100

°

水温将其固定。然后绣花染色。最后通过更高温度降水溶线直接溶于水中,就剩下纯的带图案的氨纶丝面料,面料以及其表面的图案就具有弹性。而且也不会因为经常拉扯导致图案变形。

83.上述热处理所有材质的熔点在160

°

内的均可以。然后淬化成粉末状脱落。就剩下具有弹力的产品。

84.实施例七参照图1-6,一种用于多色复合绣花染色工艺的设备,包括呈u形状且带有舱盖的高压管仓1,所述高压管仓1的两端分别设有用于并捻丝线4的并捻机构以及用于卷绕丝线4的收卷机构;所述高压管仓1的中部外表面还设有用于加热升温的电磁加热器2,所述高压管仓1的内壁还固定安装有与所述电磁加热器2配合受热的热桶3,所述热桶3的内部呈空状或设有染料;所述丝线4从所述并捻机构并捻后经过所述热桶3内实现多级加热,最后由所述收卷机构滚动收卷起来备用。

85.能够根据工艺的具体要求实现水热以及空气热的热处理和染色需要,占用体积小,多用途。

86.进一步地,所述并捻机构包括通过轴承活动安装在所述高压管仓1一端的喇叭筒11,所述喇叭筒11的内侧壁开设有安装槽12,所述安装槽12的内壁通过轴承活动安装有线筒13;所述喇叭筒11的底部设有用于驱动所述喇叭筒11周向转动的驱动装置,所述驱动装置带动所述喇叭筒11转动后将所述线筒13上的丝线4实现并捻动作;所述驱动装置包括开设在所述喇叭筒11底部外表面的齿槽14,所述高压管仓1的

外表面固定安装有驱动电机15,所述驱动电机15的输出轴通过联轴器固定安装有与所述齿槽14啮合的齿轮16。

87.将并捻机构安装在高压管仓1上,能够实现在线染色以及热处理,需要多少并捻多少,减少工艺。

88.进一步地,所述丝线4被所述并捻机构并捻后穿至所述热桶3内,多个所述热桶3通过连接管34实现连通;所述热桶3的轴心处还设有用于将丝线4向所述热桶3底部按压的缺口盘31,多个所述缺口盘31的轴心处通过同一个连轴32实现转动,所述缺口盘31的外表面单向设置有挂扣33,通过转动所述连轴32,带动所述缺口盘31上的所述挂扣33将丝线4勾住后向下翻动;所述连接管34的表面还设有挤压机构,所述挤压机构将丝线4上多余的染料进行挤压;所述挤压机构包括沿所述连接管34径向分布的挤压滚轮341,两组所述挤压滚轮341一组固定在所述连接管34的内壁处,另一组所述挤压滚轮341通过连杆342实现上下活动升降控制,所述连杆342的外表面活动套接有向上复位的复位弹簧343,所述复位弹簧343的顶部设有检测传感检测所述挤压滚轮341压力的压力传感器344,所述连杆342的顶部通过轴承安装有与所述高压管仓1内壁螺纹连接的调节螺栓345。

89.所述缺口盘31上的所述挂扣33将丝线4勾住后向下翻动,方便染色。

90.挤压机构能够方便对丝线4上的染料实现挤压,避免与其他染料串色。

91.进一步地,所述收卷机构包括安装在所述高压管仓1另一端的u型架41,所述u型架41的外部设有带有电机驱动卷绕的辊筒42,所述丝线4经过热桶3热处理后穿出所述高压管仓1与所述辊筒42表面固定后实现卷绕。能够实现收卷,可以与驱动电机15实现联动控制。

92.通过设置绣花染色设备,能够同时实现氨纶丝桶热熔线并捻和氨纶丝桶水溶线并捻,以及后期的染色,减少工艺中热处理的步骤,尤其能够降低工艺所必须要的设备占用体积,实现多用途。

93.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1