一种调温纤维及其制备方法

materials&interfaces 2021,13(5),6188-6200)但是目前报道的湿纺调温纤维热焓值较低,热性能有待进一步提升,因此采用湿法纺丝技术制备一种热性能优异的调温纤维成为该领域当前研究的热点。

3.采用乳液合成技术封装相变材料具有较高的封装效率、良好的可重复使用性和稳定性,有利于潜热储存。但目前研究者们大多采用乳液模板法制备包封相变材料的整体复合材料,这类复合材料大多为块状,且为脆性材料,阻碍了其在柔性材料领域中的应用,限制了其在各领域广泛应用的潜力。因此需要利用乳液合成技术制备一种柔性的复合相变材料。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服乳液合成技术中如何提高复合材料的柔性以及湿法纺丝技术中如何提升调温纤维的热性能。

5.为解决上述技术问题,一种调温纤维及其制备方法。本发明将乳液合成技术与同轴湿法纺丝技术相结合,采用油包油型乳液与纤维双层封装制备了聚丙烯腈调温纤维,利用该方法制备的相变纤维具有储热大、柔性好、封装率高、操作方法简单等优点。

6.本发明提供一种调温纤维的制备方法,包括以下步骤:

7.(1)将有机相变材料加入油相中,得到油包油型乳液;油相为聚丙烯腈、有机溶剂和乳化剂的混合液;

8.(2)将聚丙烯腈纺丝液作为外相纺丝液,所述油包油型乳液作为内相纺丝液分别转移至注射器内并注入同轴纺丝针头的外层和内层,进行纺丝,得到纤维丝;

9.(3)将所述纤维丝在水中浸泡后取出,冷冻干燥后得到所述调温纤维。

10.优选的,所述聚丙烯腈纺丝液的成纤聚合物质量分数为14.5%-16.5%。

11.优选的,所述聚丙烯腈纺丝液的溶剂为n,n-二甲基甲酰胺和/或二甲基亚砜。

12.优选的,所述步骤(1)中,有机相变材料与油相的质量比为1-2:1。

13.优选的,所述有机相变材料为c12-c24直链烷烃中的一种或多种。

14.优选的,所述有机相变材料为十二烷、十三烷、十四烷、十五烷、十六烷、十七烷、十八烷、十九烷、二十烷、二十一烷、二十二烷、二十三烷和二十四烷有机溶剂中的一种或多种。

15.进一步地,所述有机相变材料为十八烷、十六烷或二十烷。

16.进一步地,所述油相中,聚丙烯腈、有机溶剂和乳化剂的质量比为1.2-2:17-17.8:1。

17.进一步地,所述步骤(1)中,乳化剂为泊洛沙姆和/或山梨醇酐单油酸酯。

18.进一步地,所述步骤(2)中,纺丝的条件为以水为凝固浴,温度为25-30℃。

19.进一步地,所述步骤(2)中,纺丝采用同轴湿法纺丝方法,聚丙烯腈纺丝液和油包油型乳液的流速比为1:1-3,牵伸速度为14.13-17.27m/min,出丝口到凝固浴的距离为5-25cm;所述浸泡的时间为1-2h。

20.进一步地,所述步骤(3)中,冷冻干燥的温度为-30至-40℃,冷冻干燥的时间为44-48h。

21.本发明还提供一种上述制备方法制备得到的调温纤维,所述调温纤维为皮芯结

构,皮层为成纤聚合物,芯层含相变材料;所述皮层由外相纺丝液纺丝而成,所述外相纺丝液为聚丙烯腈纺丝液;所述芯层由内相纺丝液纺丝而成,所述内相纺丝液为相变材料乳液。

22.本发明的技术方案相比现有技术具有以下优点:

23.本发明以聚丙烯腈、有机溶剂和乳化剂构成油相,以直链烷烃作为相变材料,混合均匀后,直链烷烃被包封在油相中,形成油包油型乳液;采用直链烷烃作为相变材料,不易发生相分离及过冷现象且无毒、经济,相变潜热大,热性能优异。与以往通过添加交联剂和催化剂发生界面反应、自由基聚合或酯化反应形成稳定型乳液不同,本发明所述的油包油型乳液无需添加交联剂和催化剂即可形成稳定性良好的乳液,因此具有操作简单、反应迅速的优点。以上述相变材料乳液为内相纺丝液,以聚丙烯腈纺丝液为外相纺丝液,本发明采用同轴湿法纺丝技术制备了聚丙烯腈调温纤维,与以往将相变材料直接加入成纤聚合物纺丝液中进行湿法纺丝或以成纤聚合物为外层,内层包覆相变材料的同轴湿法纺丝不同,本发明制备的调温纤维实现了内外层聚丙烯腈对相变材料的双层封装,具有更高的封装率,能更加有效地防止相变材料的泄露,保证调温纤维中较高的相变材料含量,从而具有较高的相变潜热。与以往通过相变材料乳液技术合成的整体复合材料相比,本发明制备的相变纤维具有更好的柔韧性,拓展了相变材料在柔性材料领域中的应用,具有十分广阔的应用潜力。

24.本发明制备得到的聚丙烯腈调温纤维为皮芯结构;所得纤维的储热密度可达161j/g,在室温下具有良好的柔性,可弯曲、打结和卷绕,具有较高的封装率,封装率可达99.12%。

附图说明

25.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

26.图1是本发明实施例1中聚丙烯腈调温纤维的实物图;

27.图2是本发明实施例1中聚丙烯腈调温纤维的弯曲、打结和卷绕图;

28.图3是本发明实施例1中聚丙烯腈调温纤维的扫描电镜图;

29.图4是本发明实施例1中聚丙烯腈调温纤维的热重图;

30.图5是本发明实施例1中聚丙烯腈调温纤维的加热和冷却放热图;

31.图6是本发明实施例1中聚丙烯腈调温纤维的封装率图;

32.图7是本发明实施例1、对比例3和对比例4的储热能力测试结果图。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.实施例1

35.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

36.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

37.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀

得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

38.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-30℃。

39.实施例2

40.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

41.(1):将3.2g聚丙烯腈(pan)溶解于16.8g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16%的聚丙烯腈纺丝液;

42.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将24g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

43.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1.5,牵伸速度为14.92m/min,出丝口到凝固浴的距离为10cm。将制得的纤维在水中浸泡1.5h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-32℃。

44.实施例3

45.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

46.(1):将3.1g聚丙烯腈(pan)溶解于16.9g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度15.5%的聚丙烯腈纺丝液;

47.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将28g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

48.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:2,牵伸速度为15.70m/min,出丝口到凝固浴的距离为15cm。将制得的纤维在水中浸泡2h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-34℃。

49.实施例4

50.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

51.(1):将3.0g聚丙烯腈(pan)溶解于17.0g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度15%的聚丙烯腈纺丝液;

52.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将32g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

53.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,

于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:2.5,牵伸速度为16.49m/min,出丝口到凝固浴的距离为20cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-36℃。

54.实施例5

55.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

56.(1):将2.9g聚丙烯腈(pan)溶解于17.1gn-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度14.5%的聚丙烯腈纺丝液;

57.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将36g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

58.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:3,牵伸速度为17.27m/min,出丝口到凝固浴的距离为25cm。将制得的纤维在水中浸泡1.5h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-38℃。

59.实施例6

60.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

61.(1):将3.3g聚丙烯腈(pan)溶解于16.7g二甲基亚砜(dmso)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

62.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1g山梨醇酐单油酸酯搅拌5h混合均匀得到油相,将40g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

63.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡2h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-40℃。

64.实施例7

65.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

66.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

67.(2):将1.8g聚丙烯腈、17.2gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

68.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的

流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥44h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-30℃。

69.实施例8

70.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

71.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

72.(2):将1.6g聚丙烯腈、17.4gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

73.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1.5,牵伸速度为14.92m/min,出丝口到凝固浴的距离为10cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥44h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-32℃。

74.实施例9

75.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

76.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

77.(2):将1.4g聚丙烯腈、17.6gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

78.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:2,牵伸速度为15.70m/min,出丝口到凝固浴的距离为15cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥44h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-34℃。

79.实施例10

80.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

81.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

82.(2):将1.2g聚丙烯腈、17.8gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

83.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的

流速比为1:2.5,牵伸速度为16.49m/min,出丝口到凝固浴的距离为20cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥44h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-36℃。

84.实施例11

85.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

86.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

87.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十六烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

88.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:3,牵伸速度为17.27m/min,出丝口到凝固浴的距离为25cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-30℃。

89.实施例12

90.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

91.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

92.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g二十烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

93.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维样品1,冷冻温度为-30℃。

94.对比例1(和实施例1进行对比,减少了相变材料乳液的油相中聚丙烯腈的含量,油相中聚丙烯腈、n,n-二甲基甲酰胺和乳化剂的质量比为1:19:1)

95.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

96.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

97.(2):将1g聚丙烯腈、19gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

98.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm,在水中浸泡1h后取出,冷冻干燥48h,冷冻温度为-30℃。

99.按照对比例1制备样品时,由于相变材料乳液的油相中聚丙烯腈含量过低,形成的相变材料乳液粘度太小,无法进行连续纺丝。

100.对比例2(和实施例1进行对比,增加了相变材料乳液的油相中聚丙烯腈的含量,油相中聚丙烯腈、n,n-二甲基甲酰胺和乳化剂的质量比为3:16:1)

101.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

102.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

103.(2):将3g聚丙烯腈、16gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将20g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

104.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm,在水中浸泡1h后取出,冷冻干燥48h,冷冻温度为-30℃。

105.按照对比例2制备样品时,由于相变材料乳液的油相中聚丙烯腈含量过高,形成的相变材料乳液粘度太大,无法进行连续纺丝。

106.对比例3(和实施例1进行对比,减少了相变材料乳液中相变材料的含量,相变材料与油相的质量比为0.5:1)

107.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

108.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

109.(2):将2g聚丙烯腈、17gn-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将10g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

110.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维对比样品3,冷冻温度为-30℃。

111.对比例4(和实施例1进行对比,增加了相变材料乳液中相变材料的含量,相变材料与油相的质量比为2.5:1)

112.本实施提供了聚丙烯腈调温纤维的制备方法,步骤如下:

113.(1):将3.3g聚丙烯腈(pan)溶解于16.7g n-n二甲基甲酰胺(dmf)中,于70℃磁力搅拌5h,混合均匀后获得浓度16.5%的聚丙烯腈纺丝液;

114.(2):将2g聚丙烯腈、17g n-n二甲基甲酰胺(dmf)和乳化剂1gf127搅拌5h混合均匀得到油相,将50g十八烷逐滴滴入上述油相中,混合均匀后获得油包油型相变材料乳液;

115.(3):将步骤(1)所得聚丙烯腈纺丝液作为外相纺丝液,步骤(2)所得相变材料乳液作为内相纺丝液,分别转移至注射器内并注入同轴纺丝针头的外层和内层,以水为凝固浴,于温度为25-30℃的环境下进行同轴湿法纺丝。同轴湿法纺丝的条件为:内/外相纺丝液的

流速比为1:1,牵伸速度为14.13m/min,出丝口到凝固浴的距离为5cm。将制得的纤维在水中浸泡1h后取出,冷冻干燥48h后得到所述基于相变材料乳液的聚丙烯腈调温纤维对比样品4,冷冻温度为-30℃。

116.效果评价1

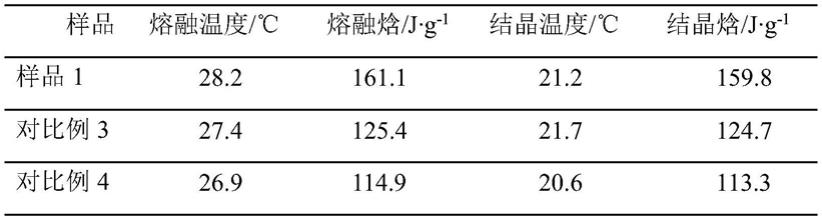

117.表1通过差式扫描量热仪对实施例1和对比例3、对比例4中制备得到的聚丙烯腈调温纤维的储热能力进行测试,实施例1相变材料乳液中相变材料与油相的质量比为1:1,样品1焓值为161.1j/g,对比例3相变材料乳液中相变材料与油相的质量比为0.5:1,对比样品3焓值下降到125.4j/g,对比例4相变材料乳液中相变材料与油相的质量比为2.5:1,油相无法包覆过量的相变材料,且相变材料的过载导致湿法纺丝中的泄露,因此实际样品中封装的相变材料较少,对比样品4焓值下降到114.9j/g。通过对相变材料乳液中相变材料含量的探究,最终确定相变材料的最佳含量为相变材料与油相的比例为1-2:1之间。

118.表1

[0119][0120]

表2

[0121][0122]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1