一种棉绒浆的生产工艺的制作方法

1.本发明涉及棉绒浆生产技术领域,具体涉及一种棉绒浆的生产工艺。

背景技术:

2.棉纤维是一种纯净度高、强度好的纤维原料,广泛应用在纺织领域、造纸领域中。在造纸领域中应用时,通过对棉纤维依次进行开棉、蒸煮、打浆、漂选和抄造处理,能够获得韧性好、纯净度高的棉绒浆,该棉绒浆可作为特种纸浆(如证券纸、钢纸等)使用。

3.然而,目前棉绒浆实际生产过程中还存在以下问题:一是采用高温、高压、高碱蒸煮,这种蒸煮方式产生的黑液具有含碱量高、燃烧值低(因棉浆黑液中有机物含量低)的特点,不能采用常规的碱回收方法对其处理,导致黑液处理难度大,对环保造成巨大负担;二是棉纤维具有纤维细长、容易缠绕、滤水性好且蒸煮后纤维形态稳定性好的特点,使其在输送过程中容易造成管道的堵塞,目前对其处理通常为蒸煮后的棉纤维打浆,然后调节打浆浓度在3-5%之间,以保证后续反应的均匀性及输送的流畅性,然而,这种处理方式必然会产生水耗高、废液产生量大的问题,给后续处理造成极大的负担,不利于节能环保,不满足洁净生产。

4.可见,提供一种棉绒浆清洁生产工艺对棉纤维的利用来说具有重要意义。

技术实现要素:

5.针对现有技术的上述不足,本发明提供了一种棉绒浆的生产工艺,该生产工艺中,通过先切断、后蒸煮的处理方式,利于反应药液渗入棉绒b中,从而使蒸煮工序在常压、较低温度下即可顺利进行,不仅减少反应药液的用量,而且能够提高缩短处理时间、提高处理效果。本发明提供的生产工艺,具有过程简单、水耗及废水产出量少、节能环保的优点;使用该生产工艺以棉纤维为原料生产棉绒浆,符合清洁生产的要求。

6.本发明的技术方案如下:

7.一种棉绒浆的生产工艺,主要包括依次设置的切断工序和蒸煮工序;

8.原料经切断工序处理后获得棉绒b;棉绒b的长度根据棉绒浆湿重进行设定;

9.蒸煮工序为:将棉绒b和反应药液混合,然后在90-100℃条件下、常压反应90-150min,获得棉绒浆;其中,反应药液的添加量根据棉绒b的绝干重进行设定,反应液比为3-5∶1。

10.根据棉绒浆湿重确定原料的切断长度,使得棉绒b能够顺利进入蒸煮容器中参与反应;在蒸煮过程中,棉绒b能够充分与反应药液接触,利于反应药液渗入其中,在减少反应药液用量的前提下,提高蒸煮效率和蒸煮效果,有效节约了水用量,为后续的废水处理降低难度。

11.进一步的,上述生产工艺中,棉绒浆的湿重在8-20g之间,棉绒b的平均长度在1.0-1.2mm之间;棉绒b长度的限定,使得棉绒b能够顺利进入蒸煮容器中参与反应,有效避免产生设备堵塞等问题;同时,切短后的棉纤维更利于反应药液的均匀渗透,可减少反应药液的

用量,做到低碳环保;另外,获得的棉绒浆能够直接应用,减少应用前的后续处理,提高该棉绒浆使用的便利性。

12.进一步的,所述原料包括经轧花后棉籽上残存的短纤维、棉纺厂下脚料中的至少一种。

13.进一步的,所述反应药液包括烧碱、渗透剂、硅酸钠、双氧水和水;反应药液添加后,能够在蒸煮过程中实现对棉绒b的脱蜡、脱脂和漂白处理,使得在经过蒸煮工序后能够直接获得产品,减少后续处理过程,达到清洁生产目的。

14.进一步的,反应药液中,烧碱、渗透剂、硅酸钠和双氧水的添加量均根据棉绒b绝干重进行设定,其中,烧碱占绝干棉绒b量的5-7%,渗透剂占绝干棉绒b量的0.1-0.3%,硅酸钠占绝干棉绒b量的0.4-1.2%,双氧水占绝干棉绒b量的6-12%。

15.进一步的,上述棉绒浆的生产工艺,具体过程如下:

16.(1)净化工序:将原料使用开棉机和提净机处理,获得棉绒a,待用;通过该处理,可以去除原料中大部分棉籽壳及非纤维性杂质,满足使用要求;

17.(2)切断工序:按照棉绒浆湿重要求,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,待用;

18.(3)蒸煮工序:取棉绒b,称重;然后将棉绒b和反应药液混合,并送入反应器中,控制反应温度和反应时间,使棉绒b与反应药液中的烧碱、渗透剂、硅酸钠和双氧水发生反应,获得棉绒浆;

19.(4)挤压工序:使用挤浆机将棉绒浆挤压至一定的干度,获得产品;

20.(5)包装:将产品使用打包机打包,获得成品。

21.进一步的,在步骤(3)中,为保证更好的反应效果,在进入反应器前,棉绒b通过喂料器风送至装料螺旋,反应药液通过加药装置喷洒到装料螺旋内的棉绒b中,反应药液与棉绒b在装料螺旋中均匀混合后进入反应器进行反应。

22.进一步的,在步骤(4)中,产品干度≥40%。

23.相对于现有技术,本发明的有益效果在于:

24.1、本发明中,通过切断工序获得的棉绒b,具有良好的分散性,该棉绒b不仅能够满足纤维长度需求,又能够顺利的进入反应容器中参与反应,具有降低设备运输负担的优点;通过蒸煮工序获得的棉绒浆中,纤维具有良好的润涨性及分散性,纤维间具有较强的结合力,能够满足造纸使用要求。

25.2、本发明中,通过先切断、后蒸煮的处理方式,使具有良好分散性的棉绒b能够在反应容器中与反应药液充分、有效的结合,从而使蒸煮工序能够在常压、较低温度下、较少反应药液的条件下即可顺利进行,不仅减少反应药液的用量,而且能够提高缩短处理时间、提高处理效果。

26.3、本发明提供的生产工艺,具有过程简单、废水产出量少、节能环保的优点;在该生产工艺的挤压工序中,挤出废液中的残碱小于3g/l,可用于配制反应药液,循环利用,符合清洁生产的要求。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明的

实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.本发明以下的实施例中,棉绒浆的湿重在16-18g之间,棉绒b的长度在1.0-1.2mm之间;本发明以下实施例中,使用的原料中的含水量为10%。

29.实施例1

30.一种棉绒浆的生产工艺,具体过程如下:

31.(1)净化工序:

32.取棉纺厂下脚料作为原料,使用开棉机和提净机处理,获得棉绒a,待用;通过该处理,可以去除原料中大部分棉籽壳及非纤维性杂质,满足使用要求;

33.(2)切断工序:

34.本实施例中制取棉绒浆的湿重为16.21g,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,棉绒b的长度在1.0-1.15mm之间,待用;切断机筛板选用3mm加密圆孔筛板;

35.(3)蒸煮工序:

36.称取棉绒b 1t(绝干重900kg),将棉绒b通过喂料器风送至装料螺旋中,向装料螺旋中喷洒反应药液,棉绒b和反应药液在装料螺旋中混匀,从而在进入反应器中后,能够快速启动反应;反应器的控制条件为:100℃条件下常压反应120min,获得棉绒浆;

37.其中,绝干棉绒b与蒸煮总液量体积之比为1∶4;

38.配置反应药液3.5m3,其中烧碱54kg,渗透剂1.35kg,硅酸钠7.2kg,双氧水81kg;

39.(4)挤压工序:使用挤浆机将棉绒浆挤压至干度45%,获得产品;挤压后对挤出的废液检测,废液中的碱含量为2.2g/l;

40.(5)包装:将产品使用打包机打包,获得成品。

41.实施例2

42.一种棉绒浆的生产工艺,具体过程如下:

43.(1)净化工序:

44.取棉纺厂下脚料作为原料,使用开棉机和提净机处理,获得棉绒a,待用;通过该处理,可以去除原料中大部分棉籽壳及非纤维性杂质,满足使用要求;

45.(2)切断工序:

46.本实施例中制取棉绒浆的湿重为17.02g,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,棉绒b的长度在1.0-1.15mm之间,待用;切断机筛板选用3mm加密圆孔筛板;

47.(3)蒸煮工序:

48.称取棉绒b 1t(绝干重900kg),棉绒b通过喂料器风送至装料螺旋中,向装料螺旋中喷洒反应药液,棉绒b和反应药液在装料螺旋中混匀,从而在进入反应器中后,能够快速启动反应;反应器的控制条件为:100℃条件下常压反应150min,获得棉绒浆;

49.其中,绝干棉绒b重量与蒸煮总液量体积之比为1∶3;

50.配置反应药液2.6m3,其中烧碱45kg,渗透剂0.9kg,硅酸钠3.6kg,双氧水54kg;

51.(4)挤压工序:使用挤浆机将棉绒浆挤压至干度45%,获得产品;挤压后对挤出废液检测,废液中的碱含量为1.8g/l;

52.(5)包装:将产品使用打包机打包,获得成品。

53.实施例3

54.一种棉绒浆的生产工艺,具体过程如下:

55.(1)净化工序:

56.取棉纺厂下脚料作为原料,使用开棉机和提净机处理,获得棉绒a,待用;通过该处理,可以去除原料中大部分棉籽壳及非纤维性杂质,满足使用要求;

57.(2)切断工序:

58.本实施例中制取棉绒浆的湿重为17.2g,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,棉绒b的长度在1.0-1.15mm之间,待用;切断机筛板选用3mm加密圆孔筛板;

59.(3)蒸煮工序:

60.称取棉绒b 1t(绝干重900kg),棉绒b通过喂料器风送至装料螺旋中,向装料螺旋中喷洒反应药液,棉绒b和反应药液在装料螺旋中混匀,从而在进入反应器中后,能够快速启动反应;反应器的控制条件为:100℃条件下常压反应100min,获得棉绒浆;

61.其中,绝干棉绒b重量与蒸煮总液量体积之比为1∶5;

62.配置反应药液4.4m3,其中烧碱63kg,渗透剂2.7kg,硅酸钠7.2kg,双氧水81kg;

63.(4)挤压工序:使用挤浆机将棉绒浆挤压至干度45%,获得产品;挤压后对挤出废液检测,废液中的碱含量为3.0g/l;

64.(5)包装:将产品使用打包机打包,获得成品。

65.实施例4

66.与实施例1的区别在于,原料选用经轧花后棉籽上残存的短纤维;蒸煮工序中,反应器控制在90℃条件下常压反应150min。

67.实施例5

68.与实施例1的区别在于,原料选用经轧花后棉籽上残存的短纤维;蒸煮工序中,反应器控制在120℃条件下常压反应90min。

69.对比例1

70.与实施例1的区别在于:在步骤(2)中,本实施例中制取棉绒浆的湿重为20.6g,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,棉绒b的长度在1.0-1.2mm之间;切断机筛板选用7目方孔筛板。

71.对比例2

72.与实施例1的区别在于:在步骤(2)中,本实施例中制取棉绒浆的湿重为5.85g,采用切断机将步骤(1)处理后的棉绒a切断,获得棉绒b,棉绒b的长度在0.6-0.8mm之间;切断机筛板选用2mm圆孔筛板。

73.对比例3

74.与实施例1的区别在于:反应药液为:配置反应药液3.5m3,其中烧碱36kg,渗透剂1.35kg,硅酸钠7.2kg,双氧水81kg。

75.对比例4

76.与实施例1的区别在于:反应药液为:配置反应药液3.5m3,其中烧碱54kg,渗透剂0.72kg,硅酸钠7.2kg,双氧水81kg。

77.对比例5

78.与实施例1的区别在于:反应药液为:配置反应药液3.5m3,其中烧碱54kg,渗透剂1.35kg,硅酸钠2.7kg,双氧水45kg。

79.对比例6

80.与实施例1的区别在于:反应药液为:配置反应药液3.5m3,其中烧碱54kg,渗透剂1.35kg,硅酸钠10.8kg,双氧水108kg。

81.对比例7

82.与实施例1的区别在于,蒸煮工序中,反应器控制为在80℃条件下常压反应160min。

83.对比例8

84.与实施例1的区别在于,蒸煮工序中,反应器控制为在120℃条件下常压反应160min。

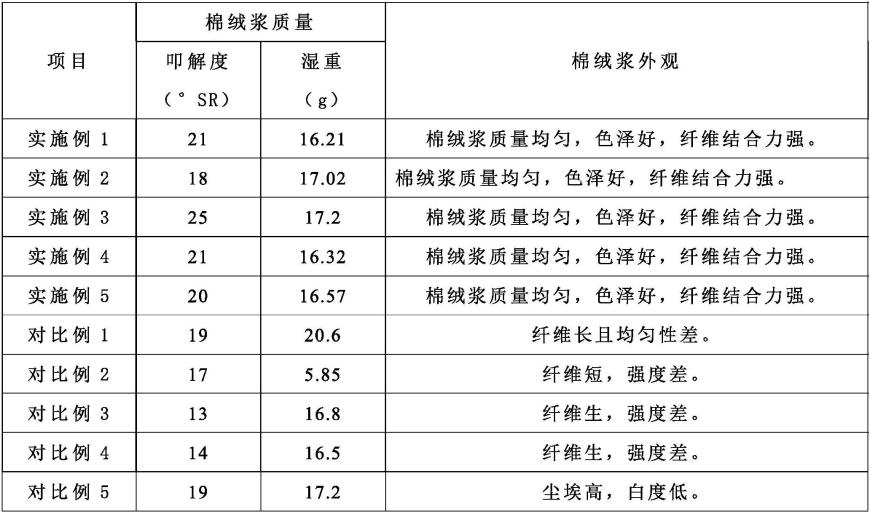

85.将实施例1-5及对比例1-8提供的产品进行检测,结果见表1,如下。

86.表1样品检测结果

[0087][0088][0089]

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1