一种PVDF作为碳源的多孔导电纤维及其制备方法和应用与流程

一种pvdf作为碳源的多孔导电纤维及其制备方法和应用

技术领域

1.本发明涉及多孔碳材料技术领域,尤其涉及一种pvdf作为碳源的多孔导电纤维及其制备方法和应用。

背景技术:

2.随着科学应用的不断发展,多孔导电材料作为一种性能优良的载体材料广泛应用于传感器、催化、超级电容器、二次电池正极材料等各种材料学领域,其中导电碳材料作为一种廉价的材料,因其可石墨化、导电性能良好、易于微加工、化学性质稳定等优势而受到了广泛的关注。

3.目前商业化的碳材料多为人工石墨类、并不具有丰富的孔隙结构,前沿的研究中,碳纤维作为一种形貌可控的材料被诸多学者所研究,比较成熟可控的工艺为聚丙烯腈作为碳源的静电纺丝方法,该方法在碳化的过程中,无法完美保留前驱体的原有形貌,碳化后的碳纤维与碳化前的聚丙烯腈纤维具有不同的尺寸和表观结构,不利于设计成品的形貌,因此,开发出一种基于高分子原有形貌制备多孔导电炭的方法十分必要。

技术实现要素:

4.有鉴于此,本发明的目的之一在于,提出了一种具有较大的比表面积的采用pvdf作为碳源的多孔导电碳纤维及其制备方法和应用。

5.本发明的目的之一还在于,提出一种表观形貌容易调控的采用pvdf作为碳源的多孔导电碳纤维及其制备方法和应用。

6.本发明的目的之一还在于,提出一种具有良好的导电性能的采用pvdf作为碳源的多孔导电碳纤维及其制备方法和应用。

7.本发明中所指pvdf是指聚偏氟乙烯。

8.本发明中所指pmma是指聚甲基丙烯酸甲酯。

9.本发明中所指dmf是指n,n-二甲基甲酰胺。

10.本发明中所指dbu是指1,8-二氮杂二环[5.4.0]十一碳-7-烯。

[0011]

本发明中所指pan是指聚丙烯腈。

[0012]

本发明的技术方案是这样实现的:本发明提供了一种pvdf作为碳源的多孔导电纤维制备方法,具体的,包括如下步骤:

[0013]

s1、形成pvdf、pmma和dmf的混合溶液;

[0014]

s2、将s1所得混合溶液经纺丝得到纤维;

[0015]

s3、将s2所得纤维脱除氟化氢;

[0016]

s4、将脱除氟化氢的纤维在保护气体氛围下煅烧得到多孔导电纤维。

[0017]

在以上技术方案的基础上,优选的,步骤s1中,pvdf:pmma:dmf的质量比为(2-4):(1-3):(40-60)。

[0018]

在以上技术方案的基础上,优选的,所述pmma的数均分子量为30000-200000g/

mol,所述pvdf的数均分子量为50000-200000g/mol。

[0019]

在以上技术方案的基础上,优选的,所述pmma的数均分子量为150000g/mol,所述pvdf的数均分子量为200000g/mol。

[0020]

在以上技术方案的基础上,优选的,所述纺丝的方法可以是任何现有的纺丝技术,包括但不限于静电纺丝法。

[0021]

在以上技术方案的基础上,优选的,步骤s2中,纺丝的方法为静电纺丝法,纺丝电压为12.5-18kv,针头距离金属接收板的距离为40-70cm,针头的内直径为0.2-0.8mm,静电纺丝的温度为15-20℃,喷出速度为5-15ml/h。

[0022]

在以上技术方案的基础上,优选的,步骤s2中,纺丝的方法为静电纺丝法,纺丝电压为12.5v,针头距离金属接收板的距离为40cm,针头的内直径为0.8mm,静电纺丝的温度为18℃,喷出速度为6ml/h。

[0023]

在以上技术方案的基础上,优选的,步骤s2中,所得纤维的厚度为0.1-0.7mm。

[0024]

在以上技术方案的基础上,优选的,步骤s2还包括,在得到纤维之后,清洗纤维表面残留溶剂,然后干燥。

[0025]

更进一步优选的,步骤s2还包括,在得到纤维之后,用水清洗纤维,然后干燥。

[0026]

在以上技术方案的基础上,优选的,步骤s2还包括,在用水清洗纤维后,用酒精清洗纤维,然后干燥。

[0027]

在以上技术方案的基础上,优选的,步骤s3中,脱除氟化氢的方法包括,将步骤s2所得纤维浸没在dbu中40-70℃保温反应4-8h。

[0028]

在以上技术方案的基础上,优选的,步骤s4中,保护气体为氮气或惰性气体。

[0029]

在以上技术方案的基础上,优选的,步骤s4中,所述煅烧温度为700-1200℃,煅烧时间为4-8h。

[0030]

在以上技术方案的基础上,优选的,步骤s4中,升温至煅烧温度的升温速率为3-5℃/min。

[0031]

在以上技术方案的基础上,优选的,步骤s4中,升温至煅烧温度的升温速率为4℃/min。

[0032]

本发明的多孔导电纤维制备方法制备得到的多孔导电纤维可以应用于硫锂电池的正极材料,所述正极材料的制备方法包括,将单质硫与多孔导电纤维按照质量比为8:2在玛瑙球磨罐中混合,混合物转移至管式炉中在155℃保护气体条件下保温12h,得到复合活性物,将活性物质、superp、pvdf按照质量比8:1:1在nmp中搅拌3h,所得浆料涂覆于铝箔上,60℃下真空烘干后,冲压成圆形正极片,得到正极材料。

[0033]

将上述正极片分别与正负极壳、隔膜、锂金属、电解液于氮气手套箱内组装既得到扣式电池。

[0034]

本发明的pvdf作为碳源的多孔导电纤维制备方法相对于现有技术具有以下有益效果:

[0035]

(1)本发明的pvdf作为碳源的多孔导电纤维制备方法,提供了一种全新可行的多孔导电纤维的制备方法,该方法采用pvdf作为碳源材料,以pmma作为致孔材料,通过纺丝得到纤维材料后,通过对pvdf进行脱氟处理,从而使pvdf材料转换成具有大量双键的碳链结构,提高了其导电性能,而在碳化过程中由于加入的pmma在溶液中形成非连续相,在纺丝

后,分布在纺丝不同位置,经过碳化后,pmma分解挥发,在纺丝上形成空穴,从而提高了碳纤维的多孔性能;

[0036]

(2)采用本发明的制备方法制备得到的多孔导电纤维导电性能强、孔隙率高,且碳化前后的形貌变化小,有利于进行材料设计,通过调整pmma的分子量,可以改变多孔导电纤维的比表面积以及孔容积,使其在不同的领域均具有良好的应用前景。

具体实施方式

[0037]

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0038]

实施例1

[0039]

称取数均分子量为30000的pmma粉末1份、数均分子量为50000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0040]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0041]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0042]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0043]

实施例2

[0044]

称取数均分子量为100000的pmma粉末1份、数均分子量为50000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0045]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.45mm的无纺布层。

[0046]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0047]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0048]

实施例3

[0049]

称取数均分子量为150000的pmma粉末1份、数均分子量为50000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0050]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头

距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.46mm的无纺布层。

[0051]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0052]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0053]

实施例4

[0054]

称取数均分子量为200000的pmma粉末1份、数均分子量为50000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0055]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0056]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0057]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0058]

实施例5

[0059]

称取数均分子量为150000的pmma粉末1份、数均分子量为100000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0060]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0061]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0062]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0063]

实施例6

[0064]

称取数均分子量为150000的pmma粉末1份、数均分子量为150000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0065]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0066]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0067]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0068]

实施例7

[0069]

称取数均分子量为150000的pmma粉末1份、数均分子量为200000的pvdf粉末2份、dmf溶液40份,混合搅拌均匀,得到混合溶液;

[0070]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0071]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0072]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0073]

实施例8

[0074]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0075]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0076]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0077]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0078]

实施例9

[0079]

称取数均分子量为150000的pmma粉末3份、数均分子量为200000的pvdf粉末4份、dmf溶液60份,混合搅拌均匀,得到混合溶液;

[0080]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0081]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0082]

将烘干后的无纺布层置于管式炉中,在氩气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0083]

实施例10

[0084]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0085]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.2mm。针头距离金属接收板为50cm,针头与金属接收板之间施加电压为14kv,环境温度为15℃,针头喷出速度为5ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.1mm的无纺布层。

[0086]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为40℃,保温浸泡8h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0087]

将烘干后的无纺布层置于管式炉中,在氦气氛围下以3℃/min的速度加热至700℃,然后保温煅烧8h,得到多孔导电纤维。

[0088]

实施例11

[0089]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0090]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.5mm。针头距离金属接收板为70cm,针头与金属接收板之间施加电压为18kv,环境温度为20℃,针头喷出速度为15ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.7mm的无纺布层。

[0091]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为70℃,保温浸泡6h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0092]

将烘干后的无纺布层置于管式炉中,在氙气氛围下以5℃/min的速度加热至1200℃,然后保温煅烧6h,得到多孔导电纤维。

[0093]

对比例1

[0094]

称取数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0095]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0096]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在dbu中,保持dbu内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0097]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0098]

对比例2

[0099]

称数均分子量为200000的pan粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0100]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0101]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干。

[0102]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0103]

对比例3

[0104]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pan粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0105]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0106]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干。

[0107]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0108]

对比例4

[0109]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0110]

将混合溶液浇筑在洁净的玻璃板上烘干,所得产物置于naoh溶液中24h,然后蒸馏水洗净后烘干。

[0111]

将烘干后的膜置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到导电材料。

[0112]

对比例5

[0113]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0114]

将混合溶液浇筑在洁净的玻璃板上烘干,所得产物置于naoh溶液中24h,然后蒸馏水洗净后烘干。

[0115]

将烘干后的膜置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到碳材料,将所得碳材料与koh按照质量比为5:1混合均匀并在900℃氮气氛围下恒温处理1h,所得产物置于稀盐酸中,多次水洗抽滤后烘干,得到导电材料。

[0116]

对比例6

[0117]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0118]

将混合溶液浇筑在洁净的玻璃板上烘干,所得产物置于dbu溶液中24h,然后蒸馏水洗净后烘干。

[0119]

将烘干后的膜置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到碳材料,将所得碳材料与koh按照质量比为5:1混合均匀并在900℃氮气氛围下恒温处理1h,所得产物置于稀盐酸中,多次水洗抽滤后烘干,得到导电材料。

[0120]

对比例7

[0121]

称取数均分子量为150000的pmma粉末2份、数均分子量为200000的pvdf粉末3份、dmf溶液50份,混合搅拌均匀,得到混合溶液;

[0122]

将混合溶液添加至静电纺丝的注射容器内,注射器的针头的内直径为0.8mm。针头距离金属接收板为40cm,针头与金属接收板之间施加电压为12.5kv,环境温度为18℃,针头喷出速度为6ml/h,纺丝过程中,针头处形成稳定分裂的3-4根射流的泰勒锥,最终在金属接收板表面形成厚度为0.47mm的无纺布层。

[0123]

将无纺布层取下后,分别用蒸馏水清洗,去除残留的dmf,然后再使用酒精清洗,清洗完毕,烘干后,将无纺布层浸没在naoh溶液中,保持naoh溶液内的温度为50℃,保温浸泡4h,浸泡完毕,用蒸馏水清洗无纺布层,然后烘干处理。

[0124]

将烘干后的无纺布层置于管式炉中,在氮气氛围下以4℃/min的速度加热至900℃,然后保温煅烧4h,得到多孔导电纤维。

[0125]

实施方式1

[0126]

将实施例8所得多孔导电纤维与单质硫按照质量比为2:8混合后在玛瑙球磨罐中以400r/min的速度进行混合,将混合物转移至管式炉中在155℃氮气条件下保温12h,得到复合活性物,将复活活性物、super p、pvdf和nmp按照质量比为8:1:1:20混合搅拌均匀得到浆料,所得浆料涂覆于铝箔上,在60℃真空烘干后,将铝箔进行冲压形成圆形正极片,将该圆形正极片、与正负极壳、隔膜celgard2400、锂金属和电解液在氮气手套箱内组装形成扣式电池,所述电解液包括1m的litfsi、dol/dme和1%的lino3。

[0127]

实施方式2

[0128]

将对比例3所得多孔导电纤维与单质硫按照质量比为2:8混合后在玛瑙球磨罐中以400r/min的速度进行混合,将混合物转移至管式炉中在155℃氮气条件下保温12h,得到复合活性物,将复活活性物、super p、pvdf和nmp按照质量比为8:1:1:20混合搅拌均匀得到浆料,所得浆料涂覆于铝箔上,在60℃真空烘干后,将铝箔进行冲压形成圆形正极片,将该圆形正极片、与正负极壳、隔膜celgard2400、锂金属和电解液在氮气手套箱内组装形成扣式电池,所述电解液包括1m的litfsi、dol/dme和1%的lino3。

[0129]

分别将实施例1-11以及对比例1-3制备得到的多孔导电纤维进行电学性能以及表面性能测试,所得测试结果如下表所示:

[0130]

测试项电导率(s/m)比表面积(m2/g)孔容(cm3/g)实施例12.72*103410.305实施例22.72*103400.312实施例32.71*103380.308实施例42.71*103370.304实施例52.71*103370.311

实施例62.72*103380.308实施例72.73*103380.310实施例82.73*103380.387实施例92.73*103370.432实施例102.72*103390.325实施例112.72*103360.305对比例12.68*1032.50.045对比例21.75*1031.20.038对比例31.76*103110.257对比例42.32*10370.086对比例52.32*1037.30.092对比例62.32*1037.50.098对比例72.72*103350.354

[0131]

通过上述测试结果可以看出,本发明采用pvdf作为碳源的多孔导电纤维制备方法制备得到的导电纤维,相比常规的采用pan作为碳源的导电纤维制备方法而言,能够同时在电导率和多孔性上进行提升。

[0132]

其中pmma作为致孔成分,能够大幅度提升导电纤维的比表面积和孔容,其在纤维高温煅烧碳化的过程中,会分解成小分子并挥发,从而在纤维表面形成孔洞,增加比表面积,形成的微孔使导电纤维具有良好的负载性能,同时数据显示,pmma的加入与否也会对电导率产生一定的影响,可能是因为pmma的加入使碳化后的纤维有效体积减小,从而使由pvdf碳化后形成的传递介质沿电子传递方向上的电阻减少,提高了电导率。

[0133]

其次,相比pan基的碳纤维而言,pvdf作为碳源所得纤维会经过一次脱除氟化氢的操作,而这会使脱除氟化氢后的碳纤维中形成大量的离域π电子,相比常规碳链,导电性能更好,在经过碳化后,依然保留了更好的导电性能,而在pmma的作用下,则进一步提高了多孔性能。

[0134]

从对比例2和对比例3的数据结果可以看出,在pan基的碳纤维中,采用pmma与否对于比表面积和孔容同样有较大的影响,但是相比而言,pan基碳纤维在碳化后,比表面积和孔容的增大效果并不如pvdf作为碳源的纤维效果好,考虑可能是因为pan基纤维碳化过程中存在不同程度的收缩,同时还可以看出,pan基纤维即使在加入了pmma后,对其电导率的影响几乎忽略不计,考虑可能也是因为碳基原材料的不同导致。

[0135]

同时本技术还对采用个相同材料,在铸膜方法下制成的碳基材料进行碳化处理,并分别采用氢氧化钾辅助蚀刻,所得导电材料的比表面积和孔容相比本技术的方法而言,具有较大的差距,且本技术不需要氢氧化钾进行辅助蚀刻,工艺更加简单。由于直接纺丝所得负载材料不仅能够通过堆叠交织形成材料结构上的各种尺寸的孔洞,同时pmma和pvdf在高温碳化过程中会随之分解或挥发,从而在纤维材质本体上形成尺寸相对更小的孔洞,从而大幅度增加比表面积,且可以丰富材料所具备的孔洞数量以及尺寸分布的跨度范围,对比例4和5虽然采用了同样的原料,同样具备碳化工艺,且还增加了蚀刻工艺,但是由于负载材料原始形态的不同,从而使后续的高温处理过程中,孔洞的形成数量和形态均不及本技术,而且工艺更加繁琐。

[0136]

而对比例5、对比例6以及实施例8和对比例7的数据可以看出,在脱除氟化氢阶段,采用dbu替代氢氧化钠,在电导率的参数影响上并不大,几乎无影响,但是其对比表面积和孔容也存在一定的潜在影响,而采用dbu则优于氢氧化钠溶液。

[0137]

在实施例1-11的纺丝过程中,实施例1由针头喷出的纤维连续性差,极易断裂,考虑可能是由于原料分子量小,粘度更小,从而使其纺丝过程中容易断裂,而实施例4和实施例7中,溶液粘稠,纺丝喷射所需压力更大,难以实现正常生产,同时比表面积可以看出,pmma的分子量越小,其形成的非连续相的聚集态体积越小,形成的空隙越多,单个空隙容积越小,考虑可能是因为分子量变化时,非连续相的表面张力随之变化,从而影响了pmma团聚颗粒的大小,最终影响pmma挥发后形成的孔隙大小。

[0138]

同时对实施方式1和实施方式2制备得到的正极片和电池进行性能测试,结果如下表所示:

[0139]

项目硫负载量(%)锂硫电池容量(mah/g)实施方式1801350实施方式245730

[0140]

可以看出,采用本发明的制备方法制备得到的多孔导电碳纤维在锂硫电池的正极材料领域具有良好的应用前景,相比常规的pan基制备的导电纤维而言,具有显著的效果提升。

[0141]

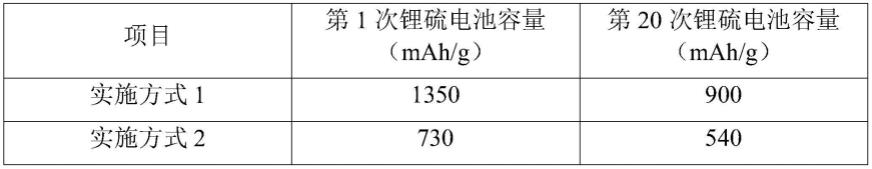

对实施方式1和实施方式2所得电池进行循环性能测试,分别充放电20次,所得锂硫电池容量前后变化如下表所示:

[0142][0143]

可以看出,pvdf作为碳源的多孔导电纤维制备方法所制备得到的导电纤维应用在锂硫电池的正极材料中,还可以提高锂硫电池的循环性能。

[0144]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1