一种高性能石墨烯纤维的制备方法及石墨烯纤维

1.本发明涉及一种石墨烯纤维制备材料,特别涉及一种高性能石墨烯纤维的制备方法及石墨烯纤维。

背景技术:

2.石墨烯是一种新兴的碳材料,它由单层的碳原子按照sp2排列组成,具有极高的强度、模量、电导率和热导率。由于其优异的性能,不仅石墨烯单体可被应用于导电、储能、传感等诸多领域,石墨烯的宏观组装体,例如石墨烯膜,石墨烯纤维,也能广泛地应用于日常生活、电子通讯、工业生产等领域。

3.目前最主要的将石墨烯组装成宏观的一维的纤维材料的生产方法是:利用氧化石墨烯的液晶行为制备氧化石墨烯纤维,然后将其还原为石墨烯纤维;其中使用的还原剂大多为氢碘酸、水合肼、硼氢化钠等化学试剂。该方法存在两个问题:首先是试剂昂贵,对人体和环境有毒有害,不利于大规模制备石墨烯纤维;其次是如kudin等人报道的(doi:10.1021/nl071822y),氧化石墨烯片存在缺陷。并且纤维中石墨烯片的取向度低,致密度低,而在此后的化学还原过程中并不能有效改善此问题,因此无法得到高性能的石墨烯纤维。

技术实现要素:

4.发明目的:针对现有高性能石墨烯制备所面临的问题,本发明采用拉伸预还原结合高温热修复的方法,制备出高性能氧化石墨烯纤维。制备过程中不涉及有毒有害还原剂,创新性地利用氧化石墨烯在低温外应力作用下自然取向的特性,并在含碳气氛中进行结构修复,修复氧化带来的缺陷;本发明获得的石墨烯纤维不仅具有取向度高、致密度高、以及还原程度高等特点,其强度和电导率也显著提高。

5.技术方案:本发明所述的高性能石墨烯纤维的制备方法,包括以下步骤:

6.(1)纺丝液的制备:制备并配制浓度为5-15g/l氧化石墨烯溶液,调节ph至5-12,得到纺丝液;

7.(2)氧化石墨烯纤维制备:将纺丝液通过0.2-1mm的喷丝口,以0.1-1ml/min速度注入的凝固浴中,干燥得到氧化石墨烯纤维;

8.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,对纤维施加拉力,进行加热预还原,预还原的温度为150-500℃,得到预还原氧化石墨烯纤维;

9.(4)高温还原:将预还原氧化石墨烯纤维置于气氛炉中,高温还原的温度为600-1800℃,通入含碳源的气体,进行高温热还原,得到石墨烯纤维。

10.优选地,步骤(3)中,施加的拉力根据纤维的直径截面积调节,施加的拉力为0.1-2g/100μm2。

11.优选地,步骤(3)中,升温速率为0.1-1℃/min,预还原时间为1-12h,预还原的气氛为氮气、氩气和氦气中的一种或多种。

12.优选地,步骤(4)中,升温速率为1-10℃/min,还原时间为1-12h。

13.优选地,步骤(4)中,高温还原通入的含碳源的气体为甲烷、乙烯、乙炔或乙醇中的一种或多种,所述含碳源的气体还可以与氢气、氩气或氮气中的一种或多种混合,气体流速为1-20ml/min。

14.优选地,步骤(4)中,含碳源气体为体积比为1:1的甲烷与氢气、乙醇或乙炔的混合气。

15.优选地,步骤(1)中的纺丝液溶质为氧化石墨烯,溶剂为水、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、四氢呋喃、二甲亚砜、n-甲基吡咯烷酮、乙二醇、异丙醇中的一种或多种。

16.优选地,所述纺丝液的浓度为8-15g/l。

17.优选地,步骤(1)中,用氨水、koh或naoh中的一种或多种调节ph。

18.优选地,步骤(2)中,所述的凝固浴为氢氧化钠的水溶液、氯化钠的水溶液、氯化钾的水溶液、氯化钙的水溶液、氨水、乙醇、乙酸、乙酸乙酯或丙酮中的一种或者多种。

19.优选地,所述的凝固浴为等体积的乙酸与乙醇的混合溶液。

20.本发明还提供了一种上述方法制备的石墨烯纤维。

21.有益效果:(1)本发明通过拉伸预还原结合高温热修复,制备高性能石墨烯纤维,从而避免有毒还原剂的使用,并获得高性能石墨烯纤维。(2)本发明在低温拉伸预还原过程中,纤维中的含氧官能团缓慢还原,转化为气体逐渐释放除去;在外加应力作用下,纤维中石墨烯片随应力方向平行取向,有效提高片层间作用力;同时由于石墨烯片间空隙缩小,有效提高纤维致密度。(3)本发明在第二步高温修复还原过程中,纤维中少量残留的官能团在高温下去除,继续提高纤维的还原程度和层间作用力,同时引入碳源使得石墨烯片上的缺陷得到修复,进一步提高纤维强度等性能。(4)本发明不需要使用昂贵且有毒化学试剂作为还原剂,成本低,绿色环保;操作流程简单,提高了纤维中石墨烯的取向度,致密度,通过引入碳源,无需2000℃以上的高温即可修复石墨烯的缺陷。

附图说明

22.图1为实施例3所得石墨烯纤维的截面sem图像,纤维具有致密的结构;

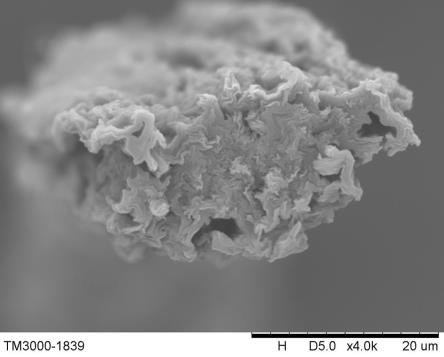

23.图2为实施例3所得石墨烯纤维的sem图像,纤维具有高度取向性。

具体实施方式

24.实施例1:一种高性能石墨烯纤维的制备方法,包括以下步骤:

25.(1)纺丝液的制备:制备氧化石墨烯,并分散至去离子水中,配制为8g/l的氧化石墨烯溶液,加入koh调节ph为7,得到纺丝液。

26.(2)氧化石墨烯纤维制备:将纺丝液通过直径为0.3mm的喷丝头注入凝固浴(乙酸:乙醇体积比为1:1的混合溶液),注入速度为0.1ml/min,拉出,干燥,收集得到氧化石墨烯纤维。纤维直径约为25-35μm。

27.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,预还原的气氛为氩气,进行预还原。受到的张力为1g/每根纤维,预还原温度为150℃,升温速率为0.5℃/min,预还原时间为6h,得到预还原氧化石墨烯纤维。

28.(4)高温还原:将预还原氧化石墨烯纤维置于气氛炉中,进行高温热还原。所通入

的碳源气体为甲烷/氢气(体积比为1:1),流速为1ml/min,还原温度为600℃,升温速率为1℃/min,还原时间为1h,得到石墨烯纤维。

29.得到的纤维强度为350-420mpa,电导率为8000-9000s/m,对纤维进行拉伸和加入高温还原步骤后,强度和电导率明显提升了。

30.实施例2:一种高性能石墨烯纤维的制备方法,包括以下步骤:

31.(1)纺丝液的制备:制备氧化石墨烯,并分散至去离子水中,配制为12g/l的氧化石墨烯溶液,加入koh调节ph为9,得到纺丝液。

32.(2)氧化石墨烯纤维制备:将纺丝液通过直径为0.25mm的喷丝头注入凝固浴(乙酸:乙醇体积比为1:1的混合溶液),注入速度为0.1ml/min,拉出,干燥,收集得到氧化石墨烯纤维。纤维直径约为25-35μm。

33.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,预还原气氛为氮气,进行预还原。受到的张力为5g/每根纤维,预还原温度为300℃,升温速率为5℃/min,预还原时间为6h,得到预还原氧化石墨烯纤维。

34.(4)高温还原:将预还原氧化石墨烯纤维置于气氛炉中,进行高温热还原。所通入的碳源气体为乙醇,流速为10ml/min。还原温度为1200℃,升温速率为2℃/min,还原时间为4h,得到石墨烯纤维。

35.纤维强度为500-580mpa,电导率为12000-16000s/m,对纤维拉伸过程加大拉力和提高高温还原温度后,强度和电导率进一步提升了。

36.实施例3:一种高性能石墨烯纤维的制备方法,包括以下步骤:

37.(1)纺丝液的制备:制备氧化石墨烯,并分散至去离子水中,配制为15g/l的氧化石墨烯溶液,加入氨水调节ph为12,得到纺丝液。

38.(2)氧化石墨烯纤维制备:将纺丝液通过直径为0.2mm的喷丝头注入凝固浴(乙酸:乙醇体积比为1:1的混合溶液),注入速度为0.1ml/min,拉出,干燥,收集得到氧化石墨烯纤维。纤维直径约为25-35μm。

39.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,预还原气氛为氦气,进行预还原。受到的张力为10g每根纤维,预还原温度为500℃,升温速率为0.2℃/min,预还原时间为4h,得到预还原氧化石墨烯纤维。

40.(4)高温还原:将预还原氧化石墨烯纤维置于气氛炉中,进行高温热还原。所通入的碳源气体为乙炔,流速为20ml/min。还原温度为1800℃,升温速率为10℃/min,还原时间为12h,得到石墨烯纤维。

41.纤维强度为600-680mpa,电导率为15000-20000s/m,对纤维拉伸过程加大拉力和提高高温还原温度后,强度和电导率进一步提升了。

42.对比例1:高性能石墨烯纤维的制备方法,包括以下步骤:

43.(1)纺丝液的制备:制备氧化石墨烯,并分散至去离子水中,配制为8g/l的氧化石墨烯溶液,加入氨水调节ph为5,得到纺丝液。

44.(2)氧化石墨烯纤维制备:将纺丝液通过直径为0.3mm的喷丝头注入凝固浴(乙酸:乙醇体积比为1:1的混合溶液),注入速度为0.1ml/min,拉出,干燥,收集得到氧化石墨烯纤维。纤维直径约为25-35μm。

45.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,预还原气氛为氩气,进行

预还原。不对纤维进行拉伸,预还原温度为150℃,升温速率为0.1℃/min,预还原时间为1h,得到预还原氧化石墨烯纤维。

46.(4)高温还原:无。

47.纤维强度为230-310mpa,电导率为4000-5500s/m,此时纤维还原过程未优化,强度和电导率不高。

48.对比例2:高性能石墨烯纤维的制备方法,包括以下步骤:

49.(1)纺丝液的制备:制备氧化石墨烯,并分散至去离子水中,配制为8g/l的氧化石墨烯溶液,加入氨水调节ph为5,得到纺丝液。纤维直径约为25-35μm。

50.(2)氧化石墨烯纤维制备:将纺丝液通过直径为0.3mm的喷丝头注入凝固浴,注入速度为0.1ml/min,拉出,干燥,收集得到氧化石墨烯纤维。

51.(3)低温拉伸预还原:将氧化石墨烯纤维置于气氛炉中,还原气氛为氩气,进行预还原。受到的张力为1g每根纤维。预还原温度为150℃,升温速率为0.1℃/min,预还原时间为1h,得到预还原氧化石墨烯纤维。

52.(4)高温还原:无。

53.纤维强度为330-400mpa,电导率为4500-6000s/m,预还原过程中对纤维施加拉力后,强度得到了明显提高。

54.我们对实施例所得的石墨烯纤维进行强度和电导率的测试。其中电导率是一个物理概念,是用来描述物质中电荷流动难易程度的参数。石墨烯纤维的电导率与其中石墨烯片的缺陷度有关,缺陷越少,电导率就越高。因此我们可以通过电导率的变化得到纤维种缺陷度的变化。

55.结果对比如表1所示,从表1可以看出,受到拉伸后,石墨烯纤维强度明显提高,说明纤维中石墨烯片取向度提高。经过高温修复后,石墨烯纤维的电导率显著提高,说明对石墨烯有明显的缺陷修复效果。

56.表1不同制备条件所得的纤维性能对比

[0057][0058][0059]

综上所述,本发明通过热还原拉伸/热修复的方法,制备了具有优异力学和电学性能的石墨烯纤维。

[0060]

最后,还需要注意的是,以上列举的仅是本发明的部分具体实施例子。显然,本发明不限于以上实施例子,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1