一种高强度涤纶POY环保加工工艺的制作方法

一种高强度涤纶poy环保加工工艺

技术领域

1.本发明涉及纺丝领域,具体为一种高强度涤纶poy环保加工工艺。

背景技术:

2.涤纶是合成纤维中的一个重要品种,是我国聚酯纤维的商品名称。它是以精对苯二甲酸或对苯二甲酸二甲酯和乙二醇为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯,经纺丝和后处理制成的纤维。

3.传统涤纶长丝生产过程中会产生大量的污染,其中包括噪声、粉尘、气体以及废液等,其中最主要的便是粉尘和气体等,其会直接进入导致大气中进行扩散,目前传统的生产工艺中很难有对粉尘和气体污染进行针对性地限制。

技术实现要素:

4.本发明的目的在于提供一种高强度涤纶poy环保加工工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高强度涤纶poy环保加工工艺,包括以下步骤:

6.s1、聚酯切片低温干燥,采用制冷除湿对聚酯切片进行干燥处理;

7.s2、切片低污染除尘,通过静电辊产生的静电吸附力对聚酯切片内的粉尘进行去除;

8.s3、切片热熔,聚酯pet在一定的热熔温度下开始成为熔体,生成羧酸和乙烯基酯端基,控制热熔温度有效减少反应释放的挥发性产物;

9.s4、熔体输送,通过熔体输送管线配合热媒的加热,将熔体输送至纺丝箱体内;

10.s5、纺丝箱体熔体保温分配,熔体处于纺丝箱体内部进行保温,进而通过计量泵增加挤出进行纺丝;

11.s6、纺丝组件喷丝,通过纺丝组件的喷丝头结构将熔体挤出,经过牵伸机构的牵伸作用形成原丝;

12.s7、阶段式纺丝冷却,在纺丝通过甬道冷却的过程中,甬道内部设置有多段降温空间,相邻段的温度呈现阶梯式下降,提高冷却的效果,避免产生毛丝,进而导致涤纶丝强度下降;

13.s8、低污染性上油,经过冷却的纺丝在上油装置中采用油辊上油的方式,提高上油的均匀度;

14.s9、卷绕,以一定的速度牵伸纺丝,使得纺丝的加工速度与上油装置的上油量配合,从而保证纺丝的含油量可以起到集束、润滑、降低摩擦系数以及抗静电的效果,减少在生产过程中产生的毛丝。

15.作为优选,所述s1、聚酯切片低温干燥过程中,通过制冷压缩机将干冷空气通入至存放切片的存放空间内部,切片中的水分通过冷结霜进入至蒸发器中,通过出水口将冷凝

水排出,对聚酯切片进行干冷除湿,相对于传统的加温除湿方法,不会出现由于切片软化粘结的情况。

16.作为优选,所述s1、聚酯切片低温干燥过程中,聚酯切片经过除湿后达到的目标含水率≤50ppm,干冷空气流速为4-7m/s,通入的冷空气的含湿量小于8g/kg,由于切片粉尘也是生产过程中的污染之一,较低的冷空气流速可以减少切片粉尘,减少造成的环境污染。

17.作为优选,所述s2、切片低污染除尘,通过静电辊对聚酯切片中的粉尘进行静电吸附去除,在进行静电吸附的过程中静电辊会缓慢搅拌已经处于干燥状态的聚酯切片,搅拌旋转的速度为2-5r/min,缓慢的搅拌速度可以避免粉尘溢出,从而减少造成的环境污染。

18.作为优选,所述s3、切片热熔过程中,需要将切片进行热熔,在进行热熔前,将切片的温度控制在280℃~300℃之间,其中最高温度不可超过350℃,较高的热熔温度可以加快热熔的速度,但是当聚酯pet的温度高于350℃时,会明显释放出挥发性物质,降解的引发过程中包括酯部件的异裂,生成羧酸和乙烯基酯端基,后者可与聚酯pet中的羟乙基端基发生酯交换反应乙醛,其为热熔过程中最主要的挥发性物质,具有污染性。

19.作为优选,所述s4、熔体输送过程中采用过热蒸汽作为气相热媒代替传统的热媒物质对输送管道内部的熔体进行保温加热,过热蒸汽的温度为270-280℃,可以大大减少在熔体传输过程中由于气相热媒泄漏造成的热媒气体污染,传统的联苯、联苯醚热媒具有低毒性,易挥发,附着力强,对人体和环境有极大的危害。

20.作为优选,s5、纺丝箱体熔体保温分配过程中,纺丝箱体内部的保温温度为270-285℃之间,避免过高的保温温度导致熔体大分子降解,从而减少喷丝时原丝出现拉断、毛丝等情况,可以提高涤纶丝的强度。

21.作为优选,所述s7、阶段式纺丝冷却过程中,由于冷却成型的条件是影响异形度和后拉伸产品质量的关键参数,冷却越快,异形度越高,但是由于高异形度和急剧冷却可能产生的皮芯结构,使纤维在拉伸过程中容易出现毛丝和断头,导致涤纶丝的强度大大降低,采用阶段式的冷却方法可以避免在冷却过程中产生过多的毛丝,提高涤纶丝的强度。

22.作为优选,所述s7、阶段式纺丝冷却中,在冷却甬道内部设有四段冷却段,相邻的冷却段之间通过导热性能较差的挡板相隔离,从第一段冷却段至第四段冷却段的冷却温度依次为270℃、230℃、200℃、170℃,每一段冷却段的长度为80cm,逐段将涤纶丝原丝冷却至170℃的定型温度左右,方便后续进行染色。

23.作为优选,所述s8、低污染性上油过程中,采用双段式上油方式,上油装置第一段采用油嘴上油,上油装置第二段采用油辊上油,前后两端的上油装置均为密闭式上油,上油的位置在密闭腔室内,且上油油辊下侧设有油料回收腔室,可以回归从油辊上低落的油,既降低了纺丝的张力,同时提高了丝束上油的均匀一致性,整体装置由于是密闭式的且设有油料回收腔室,油料不易进入外环境中造成污染。

24.综上所述,本发明有益效果是:

25.本发明通过在生产工艺过程中采用聚酯切片低温干燥,相对于传统的加热干燥工艺,效果更快,且不会由于加热后切片软化而导致的粘连现象,同时避免了加热时挥发性污染物的产生,在通过静电除尘的方式避免了传统的搅拌除尘方式产生的大量粉尘污染的情况,同时在熔体加热以及保温时采用合适的温度和无污染的热媒材料,大大降低了传统生产工艺中产生的热媒挥发的气体污染,同时在对纺丝进行冷却时采用阶段式冷却,避免纺

丝在甬道中突然受到较低的定型温度的作用而导致纺丝的强度较低的情况,采用双段式上油工艺,既可以提高上油质量,同时又可以减少油料的泄漏污染。

附图说明

26.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

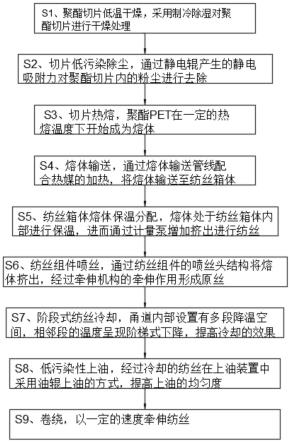

27.图1为本发明一种高强度涤纶poy环保加工工艺的流程示意图;

28.图2为本发明一种高强度涤纶poy环保加工工艺中静电除尘工艺的结构示意图;

29.图3为本发明一种高强度涤纶poy环保加工工艺中低污染性上油装置的结构示意图。

具体实施方式

30.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

31.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

32.下面结合图1-3对本发明进行详细说明,其中,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1视图方向的前后左右上下的方向一致,图1为本发明装置的正视图,图1所示方向与本发明装置正视方向的前后左右上下方向一致。

33.请参阅图1-3,本发明提供的一种实施例:一种高强度涤纶poy环保加工工艺,包括以下步骤:

34.s1、聚酯切片低温干燥,采用制冷除湿对聚酯切片进行干燥处理;

35.s2、切片低污染除尘,通过静电辊产生的静电吸附力对聚酯切片内的粉尘进行去除;

36.s3、切片热熔,聚酯pet在一定的热熔温度下开始成为熔体,生成羧酸和乙烯基酯端基,控制热熔温度有效减少反应释放的挥发性产物;

37.s4、熔体输送,通过熔体输送管线配合热媒的加热,将熔体输送至纺丝箱体内;

38.s5、纺丝箱体熔体保温分配,熔体处于纺丝箱体内部进行保温,进而通过计量泵增加挤出进行纺丝;

39.s6、纺丝组件喷丝,通过纺丝组件的喷丝头结构将熔体挤出,经过牵伸机构的牵伸作用形成原丝;

40.s7、阶段式纺丝冷却,在纺丝通过甬道冷却的过程中,甬道内部设置有多段降温空间,相邻段的温度呈现阶梯式下降,提高冷却的效果,避免产生毛丝,进而导致涤纶丝强度下降;

41.s8、低污染性上油,经过冷却的纺丝在上油装置中采用油辊上油的方式,提高上油的均匀度;

42.s9、卷绕,以一定的速度牵伸纺丝,使得纺丝的加工速度与上油装置的上油量配合,从而保证纺丝的含油量可以起到集束、润滑、降低摩擦系数以及抗静电的效果,减少在生产过程中产生的毛丝。

43.所述s1、聚酯切片低温干燥过程中,通过制冷压缩机将干冷空气通入至存放切片的存放空间内部,切片中的水分通过冷结霜进入至蒸发器中,通过出水口将冷凝水排出,对聚酯切片进行干冷除湿,相对于传统的加温除湿方法,不会出现由于切片软化粘结的情况。

44.所述s1、聚酯切片低温干燥过程中,聚酯切片经过除湿后达到的目标含水率≤50ppm,干冷空气流速为4-7m/s,通入的冷空气的含湿量小于8g/kg,由于切片粉尘也是生产过程中的污染之一,较低的冷空气流速可以减少切片粉尘,减少造成的环境污染。

45.所述s2、切片低污染除尘,通过静电辊对聚酯切片中的粉尘进行静电吸附去除,在进行静电吸附的过程中静电辊会缓慢搅拌已经处于干燥状态的聚酯切片,搅拌旋转的速度为2-5r/min,缓慢的搅拌速度可以避免粉尘溢出,从而减少造成的环境污染。

46.所述s3、切片热熔过程中,需要将切片进行热熔,在进行热熔前,将切片的温度控制在280℃~300℃之间,其中最高温度不可超过350℃,较高的热熔温度可以加快热熔的速度,但是当聚酯pet的温度高于350℃时,会明显释放出挥发性物质,降解的引发过程中包括酯部件的异裂,生成羧酸和乙烯基酯端基,后者可与聚酯pet中的羟乙基端基发生酯交换反应乙醛,其为热熔过程中最主要的挥发性物质,具有污染性。

47.所述s4、熔体输送过程中采用过热蒸汽作为气相热媒代替传统的热媒物质对输送管道内部的熔体进行保温加热,过热蒸汽的温度为270-280℃,可以大大减少在熔体传输过程中由于气相热媒泄漏造成的热媒气体污染,传统的联苯、联苯醚热媒具有低毒性,易挥发,附着力强,对人体和环境有极大的危害。

48.s5、纺丝箱体熔体保温分配过程中,纺丝箱体内部的保温温度为270-285℃之间,避免过高的保温温度导致熔体大分子降解,从而减少喷丝时原丝出现拉断、毛丝等情况,可以提高涤纶丝的强度。

49.所述s7、阶段式纺丝冷却过程中,由于冷却成型的条件是影响异形度和后拉伸产品质量的关键参数,冷却越快,异形度越高,但是由于高异形度和急剧冷却可能产生的皮芯结构,使纤维在拉伸过程中容易出现毛丝和断头,导致涤纶丝的强度大大降低,采用阶段式的冷却方法可以避免在冷却过程中产生过多的毛丝,提高涤纶丝的强度。

50.所述s7、阶段式纺丝冷却中,在冷却甬道内部设有四段冷却段,相邻的冷却段之间通过导热性能较差的挡板相隔离,从第一段冷却段至第四段冷却段的冷却温度依次为270℃、230℃、200℃、170℃,每一段冷却段的长度为80cm,逐段将涤纶丝原丝冷却至170℃的定型温度左右,方便后续进行染色。

51.所述s8、低污染性上油过程中,采用双段式上油方式,上油装置第一段采用油嘴上油,上油装置第二段采用油辊上油,前后两端的上油装置均为密闭式上油,上油的位置在密闭腔室内,且上油油辊下侧设有油料回收腔室,可以回归从油辊上低落的油,既降低了纺丝的张力,同时提高了丝束上油的均匀一致性,整体装置由于是密闭式的且设有油料回收腔室,油料不易进入外环境中造成污染。

52.具体实施例中,在进行高强度涤纶丝环保加工的工艺中,首先将聚酯切片进行低温干燥,采用制冷除湿对聚酯切片进行干燥处理,聚酯切片低温干燥过程中,通过制冷压缩

机将干冷空气通入至存放切片的存放空间内部,切片中的水分通过冷结霜进入至蒸发器中,通过出水口将冷凝水排出,对聚酯切片进行干冷除湿,相对于传统的加温除湿方法,不会出现由于切片软化粘结的情况,同时聚酯切片经过除湿后达到的目标含水率≤50ppm,干冷空气流速为4-7m/s,通入的冷空气的含湿量小于8g/kg,由于切片粉尘也是生产过程中的污染之一,较低的冷空气流速可以减少切片粉尘,减少造成的环境污染,然后进行切片低污染除尘,通过静电辊产生的静电吸附力对聚酯切片内的粉尘进行去除,完成除尘后进行切片热熔,聚酯pet在一定的热熔温度下开始成为熔体,生成羧酸和乙烯基酯端基,控制热熔温度有效减少反应释放的挥发性产物,将熔体输送至纺丝箱体内,在保温的条件下,通过纺丝组件喷丝,通过纺丝组件的喷丝头结构将熔体挤出,经过牵伸机构的牵伸作用形成原丝,随后进行纺丝冷却,采用阶段式冷却工艺,在纺丝通过甬道冷却的过程中,甬道内部设置有多段降温空间,相邻段的温度呈现阶梯式下降,提高冷却的效果,避免产生毛丝,进而导致涤纶丝强度下降,冷却后进行上油,经过冷却的纺丝在上油装置中采用油辊上油的方式,提高上油的均匀度,同时由于油料可以有效地回收提高了工艺整体的环保性能,最后进行纺丝卷绕,以一定的速度牵伸纺丝,使得纺丝的加工速度与上油装置的上油量配合,从而保证纺丝的含油量可以起到集束、润滑、降低摩擦系数以及抗静电的效果,减少在生产过程中产生的毛丝。

53.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在发明的保护范围之内。因此,发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1