一种改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料及制备方法

1.本发明属于摩擦材料技术领域,涉及一种改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料及制备方法。

背景技术:

2.碳纤维增强湿式摩擦材料是通过造纸工艺制成预制体,并浸渍粘合剂热压固化而成。因其低密度、高比强、高耐磨和设计性强等特点逐渐取代橡胶基和金属基摩擦材料,已发展成为一种重要的湿式摩擦材料。碳纤维增强湿式摩擦材料中常用的粘合剂是酚醛树脂。酚醛树脂在一定的加热温度下软化,然后进入粘性流动状态,并均匀分布在材料中,形成摩擦材料的基体,既赋予了材料的整体强度,还影响材料的摩擦磨损性能。随着湿式传动/制动系统逐渐应用到工程机械、石油钻井和大型船舶等高速重载领域,大压力、高转速等恶劣工况对该类复合材料摩擦稳定性和使用寿命提出了更高的要求。近年来,人们采用耐热性和耐磨性更好的聚酰亚胺树脂作为一种新型粘合剂以代替酚醛树脂,使得湿式摩擦材料的性能进一步提升。

3.但是聚酰亚胺树脂柔韧性较差,并且碳纤维表面能低呈化学惰性与该类树脂的浸润性更差。在苛刻工况下,两相间的界面脱粘、树脂剥离严重制约了该类材料摩擦稳定性和使用寿命的提升,成为聚酰亚胺树脂作为湿式摩擦材料基体的瓶颈所在。

4.文献1“专利公开号cn 106868902 a的中国专利”公开了一种片状自组装二氧化锰改性碳纤维增强树脂基摩擦材料的制备方法。该方法采用酸液氧化法对碳纤维进行预处理,然后使用高锰酸钾和浓硫酸利用氧化还原反应在碳纤维表面原位生长片状自组装二氧化锰。该方法可以有效增大纤维与树脂结合的比表面积,进而提高碳纤维与基体的界面结合性能,使摩擦材料具有更为优异的摩擦磨损性能。但是由于引入浓硝酸,浓硫酸和高锰酸钾等强氧化性物质,会对碳纤维造成一定程度的损伤,且改性工序冗杂。

5.文献2“专利公开号cn 110184850 a的中国专利”公开了一种改性sic纳米粒子增强碳纤维湿式摩擦材料及制备方法。本发明对sic纳米粒子进行氨基官能化处理,采用简单的浸渍方法将氨基官能化的sic纳米粒子引入碳纤维表面,提高了纤维与树脂之间的界面剪切强度和断裂韧性。但是这种方法在材料表面引入硬质磨粒损伤对偶,使磨损方式由黏着磨损转变为磨粒磨损,同时也会诱导微裂纹的产生。

6.文献3“专利公开号cn 106436448 a的中国专利”公开了一种丙烯酸无损改性碳纤维增强纸基湿式摩擦材料的制备方法。该方法首先将碳纤维放在硝酸与水的混合溶液中浸泡,然后将干燥后的碳纤维放入水热反应釜中,加入丙烯酸溶液,在60-100℃水热条件下加热1-3h进行双烯合成反应,再利用丙烯酸改性的碳纤维制备湿式摩擦材料。由于聚酰亚胺树脂不具备酚羟基等可与丙烯酸发生化学反应的活性官能团,因此这种方法不适用于聚酰亚胺树脂基湿式摩擦材料。

技术实现要素:

7.要解决的技术问题

8.为了避免现有技术的不足之处,本发明提出一种改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料及制备方法,以克服上述现有技术存在的问题。本发明通过水浴加热的方式在碳纤维表面接枝与聚酰亚胺树脂发生化学反应的端环氧聚二甲基硅氧烷,简化工艺过程,提高纤维表面活性同时不损伤纤维强度,改善纤维与聚酰亚胺树脂基体的界面结合强度,提高湿式摩擦材料的摩擦磨损性能。

9.技术方案

10.一种改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料,其特征在于:在碳纤维表面包覆聚多巴胺纳米薄膜,然后接枝端环氧聚二甲基硅氧烷,使环氧官能团与聚酰亚胺树脂中羧基和酰胺基等官能团发生化学反应,磨损率降低33%。

11.一种制备所述改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料的方法,其特征在于步骤如下:

12.步骤1:对碳纤维进行表面处理;

13.步骤2:向三羟甲基氨基甲烷、浓盐酸溶液中加入盐酸多巴胺并搅拌使其发生自聚合反应,再放入短切碳纤维于室温搅拌后进行过滤洗涤,并真空干燥,使短切碳纤维包覆聚多巴胺纳米薄膜;

14.所述盐酸多巴胺的加入比例为2g/l、ph为8.5,短切碳纤维的加入比例为10-20g/l;

15.步骤3:将聚多巴胺包覆的碳纤维放入端环氧聚二甲基硅氧烷、无水乙醇和去离子水混合溶液中,常温下混合搅拌;然后放入水浴锅中水浴加热,得到改性碳纤维;

16.所述混合溶液中端环氧聚二甲基硅氧烷的使用量为5-20ml、60-80ml无水乙醇和10-20ml去离子水;

17.步骤4:将改性碳纤维10-20%、芳纶纤维10-20%、纤维素纤维5-15%、填料20-35%、聚酰亚胺树脂粘结剂20-40%加入到水中,打浆分散后,浆料倒入纸页成型器中依次加入分散剂聚山梨酯-80与絮凝剂阳离子聚丙烯酰胺抽滤,得到湿式摩擦材料预制体,后置于烘箱中干燥;

18.步骤5:将湿式摩擦材料预制体用聚酰亚胺树脂溶液浸渍,待溶剂挥发后放入平板硫化机中进行热压固化,得到湿式摩擦材料。

19.所述对碳纤维进行表面处理是:用丙酮对碳纤维进行表面处理除去碳纤维表面的上胶剂和杂质,得到干净的碳纤维。

20.所述除去碳纤维表面的上胶剂和杂质的方法是将短切碳纤维加入到盛有丙酮的索氏提取器中50-60℃回流48h。回流结束,用去离子水清洗干净,置于烘箱70-90℃干燥。

21.所述填料是矿粉、萤石粉、硫酸钡、铬铁矿、石墨、氧化铝的一种或任意几种。

22.所述的聚酰亚胺树脂溶液中所用溶剂为n,n-二甲基乙酰胺,浓度为15%。

23.所述的热压固化工艺参数为:温度220-240℃、压力为5-10mpa、固化时间为20-40min。

24.有益效果

25.本发明提出的一种改性碳纤维增强聚酰亚胺树脂基湿式摩擦材料及制备方法,先

以物理浸渍的方式在短切碳纤维表面均匀包覆聚多巴胺纳米薄膜,然后将端环氧聚二甲基硅氧烷利用环氧基与氨基的官能团反应接枝到聚多巴胺包覆的碳纤维上。将改性的碳纤维、填料放入纤维标准疏解机中打浆分散,然后将浆料倒入纸页成型器中抽滤,从而获得原纸。干燥后浸渍聚酰亚胺树脂溶液,并在平板硫化机上热压得到摩擦材料。本发明改善了碳纤维与聚酰亚胺树脂之间的界面结合性能,提高了摩擦材料的导热性能、力学性能以及摩擦磨损性能。特别地,改性后的湿式摩擦材料磨损率降低了33%。

26.本发明方法通过水浴加热的方式在碳纤维表面接枝与聚酰亚胺树脂发生化学反应的活性官能团,工艺简单、成本较低,适合批量生产。

附图说明

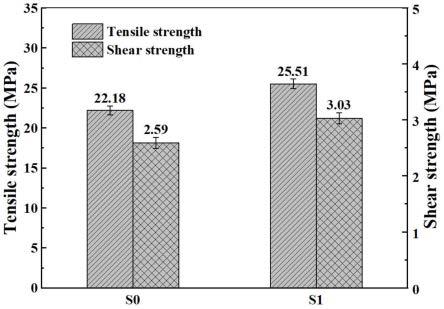

27.图1为本发明对比试样与处理试样力学性能对比图,其中s0为对比试样,s1为处理试样;

28.图2为本发明对比试样与处理试样摩擦磨损性能对比图,其中s0为对比试样,s1为处理试样;

29.图3为本发明对比试样与处理试样导热性能对比图,其中s0为对比试样,s1为处理试样。

具体实施方式

30.现结合实施例、附图对本发明作进一步描述:

31.实施例一:

32.步骤1:将短切碳纤维加入到盛有200ml丙酮的索氏提取器中60℃回流48h。回流结束,用去离子水清洗干净,置于烘箱90℃干燥,得到干净的碳纤维;

33.步骤2:对短切碳纤维包覆聚多巴胺纳米薄膜。使用三羟甲基氨基甲烷、浓盐酸配制ph为8.5的溶液,先向溶液中加入盐酸多巴胺并搅拌使其发生自聚合反应,再放入10g碳纤维室温搅拌24h。对改性后的碳纤维进行过滤洗涤,在60℃温度中真空干燥;

34.步骤3:将聚多巴胺包覆的碳纤维放入烧杯中加入10ml端环氧聚二甲基硅氧烷,70ml无水乙醇和20ml去离子水,常温下混合搅拌30min。然后放入水浴锅中90℃水浴加热1.5h,得到改性碳纤维;

35.步骤4:按质量百分比称取原料,组分如下:改性碳纤维1.51g、芳纶纤维1.51g、纤维素纤维1.06g、填料3.72g、聚酰亚胺树脂粉4.2g,且上述质量百分比之和为100%;

36.步骤5:将称取的原料加入到水中,用纤维标准疏解机在2000r/min的速度下打浆分散10min,浆料倒入纸页成型器中依次加入5ml分散剂与2ml絮凝剂抽滤,得到湿式摩擦材料预制体,后置于烘箱中60℃干燥;

37.步骤6:将步骤5得到的湿式摩擦材料预制体用聚酰亚胺树脂溶液浸渍,待溶剂挥发后放入平板硫化机中进行热压固化。在230℃下5mpa的压力下固化30min得到湿式摩擦材料。

38.实施例二:

39.步骤1:将短切碳纤维加入到盛有200ml丙酮的索氏提取器中60℃回流48h。回流结束,用去离子水清洗干净,置于烘箱90℃干燥,得到干净的碳纤维;

40.步骤2:对短切碳纤维包覆聚多巴胺纳米薄膜。使用三羟甲基氨基甲烷、浓盐酸配制ph为8.5的溶液,先向溶液中加入盐酸多巴胺并搅拌使其发生自聚合反应,再放入10g碳纤维室温搅拌24h。对改性后的碳纤维进行过滤洗涤,在60℃温度中真空干燥;

41.步骤3:将聚多巴胺包覆的碳纤维放入烧杯中加入20ml端环氧聚二甲基硅氧烷,65ml无水乙醇和15ml去离子水,常温下混合搅拌30min。然后放入水浴锅中90℃水浴加热1.5h,得到改性碳纤维;

42.步骤4:按质量百分比称取原料,组分如下:改性碳纤维1.51g、芳纶纤维1.51g%、纤维素纤维1.06g、填料3.72g、聚酰亚胺树脂粉4.2g,且上述质量百分比之和为100%;

43.步骤5:将称取的原料加入到水中,用纤维标准疏解机在2000r/min的速度下打浆分散10min,浆料倒入纸页成型器中依次加入5ml分散剂与2ml絮凝剂抽滤,得到湿式摩擦材料预制体,后置于烘箱中60℃干燥;

44.步骤6:将步骤5得到的湿式摩擦材料预制体用聚酰亚胺树脂溶液浸渍,待溶剂挥发后放入平板硫化机中进行热压固化。在230℃下5mpa的压力下固化30min得到湿式摩擦材料。

45.实施例三,用原始碳纤维代替以上加入的改性碳纤维,传统方法制备的湿式摩擦材料,为实施例1和实施例2的对比例,对比结果见附图1~图3,可以看出改性后的湿式摩擦材料磨损率降低了33%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1