纺丝牵引装置的制作方法

1.本发明涉及一种具有丝线通道限制导丝器的纺丝牵引装置。

背景技术:

2.一直以来,已知有构成为通过丝线卷取装置卷取从纺丝装置纺出的多根丝线的纺丝牵引装置。例如,在专利文献1中公开了一种纺丝牵引装置,具备对从纺丝装置纺出的多根丝线进行拉伸的多个辊、以及卷取由辊拉伸后的多根丝线而形成卷装的丝线卷取装置。

3.专利文献1的纺丝牵引装置具有梳齿状的丝线通道限制导丝器,该丝线通道限制导丝器由与多根丝线对应地在排列方向上排列的多个槽构成。多根丝线分别在多个槽内行进,由此决定卷挂于辊的多根丝线的间隔,并且限制在排列方向上排列的多根丝线在排列方向上移动。

4.专利文献1:日本特开2013-057148号公报

5.在将从纺丝装置纺出的多根丝线向纺丝牵引装置进行挂丝时,使用集中地吸引多根丝线的吸枪。因而,在向上述那样的丝线通道限制导丝器钩挂丝线时,当然也使用集中地吸引多根丝线的吸枪。以往,作业者一边将吸枪的丝线的吸引口保持在适当的作业位置一边通过手动作业进行向丝线通道限制导丝器的挂丝作业。

6.但是,在将吸枪的吸引口配置在适当的作业位置的情况下,不仅需要时间,而且在进行挂丝作业的期间难以将吸枪的吸引口持续保持在适当的作业位置。当挂丝需要时间时,被废弃的丝线相应地增加,生产成本也相应地提高。

技术实现要素:

7.本发明的目的在于提供一种纺丝牵引装置,能够容易地对丝线通道限制导丝器进行挂丝作业。

8.第1发明的纺丝牵引装置构成为通过丝线卷取装置卷取从纺丝装置纺出的多根丝线,其特征在于,具备:丝线通道限制导丝器,具有在与上述多根丝线行进的丝线行进方向正交的排列方向上排列的多个槽部,通过使上述多根丝线在上述多个槽部内行进来限制在上述排列方向上排列的上述多根丝线在上述排列方向上移动;以及定位部,将吸枪的吸引口定位在比上述丝线通道限制导丝器靠上述丝线行进方向的下游侧的位置且是能够向上述丝线通道限制导丝器进行挂丝的规定位置。

9.根据本发明,在向丝线通道限制导丝器的挂丝作业时,能够通过定位部将吸枪的吸引口定位在能够向丝线通道限制导丝器进行挂丝的规定位置。因此,不需要为了使吸枪的吸引口配置在适当的作业位置而花费时间。此外,只要将吸引口配置在定位部并且保持吸枪即可,因此还能够消除在挂丝作业的期间持续保持吸枪的困难性。由此,能够容易地对丝线通道限制导丝器进行挂丝作业。

10.第2发明的纺丝牵引装置的特征在于,在第1发明中,上述规定位置是以如下方式决定的位置:在从与上述丝线行进方向以及上述排列方向的双方正交的正交方向观察时,

由上述定位部定位的上述吸枪的上述吸引口所吸引的上述多根丝线与上述多个槽部重叠。

11.根据本发明,通过定位部对吸枪的吸引口进行定位,由此在从正交方向观察时,由定位部定位的吸枪的吸引口所吸引的多根丝线与多个槽部重叠。由此,在向丝线通道限制导丝器的挂丝作业时,不需要调整多根丝线各自的排列方向的位置,因此能够更容易地对丝线通道限制导丝器进行挂丝作业。

12.第3发明的纺丝牵引装置的特征在于,在第1或者第2发明中,在上述丝线行进方向上的上述丝线通道限制导丝器与上述定位部之间,配置有与由上述定位部定位的上述吸枪的上述吸引口所吸引的上述多根丝线接触的丝线摆动抑制部件。

13.在吸枪内部产生有回旋流。当由于回旋流而引起的丝线摆动传递到在比定位部靠丝线行进方向的上游侧的丝线通道限制导丝器附近行进的丝线时,向丝线通道限制导丝器的挂丝作业变得困难。根据本发明,通过在丝线通道限制导丝器与定位部之间配置与多根丝线接触的丝线摆动抑制部件,由此能够抑制由于在吸枪内部产生的回旋流而引起的丝线摆动传递到在丝线通道限制导丝器附近行进的多根丝线。由此,能够更容易地对丝线通道限制导丝器进行挂丝作业。

14.第4发明的纺丝牵引装置的特征在于,在第3发明中,在上述吸枪的上述吸引口由上述定位部定位时,当从上述排列方向观察时,在比上述丝线摆动抑制部件靠上述丝线行进方向的上游侧行进的上述多根丝线与在比上述丝线摆动抑制部件靠上述丝线行进方向的下游侧行进的上述多根丝线所成的角度、且是配置有上述丝线摆动抑制部件的一侧的角度为165度以下。

15.根据本发明,当从排列方向观察时,与在比丝线摆动抑制部件靠丝线行进方向的上游侧行进的多根丝线与在比丝线摆动抑制部件靠丝线行进方向的下游侧行进的多根丝线所成的角度、且是配置有丝线摆动抑制部件的一侧的角度大于165度的情况相比,能够将丝线摆动抑制部件较强地按压于多根丝线。由此,能够更可靠地抑制由于在吸枪内部产生的回旋流而引起的丝线摆动传递至在丝线通道限制导丝器附近行进的多根丝线。

16.第5发明的纺丝牵引装置的特征在于,在第3或者第4发明中,上述丝线摆动抑制部件能够从上述丝线卷取装置卷取丝线时的上述多根丝线的丝线通道退避。

17.根据本发明,在向丝线通道限制导丝器的挂丝作业完成后的丝线卷取装置卷取丝线时,能够避免丝线摆动抑制部件与行进的丝线接触。由此,能够防止由于与丝线摆动抑制部件接触而使丝线品质降低。

18.第6发明的纺丝牵引装置的特征在于,在第1~第5发明中,上述定位部能够从上述丝线卷取装置卷取丝线时的上述多根丝线的丝线通道退避。

19.根据本发明,在向丝线通道限制导丝器的挂丝作业完成后的丝线卷取装置卷取丝线时,能够避免定位部与行进的丝线接触。由此,能够防止由于与定位部的接触而使丝线品质降低。

20.第7发明的纺丝牵引装置的特征在于,在第3或者第4发明中,上述定位部以及上述丝线摆动抑制部件配置在与上述丝线卷取装置卷取丝线时的上述多根丝线的丝线通道不重叠的位置。

21.根据本发明,在向丝线通道限制导丝器的挂丝作业完成后的丝线卷取装置卷取丝线时,能够避免定位部以及丝线摆动抑制部件与行进的丝线接触。由此,能够防止由于与定

位部以及丝线摆动抑制部件接触而使丝线品质降低。

22.第8发明的纺丝牵引装置的特征在于,在第1~第7发明中,还具备多个引导导丝器,该多个引导导丝器在上述纺丝装置的下方沿着上述排列方向等间隔地配置,并分别独立地引导从上述纺丝装置纺出的上述多根丝线,上述丝线通道限制导丝器配置在上述多个引导导丝器的下方,使由上述多个引导导丝器分别独立地引导的多根丝线以在上述排列方向上成为等间隔的方式收束。

23.在本发明中,从纺丝装置纺出的多根丝线通过被多个引导导丝器引导而在排列方向上等间隔地排列。并且,被多个引导导丝器引导的多根丝线以最短距离朝向吸枪的吸引口,因此在向丝线通道限制导丝器的挂丝作业时在丝线通道限制导丝器上也成为等间隔。因此,能够容易地对丝线通道限制导丝器进行挂丝作业。另一方面,被引导导丝器引导的多根丝线在吸引口收束,多根丝线的间隔随着从丝线行进方向的上游侧朝向下游侧而变窄。配置在相互邻接的丝线的间隔随着从丝线行进方向的上游侧朝向下游侧变窄的区域的丝线通道限制导丝器,与配置在相互邻接的丝线大致平行地行进的区域的丝线通道限制导丝器相比,难以进行挂丝作业。根据本发明,即使在以往像这样难以进行挂丝作业的区域,也能够通过设置定位部而更容易地进行挂丝作业。

24.第9发明的纺丝牵引装置的特征在于,在第8发明中,上述定位部能够沿着上下方向移动。

25.一般情况下,纺丝牵引装置中的引导导丝器的上下方向的位置根据从纺丝装置纺出的丝线种类等而适当调整。当引导导丝器的上下方向的位置改变时,也需要变更规定对吸枪的吸引口进行定位的规定位置的定位部的上下方向的位置。根据本发明,能够与导丝器的上下方向的位置对应地适当调节定位部的上下方向的位置。由此,即使引导导丝器的位置改变,也能够将定位部配置在适当的位置,能够进一步容易地对丝线通道限制导丝器进行挂丝作业。

26.第10发明的纺丝牵引装置的特征在于,在第1~第9发明中,上述定位部相对于水平面倾斜。

27.根据本发明,通过对于相对于水平面倾斜的定位部从下方以吸引口朝向斜上方的方式配置吸枪,由此能够沿着倾斜从下方支承吸枪,因此容易支承重量较大的吸枪。由此,能够更容易地进行挂丝作业。

28.第11发明的纺丝牵引装置,在第1~第10发明中,上述定位部能够沿着排列方向移动。

29.根据本发明,能够适当地调节定位部的排列方向的位置。因此,能够将定位部的位置调节为,能够规定出以当从正交方向观察时、由定位部定位的吸枪的吸引口所吸引的多根丝线与多个槽部重叠的方式决定的规定位置。由此,能够进一步容易地对丝线通道限制导丝器进行挂丝作业。

30.第12发明的纺丝牵引装置的特征在于,在第1~第11发明中,上述定位部具有v字截面形状。

31.根据本发明,通过将吸枪的包括吸引口的前端部分配置在定位部的成为v字截面形状的部分,由此能够抑制在挂丝作业中吸枪的包括吸引口的前端部分移动。因此,在挂丝作业的期间能够容易地持续保持吸枪,能够更容易地对丝线通道限制导丝器进行挂丝作

业。

32.发明的效果

33.通过使挂丝作业容易,由此能够缩短挂丝作业时间,并且还能够减少被废弃的丝线,因此还能够减少生产成本。

附图说明

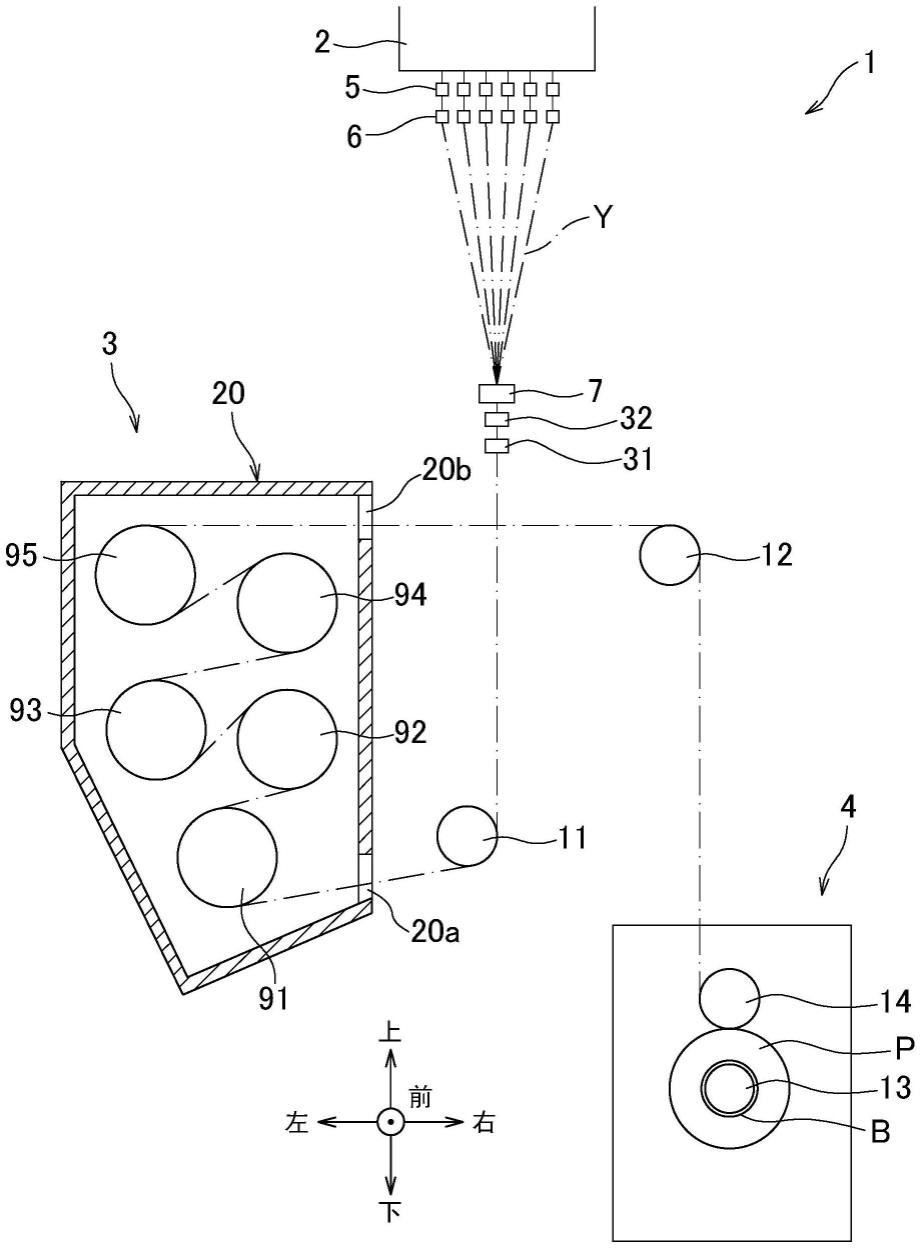

34.图1是本实施方式的纺丝牵引装置的主视图。

35.图2是向丝线通道限制导丝器挂丝时的定位部的侧视图。

36.图3是丝线卷取装置卷取丝线时的定位部的侧视图。

37.图4是向丝线通道限制导丝器挂丝时的定位部的主视图。

38.图5是定位部的放大立体图。

39.图6是表示实施例以及比较例的向丝线通道限制导丝器的平均挂丝时间的图。

40.图7是向丝线通道限制导丝器挂丝时的第1变形例的定位部的侧视图。

41.图8是丝线卷取装置卷取丝线时的第1变形例的定位部的侧视图。

42.图9是第1变形例的定位部的放大立体图。

43.图10是第2变形例的定位部的放大立体图。

44.图11是其他变形例的向丝线通道限制导丝器挂丝时的定位部的侧视图。

45.符号的说明

46.1:纺丝牵引装置;2:纺丝装置;4:丝线卷取装置;6:引导导丝器;7:丝线通道限制导丝器;17:机体主体;31:定位部;32:丝线摆动抑制部件;40:吸枪;40a:吸引口;71:槽部;131:定位部;132:丝线摆动抑制部件;231:定位部;232:丝线摆动抑制部件。

具体实施方式

47.(纺丝牵引装置1的整体构成)

48.以下,参照附图对本发明的优选实施方式进行说明。图1是表示纺丝牵引装置1的概要构成的图。以下,将图1的纸面上下方向设为上下方向,将纸面左右方向设为左右方向。此外,将图1的与纸面垂直的方向设为前后方向,将纸面近前侧设为前方。以下,适当使用上述方向用语进行说明。

49.纺丝牵引装置1构成为,通过丝线卷取装置4卷取从纺丝装置2纺出的多根丝线y。纺丝装置2是使熔融的聚合物成为丝线y而朝下方纺出的装置。如图1所示,纺丝牵引装置1包括分别具备油剂喷嘴的多个油剂导丝器5、多个引导导丝器6、丝线通道限制导丝器7、定位部31、丝线摆动抑制部件32、两个导丝辊11及12、纺丝拉伸装置3以及丝线卷取装置4。纺丝装置2以及配置在其下方的多个油剂导丝器5和多个引导导丝器6配置在上层(二层)。丝线通道限制导丝器7、两个导丝辊11及12、纺丝拉伸装置3以及丝线卷取装置4配置在下层(一层)。

50.多个油剂导丝器5配置在纺丝装置2的下方,对从纺丝装置2朝下方纺出的多根丝线y分别赋予油剂。多个引导导丝器6在多个油剂导丝器5各自的下方沿着左右方向等间隔地配置,并分别独立地引导被赋予了油剂的多根丝线y。

51.丝线通道限制导丝器7配置在多个引导导丝器6的下方,使由多个引导导丝器6分

别独立地引导的多根丝线y以在左右方向上成为等间隔的方式收束。丝线通道限制导丝器7具有在与多根丝线y行进的丝线行进方向正交的排列方向、即左右方向上排列的多个槽部71(参照图4)。槽部71的前侧开口。多根丝线y分别在多个槽部71内行进,由此决定左右方向的间隔,并且限制在左右方向上排列的多根丝线y在左右方向上移动。

52.如图2所示,丝线通道限制导丝器7经由连结部件18安装于纺丝牵引装置1的机体主体17的前侧。此外,在丝线通道限制导丝器7上安装有丝线限制杆72。如图2所示,丝线限制杆72用于在向丝线通道限制导丝器7挂丝时,将多根丝线y向丝线通道限制导丝器7引导,在向丝线通道限制导丝器7挂丝后,防止多根丝线y从丝线通道限制导丝器7脱离。如图4所示,丝线限制杆72跨越多个槽部71沿着左右方向延伸。丝线限制杆72在左端部悬臂支承于杆73的前端部。杆73能够以沿着左右方向延伸的轴74为中心旋转。在向丝线通道限制导丝器7挂丝时,如图2所示,丝线限制杆72位于比多根丝线y靠前侧的限制位置。此外,在丝线卷取装置4卷取丝线y时,如图3所示,在从左右方向观察时,杆73以轴74为中心顺时针旋转,由此丝线限制杆72位于比限制位置处的丝线限制杆72的位置靠下方且靠后方的限制解除位置。在丝线限制杆72位于限制解除位置的状态下,丝线限制杆72不与丝线y干涉而不限制丝线y向丝线通道限制导丝器7的槽部71的导入。

53.定位部31配置于比丝线通道限制导丝器7靠丝线行进方向的下游侧的位置。关于多根丝线y向丝线通道限制导丝器7的挂丝,在通过吸枪40(参照图3)吸引保持了丝线y的状态下,由作业人员进行挂丝作业。定位部31将吸枪40的吸引口40a定位在能够向丝线通道限制导丝器7进行挂丝的位置。丝线摆动抑制部件32配置在丝线行进方向上的丝线通道限制导丝器7与定位部31之间。关于定位部31以及丝线摆动抑制部件32将之后进行详细说明。

54.如图1所示,导丝辊11、12配置在丝线通道限制导丝器7以及定位部31的丝线行进方向的下游侧,由未图示的马达旋转驱动。从纺丝装置2纺出的多根丝线y经由油剂导丝器5、引导导丝器6、丝线通道限制导丝器7而卷挂于导丝辊11,由导丝辊11向纺丝拉伸装置3输送。由纺丝拉伸装置3加热拉伸后的多根丝线y卷挂于导丝辊12,由导丝辊12向丝线卷取装置4输送。

55.纺丝拉伸装置3是对多根丝线y进行加热拉伸的装置,配置在纺丝装置2的下方。纺丝拉伸装置3具有保温箱20以及收纳在保温箱20内部的五个导丝辊91~95。在保温箱20的右侧面部的下部形成有用于将多根丝线y导入保温箱20内部的丝线导入口20a,在保温箱20的右侧面部的上部形成有用于将多根丝线y导出到保温箱20外部的丝线导出口20b。

56.下侧三个导丝辊91~93是用于在拉伸多根丝线y之前进行预热的预热辊,上侧两个导丝辊94、95是用于对拉伸后的多根丝线y进行热定形的调质辊。上侧两个导丝辊94、95的辊表面温度被设定为比下侧三个导丝辊91~93的辊表面温度高的温度。此外,上侧两个导丝辊94、95的丝线输送速度比下侧三个导丝辊91~93快。

57.经由丝线导入口20a向保温箱20导入的多根丝线y,首先在由导丝辊91~93输送的期间被预热到能够拉伸的温度。预热后的多根丝线y通过导丝辊93与导丝辊94之间的丝线输送速度之差而被拉伸。进而,多根丝线y在由导丝辊94、95输送的期间被加热到更高的温度,拉伸后的状态被热定形。如此拉伸后的多根丝线y经由丝线导出口20b向保温箱20外部导出。

58.丝线卷取装置4是卷取多根丝线y的装置,配置在纺丝拉伸装置3的下方。丝线卷取

装置4具有筒管支架13、接触辊14等。筒管支架13具有沿着前后方向延伸的圆筒形状,由未图示的马达旋转驱动。在筒管支架13上,以在其轴向上排列的状态安装有多个筒管b。丝线卷取装置4通过使筒管支架13旋转,由此在多个筒管b上同时卷取多根丝线y,生产出多个卷装p。接触辊14与多个卷装p的表面接触而赋予规定的接触压力,对卷装p的形状进行调整。

59.(定位部31)

60.接着,对定位部31进行详细说明。定位部31将吸枪40的吸引口40a定位在丝线通道限制导丝器7的下游侧、且是能够向丝线通道限制导丝器7进行挂丝的规定位置。如图4所示,规定位置是以如下方式决定的位置:当从前后方向(本发明的正交方向)观察时,由定位部31定位的吸枪40的吸引口40a所吸引的多根丝线y与多个槽部71重叠。

61.如图5所示,定位部31安装于沿着前后方向延伸的臂部51的前端部。臂部51的后端经由将左右方向作为轴向的旋转轴52,能够旋转地悬臂支承于升降板53。在向丝线通道限制导丝器7挂丝时,如图2、图5所示,臂部51成为从升降板53朝向前方延伸的状态。此时,安装于臂部51的前端部的定位部31能够将吸枪40的吸引口40a定位于上述规定位置。在丝线卷取装置4卷取丝线y时,如图3所示,臂部51以旋转轴52为中心旋转成前端部成为下方。此时,定位部31从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。

62.升降板53通过固定部件55固定于固定板54。更详细地说明,在固定板54上形成有沿着上下方向延伸的升降槽57。此外,在固定板54的后侧配置有升降板53,在固定板54的前侧配置有第2升降板56,固定板54由升降板53与第2升降板56夹入。并且,固定部件55在前后方向上贯通第2升降板56、升降槽57以及升降板53,由此升降板53被固定于固定板54。固定部件55例如是螺钉。固定板54安装于机体主体17。

63.此外,在使固定部件55将升降板53向固定板54的固定松缓的状态下,使固定部件55沿着升降槽57升降,由此升降板53以及第2升降板56能够沿着上下方向移动。随着升降板53的上下方向的移动,臂部51以及定位部31也沿着上下方向移动。即,在本实施方式中,定位部31能够沿着上下方向移动。通过使定位部31沿着上下方向移动,由此在向丝线通道限制导丝器7进行挂丝作业时,能够在左右方向上使丝线通道限制导丝器7上的多个槽部71与多根丝线y一致。

64.进而,如图2所示,定位部31构成为,在向丝线通道限制导丝器7挂丝时相对于水平面倾斜。详细来说,定位部31具有沿着前后方向延伸的形状,并以前端部位于比后端部靠下方的位置的方式倾斜。在本实施方式中,在向丝线通道限制导丝器7挂丝时,如图2所示,相对于倾斜的定位部31以吸引口40a朝向斜上方的方式从下方配置吸枪40。进而,如图4所示,定位部31以从前后方向观察时成为v字型的方式具有v字截面形状。在本实施方式中,在向丝线通道限制导丝器7挂丝时,吸枪40的包括吸引口40a的前端部分配置在定位部31的成为v字截面形状的部分。

65.(丝线摆动抑制部件32)

66.接着,对丝线摆动抑制部件32进行详细说明。如图2以及图4所示,丝线摆动抑制部件32配置在丝线行进方向上的丝线通道限制导丝器7与定位部31之间。由定位部31定位的吸枪40的吸引口40a所吸引的多根丝线y与丝线摆动抑制部件32接触。

67.在本实施方式中,丝线摆动抑制部件32安装于定位部31的后方部,并与定位部31一体地移动。如上所述,定位部31能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通

道退避。因而,如图3所示,与定位部31一体地移动的丝线摆动抑制部件32也能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。此外,如上所述,定位部31能够沿着上下方向移动。因而,与定位部31一体地移动的丝线摆动抑制部件32也能够沿着上下方向移动。

68.丝线摆动抑制部件32是轴心为左右方向的圆柱形状。由定位部31定位的吸枪40的吸引口40a所吸引的多根丝线y与丝线摆动抑制部件32的周面接触。

69.此外,如图2所示,在吸枪40的吸引口40a由定位部31定位时,当从左右方向观察时,在比丝线摆动抑制部件32靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件32靠丝线行进方向的下游侧行进的多根丝线y所成的角度、且是配置有丝线摆动抑制部件32的一侧的角度θ为165度以下。另外,在本实施方式中,从左右方向观察时配置有丝线摆动抑制部件32的一侧的角度是指,在假定从左右方向观察时的多根丝线y能够视为一根的情况下,在比丝线摆动抑制部件32靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件32靠丝线行进方向的下游侧行进的多根丝线y所成的角度中的在前后方向上接近机体主体17的一侧、即后侧的角度。

70.(实施例)

71.接着,对比较例1、比较例2、比较例3以及实施例的向丝线通道限制导丝器7的平均挂丝时间(秒)进行了比较。比较例1~3为,测定了作业者对不具有上述实施方式的定位部31以及丝线摆动抑制部件32的构成的纺丝牵引装置1的丝线通道限制导丝器7进行挂丝作业时的平均挂丝时间。实施例为,测定了作业者对与上述实施方式相同的纺丝牵引装置1、即具有定位部31以及丝线摆动抑制部件32的构成的纺丝牵引装置1的丝线通道限制导丝器7进行挂丝作业时的平均挂丝时间。

72.比较例1是向丝线通道限制导丝器7的挂丝作业的熟练者进行挂丝作业时的平均挂丝时间。比较例2是具有向丝线通道限制导丝器7的挂丝作业经验的经验者进行挂丝作业时的平均挂丝时间。比较例3是没有向丝线通道限制导丝器7的挂丝作业经验的初学者进行挂丝作业时的平均挂丝时间。实施例是经验者、初学者分别进行挂丝作业时的平均挂丝时间。另外,熟练者是指能够进行挂丝作业且每天都进行挂丝作业的人。经验者是指虽然能够进行挂丝作业但不是每天都进行挂丝作业的人。初学者是指至今没有进行过挂丝作业的人。此外,比较例1中的平均挂丝时间是1名熟练者a进行7次挂丝作业时所花费的挂丝时间的平均值。比较例2中的平均挂丝时间是将经验者a进行两次挂丝作业时所花费的挂丝时间的平均值与经验者b进行1次挂丝作业时所花费的挂丝时间进行平均而得到的值。比较例3中的平均挂丝时间是将初学者a进行两次挂丝作业时所花费的挂丝时间的平均值与初学者b进行1次挂丝作业时所花费的挂丝时间进行平均而得到的值。实施例中的平均挂丝时间是经验者a、初学者a分别各进行两次挂丝作业时所花费的挂丝时间的平均值。

73.如图6所示,在比较例1中平均挂丝时间为12秒,与此相对,在比较例2中为20秒,在比较例3中为56秒。即,可知挂丝作业的经验越浅,则向丝线通道限制导丝器7的挂丝作业越需要时间。另一方面,在实施例中平均挂丝时间为10秒。因而,可知与挂丝作业的熟练度无关,向丝线通道限制导丝器7的挂丝作业的时间被缩短。

74.(效果)

75.本实施方式的纺丝牵引装置1包括:丝线通道限制导丝器7,具有在左右方向上排

列的多个槽部71;以及定位部31,将吸枪40的吸引口40a定位在比丝线通道限制导丝器7靠丝线行进方向的下游侧的位置、且是能够向丝线通道限制导丝器7进行挂丝的规定位置。根据本实施方式,在向丝线通道限制导丝器7的挂丝作业时,能够通过定位部31将吸枪40的吸引口40a定位在能够向丝线通道限制导丝器7进行挂丝的规定位置。因此,不需要为了将吸枪40的吸引口40a配置在适当的作业位置而花费时间。此外,只要将吸引口40a配置到定位部31并且保持吸枪40即可,因此还能够消除在挂丝作业的期间持续保持吸枪40的困难性。由此,能够容易地对丝线通道限制导丝器7进行挂丝作业。

76.此外,在本实施方式中,规定位置是以如下方式决定的位置:当从前后方向观察时,由定位部31定位的吸枪40的吸引口40a所吸引的多根丝线y与多个槽部71重叠。根据本实施方式,吸枪40的吸引口40a由定位部31定位,由此当从前后方向观察时,由定位部31定位的吸枪40的吸引口40a所吸引的多根丝线y与多个槽部71重叠。由此,在向丝线通道限制导丝器7的挂丝作业时,无需调整多根丝线y各自的左右方向的位置,因此能够更容易地对丝线通道限制导丝器7进行挂丝作业。

77.此外,本实施方式的纺丝牵引装置1为,在丝线行进方向上的丝线通道限制导丝器7与定位部31之间,配置有供由定位部31定位的吸引口40a所吸引的多根丝线y接触的丝线摆动抑制部件32。在吸枪40的内部产生回旋流。当由于回旋流而引起的丝线摆动传递至在比定位部31靠丝线行进方向的上游侧的丝线通道限制导丝器7附近行进的丝线y时,向丝线通道限制导丝器7的挂丝作业变得困难。根据本实施方式,由于在丝线通道限制导丝器7与定位部31之间配置有与多根丝线y接触的丝线摆动抑制部件32,因此能够抑制由于在吸枪40内部产生的回旋流而引起的丝线摆动传递至在丝线通道限制导丝器7附近行进的多根丝线y。由此,能够更容易地对丝线通道限制导丝器7进行挂丝作业。

78.此外,在本实施方式中,在吸枪40的吸引口40a被定位于定位部31时,当从左右方向观察时,在比丝线摆动抑制部件32靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件32靠丝线行进方向的下游侧行进的多根丝线y所成的角度、且是在左右方向上配置有丝线摆动抑制部件32的一侧的角度θ为165度以下。根据本实施方式,与当从左右方向观察时角度θ大于165度的情况相比,能够将丝线摆动抑制部件32较强地按压于多根丝线y。由此,能够更可靠地抑制由于在吸枪40内部产生的回旋流而引起的丝线摆动传递至在丝线通道限制导丝器7附近行进的多根丝线y。

79.进而,在本实施方式中,丝线摆动抑制部件32能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。根据本实施方式,在向丝线通道限制导丝器7的挂丝作业完成之后的丝线卷取装置4卷取丝线y时,能够避免丝线摆动抑制部件32与行进的丝线y接触。由此,能够防止由于与丝线摆动抑制部件32接触而使丝线y的品质降低。

80.进而,在本实施方式中,定位部31能够从丝线卷取装置4卷绕丝线y时的多根丝线y的丝线通道退避。根据本实施方式,在向丝线通道限制导丝器7的挂丝作业完成之后的丝线卷取装置4卷取丝线y时,能够避免定位部31与行进的丝线y接触。由此,能够防止由于与定位部31接触而使丝线y的品质降低。

81.此外,本实施方式的纺丝牵引装置1还包括多个引导导丝器6,该多个引导导丝器6在纺丝装置2的下方沿着左右方向等间隔地配置,分别独立地引导从纺丝装置2纺出的多根丝线y,丝线通道限制导丝器7配置在多个引导导丝器6的下方,使由多个引导导丝器6分别

独立地引导的多根丝线y以在左右方向上成为等间隔的方式收束。在本实施方式中,从纺丝装置2纺出的多根丝线y被多个引导导丝器6引导,由此在左右方向上等间隔地排列。并且,由多个引导导丝器6引导的多根丝线y以最短距离朝向吸枪40的吸引口40a,因此在向丝线通道限制导丝器7的挂丝作业时在丝线通道限制导丝器7上也成为等间隔。因此,能够容易地对丝线通道限制导丝器7进行挂丝作业。另一方面,由多个引导导丝器6引导的多根丝线y在吸引口40a收束,多根丝线y的间隔随着从丝线行进方向的上游侧朝向下游侧而变窄。与配置在相互邻接的丝线y大致平行地行进的区域的丝线通道限制导丝器7相比,配置在相互邻接的丝线y的间隔随着从丝线行进方向的上游侧朝向下游侧变窄的区域的丝线通道限制导丝器7更难以进行挂丝作业。根据本实施方式,即使在以往像这样难以进行挂丝作业的区域,也能够通过设置定位部31而更容易地进行挂丝作业。

82.此外,在本实施方式中,定位部31能够沿着上下方向移动。一般情况下,纺丝牵引装置1中的引导导丝器6的上下方向的位置根据从纺丝装置2纺出的丝线y的种类等来适当调整。当导丝器6的上下方向的位置改变时,也需要变更规定对吸枪40的吸引口40a进行定位的规定位置的定位部31的上下方向的位置。根据本实施方式,能够与引导导丝器6的上下方向的位置对应地适当调节定位部31的上下方向的位置。由此,即使导丝器6的位置改变,也能够将定位部31配置在适当的位置,能够更容易地对丝线通道限制导丝器7进行挂丝作业。

83.此外,在本实施方式中,定位部31相对于水平面倾斜。根据本实施方式,通过对于相对于水平面倾斜的定位部31以吸引口40a朝向斜上方的方式从下方配置吸枪40,由此能够沿着倾斜从下方支承吸枪40,因此容易支承重量较大的吸枪40。由此,能够更容易地进行挂丝作业。

84.进而,在本实施方式中,定位部31具有v字截面形状。根据本实施方式,通过将吸枪40的包括吸引口40a的前端部分配置在定位部31的成为v字截面形状的部分,由此能够抑制在挂丝作业中吸枪40的包括吸引口40a的前端部分移动。因此,在挂丝作业的期间能够容易地持续保持吸枪40,能够更容易地对丝线通道限制导丝器7进行挂丝作业。

85.(变形例)

86.以下,说明对上述实施方式施加了变更的变形例。但是,对于具有与上述实施方式相同的构成的部件,标注相同的符号并适当省略其说明。

87.(第1变形例)

88.在上述实施方式中,定位部31能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。但是,定位部31也可以配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。例如,在图7~图9所示的第1变形例中,定位部131安装于升降板153,并配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。

89.如图9所示,升降板153通过固定部件155固定于固定板154。更详细地说明,如图9所示,在固定板154上形成有沿着上下方向延伸的升降槽157。此外,在固定板154的后侧配置有升降板153,在固定板154的前侧配置有第2升降板156,固定板154由升降板153与第2升降板156夹入。并且,固定部件155在前后方向上贯通第2升降板156、升降槽157以及升降板153,由此将升降板153固定于固定板154。固定部件155例如是螺钉。固定板154安装于机体主体17。

90.此外,在使固定部件155将升降板153向固定板154的固定松缓的状态下,通过使固定部件155沿着升降槽157升降,由此升降板153以及第2升降板156能够沿着上下方向移动。随着升降板153的上下方向的移动,定位部131也沿着上下方向移动。即,在第1变形例中,定位部131能够沿着上下方向移动。通过使定位部131沿着上下方向移动,由此在向丝线通道限制导丝器7的挂丝作业时,能够在左右方向上使丝线通道限制导丝器7上的多个槽部71与多根丝线y一致。另外,在第1变形例中,定位部131即使在沿着上下方向移动的情况下,也成为与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。

91.进而,如图7所示,定位部131构成为,在向丝线通道限制导丝器7的挂丝时相对于水平面倾斜。在第1变形例中,在向丝线通道限制导丝器7的挂丝时,如图7所示,对于相对于水平面倾斜的定位部131以吸引口40a朝向斜上方的方式从下方配置吸枪40。进而,如图9所示,定位部131以从前后方向观察时成为v字型的方式具有v字截面形状。在第1变形例中,在向丝线通道限制导丝器7的挂丝时,吸枪40的包括吸引口40a的前端部分被配置在定位部131的成为v字截面形状的部分。

92.此外,在上述实施方式中丝线摆动抑制部件32为圆柱形状,但在第1变形例中丝线摆动抑制部件132为板状部件。该板状部件的与多根丝线y接触的接触部分被实施加工以及处理,以便不会由于与多根丝线y接触而产生断丝。并且,丝线摆动抑制部件132的后端部分经由将左右方向设为轴向的旋转轴141而能够旋转地悬臂支承于固定板154。在向丝线通道限制导丝器7的挂丝时,如图7所示,丝线摆动抑制部件132成为从固定板154朝向前方延伸的状态。此时,由定位部131定位的吸枪40的吸引口40a所吸引的多根丝线y与丝线摆动抑制部件132的前侧面接触。在丝线卷取装置4卷取丝线y时,如图8所示,丝线摆动抑制部件132以旋转轴141为中心旋转成前端部成为下方。此时,丝线摆动抑制部件132从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。

93.此外,如图7所示,在吸枪40的吸引口40a被定位于定位部131时,当从左右方向观察时,在比丝线摆动抑制部件132靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件132靠丝线行进方向的下游侧行进的多根丝线y所成的角度、且是配置有丝线摆动抑制部件132的一侧的角度θ’为165度以下。另外,在第1变形例中,从左右方向观察时的配置有丝线摆动抑制部件132的一侧的角度是指,在假定从左右方向观察时的多根丝线y能够视为一根的情况下,在比丝线摆动抑制部件132靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件132靠丝线行进方向的下游侧行进的多根丝线y所成的角度中的接近机体主体17的一侧、即后侧的角度。

94.另外,在上述实施方式中,丝线摆动抑制部件32与定位部31一体地移动,但在第1变形例中,丝线摆动抑制部件132不与定位部131一体地移动。因此,构成为虽然定位部131能够沿着上下方向移动,但丝线摆动抑制部件132不沿着上下方向移动。

95.在第1变形例中,定位部131配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。此外,丝线摆动抑制部件132能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。据此,当向丝线通道限制导丝器7的挂丝作业完成之后的丝线卷取装置4卷取丝线y时,能够避免定位部131以及丝线摆动抑制部件132与行进的丝线y接触。由此,能够避免由于与定位部131以及丝线摆动抑制部件132接触而使丝线y的品质降低。

96.另外,定位部131以及丝线摆动抑制部件132均可以配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。

97.(第2变形例)

98.接着,参照图10对第2变形例进行说明。第2变形例的定位部231通过两个固定部件262固定于升降板253。更详细地说明,如图10所示,升降板253具有以随着朝向前方而位于上方的方式倾斜的倾斜部分253a,在倾斜部分253a形成有沿着左右方向延伸的左右槽254。并且,两个固定部件262在与倾斜部分253a正交的方向上贯通定位部231以及左右槽254,由此将定位部231固定于升降板253的倾斜部分253a。固定部件262例如是螺钉。

99.此外,在使固定部件262将定位部231向升降板253的固定松缓的状态下,通过使固定部件262沿着左右槽254移动,由此定位部231能够沿着左右方向移动(参照图10的实线双向箭头)。

100.另外,在第2变形例中,定位部231具有v字截面形状,固定于倾斜部分253a的定位部231的成为v字型截面形状的部分的内侧面相对于水平面倾斜。在第2变形例中,在向丝线通道限制导丝器7的挂丝时,对于相对于水平面倾斜的定位部231以吸引口40a朝向斜上方的方式从下方配置吸枪40。

101.此外,升降板253通过固定部件257固定于固定板255。更详细地说明,如图10所示,在固定板255上形成有沿着上下方向延伸的升降槽256。并且,固定部件257在前后方向上贯通升降板253以及升降槽256,由此将升降板253固定于固定板255。固定部件257例如是螺钉。固定板255安装于机体主体17。

102.此外,在使固定部件257将升降板253向固定板255的固定松缓的状态下,通过使固定部件257沿着升降槽256升降,由此升降板253能够沿着上下方向移动。随着升降板253的上下方向的移动,定位部231也沿着上下方向移动。即,在第2变形例中,定位部231能够沿着上下方向移动。另外,在第2变形例中,定位部231即使在沿着上下方向移动了的情况下,也配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置。

103.此外,在第2变形例中,丝线摆动抑制部件232是板状部件。对于该板状部件的与多根丝线y接触的接触部分实施加工以及处理,以便不会由于与多根丝线y接触而产生断丝。并且,丝线摆动抑制部件232的后端部分经由将左右方向设为轴向的旋转轴241而悬臂支承于升降板253的上端部分。在向丝线通道限制导丝器7的挂丝时,如图10所示,丝线摆动抑制部件232成为从升降板253朝向前方延伸的状态。此时,由定位部231定位的吸枪40的吸引口40a所吸引的多根丝线y与丝线摆动抑制部件232的前侧面接触。在丝线卷取装置4卷取丝线y时,丝线摆动抑制部件232以旋转轴241为中心旋转成前端部朝向下方(参照图10的实线箭头)。此时,丝线摆动抑制部件232从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。

104.此外,丝线摆动抑制部件232能够随着升降板253的上下方向的移动而沿着上下方向移动。

105.在第2变形例中,定位部231能够沿着左右方向移动。据此,能够适当调节定位部231的左右方向的位置。因此,能够将定位部231的位置调节为,能够规定出以如下方式决定的规定位置:当从前后方向观察时,由定位部231定位的吸枪40的吸引口40a所吸引的多根丝线y与多个槽部71重叠。由此,能够更容易地对丝线通道限制导丝器7进行挂丝作业。

106.另外,在第2变形例中,定位部231以及丝线摆动抑制部件232均可以配置在与丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道不重叠的位置,也可以能够从丝线卷取装置4卷取丝线y时的多根丝线y的丝线通道退避。

107.(其他变形例)

108.本发明的纺丝牵引装置1也可以不包括丝线摆动抑制部件32。此外,本发明的丝线通道限制导丝器7也可以不是使由多个引导导丝器6分别独立地引导的多根丝线y收束的导丝器。例如,丝线通道限制导丝器7也可以是在两个辊(例如导丝辊)之间配置在相互邻接的丝线y大致平行地行进的部位的导丝器。

109.此外,本发明的定位部也可以不相对于水平面倾斜,且也可以不具有v字截面形状。例如,定位部也可以具有u字截面形状、

コ

字截面形状。

110.上述实施方式的丝线通道限制导丝器7具有前侧开口的槽部71,使在丝线通道限制导丝器7前侧行进的多根丝线y以在左右方向上成为等间隔的方式收束。但是,丝线通道限制导丝器7并不限定于这种方式。例如,如图11所示,丝线通道限制导丝器107也可以具有后侧开口的槽部,使在丝线通道限制导丝器107后侧行进的多根丝线y以在左右方向上成为等间隔的方式收束。丝线通道限制导丝器107经由在比在左右方向上排列的多根丝线y靠右侧(纸面里侧)沿着前后方向延伸的连结部件118安装于机体主体17的前侧。在该情况下优选为,如图11所示,在吸枪40的吸引口40a被定位于定位部31时,当从左右方向观察时,在比丝线摆动抑制部件32靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件32靠丝线行进方向的下游侧行进的多根丝线y所成的角度、且是配置有丝线摆动抑制部件32的一侧的角度θ”为165度以下。从左右方向观察时配置有丝线摆动抑制部件32的一侧的角度是指,在假定从左右方向观察时的多根丝线y能够视为一根的情况下,在比丝线摆动抑制部件32靠丝线行进方向的上游侧行进的多根丝线y与在比丝线摆动抑制部件32靠丝线行进方向的下游侧行进的多根丝线y所成的角度中的接近机体主体17的一侧、即后侧的角度。另外,丝线通道限制导丝器107也可以经由在比在左右方向上排列的多根丝线y靠左侧(纸面近前侧)沿着前后方向延伸的连结部件118安装于机体主体17的前侧。

111.此外,在本发明中,丝线通道限制导丝器7与连结部件18也可以一体化,丝线通道限制导丝器107与连结部件118也可以一体化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1