高挺度吸管原纸及其制备方法与流程

1.本发明涉及造纸工业技术领域,具体涉及一种高挺度吸管原纸及其制备方法。

背景技术:

[0002][0003]

专利cn201910163345.1中公开了一种吸管原纸的制造方法,控制漂白硫酸盐阔叶木浆和漂白硫酸盐针叶木浆的配比,两种木浆单独打浆,控制相应的打浆浓度、叩解度、湿重,采用添加生物聚合物来提高纸机的留着率,增强纸张的纤维结合力,增加了纸张的强度指标,纸机上使用一个直径3米的杨克缸对纸张在湿部时就进行了纸张定型,减少了后续部位纸张的横向变形,提高了纸张的表面细腻度。其在原料选取时,所用银星浆板和森博混桉浆板混配,所生产的吸管原纸仍存在挺度欠佳的特点,很难满足现在吸管纸的市场需要。

[0004]

专利cn201910471036.0中公开了一种饮料吸管纸的制造方法,包括打浆、配浆、辅料加入、湿纸抄造、前干燥、表面施胶、后干燥、压光、卷取这些工艺步骤,使用无氯漂白硫酸盐针叶木浆、无氯漂白硫酸盐阔叶木浆作纤维原料进行配抄,原料中不含有机氯化物等有毒化学成份,环保卫生对人体无害。该产品干强度好,不断纸,湿强度高,防潮性能好,能够快速降解,满足环保要求,同时符合食品用纸卫生要求。但是其只是公开了一种常规的吸管纸制备工艺,没有解决纸吸管浸水挺度差的问题。

技术实现要素:

[0005]

本发明要解决的技术问题是:提供一种高挺度吸管原纸,解决纸吸管浸水挺度差的问题,为消费者提供了更佳的使用体验;本发明还提供其制备方法。

[0006]

本发明所述的高挺度吸管原纸的制备方法,包括以下步骤:

[0007]

(1)磨浆:将漂白硫酸盐针叶木浆、漂白硫酸盐阔叶木浆、竹浆按配比混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度24-28

°

sr,湿重5-7g;

[0008]

(2)造纸:在木浆中依次加入阳离子木薯淀粉、湿强剂、akd、硫酸铝、硅溶胶,混合均匀,通过长网大缸纸机制备原纸;

[0009]

(3)配制表面胶:将配方量的两性表面木薯淀粉、聚乙烯醇加1/3-1/2配方量的水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至90-100℃,保温15-25min,提至表面胶稀释桶与配方量的壳聚糖、表面akd、硅酸钠、剩余配方量的水混合成表面胶,提至表面胶料贮存罐备用;

[0010]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得高挺度吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20-25kn/m,涂布量均为1.5-2g/m2。

[0011]

本发明步骤(1)中,木浆由30-40%的漂白硫酸盐针叶木浆、50-60%的漂白硫酸盐阔叶木浆和5-15%竹浆组成。

[0012]

所述漂白硫酸盐针叶木浆优选阿拉巴马针叶浆;所述漂白硫酸盐阔叶木浆优选卡拉宾阔叶浆;所述竹浆选用正常市售竹浆即可。

[0013]

本发明步骤(2)中,长网大缸纸机的运行参数为:车速200-250m/min,大缸汽压 500-550kpa。

[0014]

所述akd的添加量为20-25kg/吨浆;akd优选kemirakd324tp,生产厂家为凯米拉。 akd的加入能保证纸页熟化后吸水度在合适的范围内,一般要求25-35g/m2,在此范围内吸管纸不致吸水过快或过慢,最利于后续厂家涂胶卷管操作。

[0015]

所述阳离子木薯淀粉的添加量为16-25kg/吨浆;阳离子淀粉优选取代度为0.03的常规市售产品。阳离子木薯淀粉的作用是提高纸页纤维结合力,提高纸页强度,不添加会降低10-20%抗张强度。

[0016]

所述硅溶胶的添加量为2-4kg/吨浆;硅溶胶主要成份为二氧化硅,优选厂家为浙江传化华洋化工有限公司。硅溶胶作为阴离子助剂使用,在压力筛后面使用,提高各类化工特别是提高湿强剂的留着,减少湿强剂加入量,防止氯丙醇含量超标,如果不加湿强度会降低 20-30%。

[0017]

所述湿强剂的添加量为8-12kg/吨浆;湿强剂的主要成份为聚酰胺多胺环氧氯丙烷,优选厂家为日本栗田水处理新材料有限公司。湿强剂的作用是提高纸页湿强度,进而防止卷成纸吸管后,吸管强度下降过快,不加会降低纸页湿强度50%。

[0018]

所述硫酸铝的添加量为8-12kg/吨浆;硫酸铝中硫酸铝含量≥16%,fe2o3含量≤0.5%,为常规市售产品。硫酸铝的一是作为阳离子助剂使用,二是用于提高纸页挺度,不加会降低纸页挺度10%-15%。

[0019]

本发明步骤(3)中,以重量份数计,表面胶的原料组成如下:

[0020][0021][0022]

所述两性表面木薯淀粉优选型号ls-2,生产厂家为江西六和化工实业有限公司。两性表面木薯淀粉用于提高纸页表面强度,减少掉毛掉粉,作为其他表面增强剂和表面施胶剂的载体使用。

[0023]

所述聚乙烯醇优选型号1799,生产厂家为安徽皖维集团有限责任公司。聚乙烯醇用于提高纸页表面强度。

[0024]

所述壳聚糖优选型号ck-5525,生产厂家为临沂三水科技有限公司。壳聚糖作用是提高纸页表面强度。

[0025]

所述表面akd优选固含量30%的市售产品,生产厂家为浙江传化华洋有限公司。表面akd用于提高纸页表面抗水性,提高纸页湿摩擦性能。

[0026]

所述硅酸钠优选固含量30%、ph8-10、粘度(25℃)<30mpa

·

s的市售常规产品。硅

酸钠作用是提高纸页挺度,不加会降低降低纸页挺度。

[0027]

步骤(3)制备的表面胶固含量为14

±

1%,温度65-70℃,粘度为15-20mpa

·

s,ph为 5-6。

[0028]

本发明步骤(4)中,原纸进膜转移施胶机前的成纸干度≥90%,出膜转移施胶机的成纸干度≥70%。

[0029]

本发明的制备方法用于生产吸管原纸,不刻意要求纸页平滑度,故不需要压光,压光会增加降低纸页厚度,降低纸页挺度,再者纸页过于光滑,不利于后续涂胶卷管操作。

[0030]

本发明还提供一种高挺度吸管原纸,由以上制备方法制备得到。

[0031]

与现有技术相比,本发明有以下有益效果:

[0032]

(1)本发明采用的阿拉巴马针叶浆纤维粗度大、壁厚、纤维绕度小、挺度大,与漂白硫酸盐阔叶木浆、竹浆复合,并使用硫酸铝等助剂,能显著提高吸管原纸的挺度,生产的吸管原纸挺度比目前市售原纸挺度基础上增加20-30%;

[0033]

(2)本发明重点从浆板选取、表胶配方、化工辅料等方面着重提高吸管原纸的挺度,表面施胶中的硅酸钠作为重要的挺度剂,配合其他原料复配,明显改善了吸管原纸的挺度。

附图说明

[0034]

图1为本发明的高挺度吸管原纸的生产工艺流程图;

[0035]

图2为本发明表面胶制备装置流程图;

[0036]

图中,1、表面胶蒸煮罐;2、表面胶稀释罐;3、表面胶贮存罐;4、表面胶上料罐;5、膜转移施胶机。

具体实施方式

[0037]

以下通过实施例对本发明进行进一步说明,实施例中如无特别说明,所适用的工艺方法均为本领域所知的常规方法,所使用的原料均为市售产品,所记载的份数均为重量份数。

[0038]

其中,akd:kemirakd324tp,生产厂家凯米拉。

[0039]

阳离子淀粉:取代度为0.03的常规市售产品。

[0040]

硅溶胶:主要成份为二氧化硅,生产厂家为浙江传化华洋化工有限公司。

[0041]

湿强剂:主要成份为聚酰胺多胺环氧氯丙烷,生产厂家日本栗田水处理新材料有限公司。

[0042]

硫酸铝:硫酸铝含量≥16%,fe2o3含量≤0.5%,为常规市售产品。

[0043]

两性表面木薯淀粉:ls-2,生产厂家江西六和化工实业有限公司。

[0044]

聚乙烯醇:1799,生产厂家安徽皖维集团有限责任公司。

[0045]

壳聚糖:ck-5525,生产厂家临沂三水科技有限公司。

[0046]

表面akd:固含量30%,生产厂家浙江传化华洋有限公司。

[0047]

硅酸钠:固含量30%、ph8-10、粘度(25℃)<30mpa

·

s的市售常规产品。

[0048]

实施例1

[0049]

(1)磨浆:将35%的阿拉巴马针叶木浆、55%的卡拉阔叶木浆、10%的竹浆混合均

匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0050]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、10kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0051]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0052]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得高挺度吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.8g/m2,涂布温度为65℃,原纸进膜转移涂施胶机前的成纸干度92%,出膜转移施胶机的成纸干度75%。

[0053]

实施例2

[0054]

(1)磨浆:将30%的阿拉巴马针叶木浆、55%的卡拉阔叶木浆、5%的竹浆混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0055]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、10kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0056]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0057]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得高挺度吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.9g/m2,涂布温度为65℃,原纸进膜转移涂施胶机前的成纸干度92%,出膜转移施胶机的成纸干度75%。

[0058]

实施例3

[0059]

(1)磨浆:将35%的阿拉巴马针叶木浆、50%的卡拉阔叶木浆、15%的竹浆混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0060]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、12kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0061]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0062]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得高挺度吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.8g/m2,涂布温度为65℃,原纸进膜转移涂施胶机前的成纸干度≥90%,出膜转移施胶机的成纸干

度≥ 70%。

[0063]

对比例1

[0064]

(1)磨浆:将35%的漂白硫酸盐银星针叶木浆、55%的卡拉阔叶木浆、10%的竹浆混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0065]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、10kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0066]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0067]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.9g/m2,涂布温度为 65℃,原纸进膜转移涂施胶机前的成纸干度92%,出膜转移施胶机的成纸干度75%。

[0068]

对比例2

[0069]

(1)磨浆:将35%的阿拉巴马针叶木浆、55%的卡拉阔叶木浆、10%的竹浆混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0070]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、10kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0071]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0072]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.9g/m2,涂布温度为65℃,原纸进膜转移涂施胶机前的成纸干度92%,出膜转移施胶机的成纸干度75%。

[0073]

对比例3

[0074]

(1)磨浆:将35%的阿拉巴马针叶木浆、55%的卡拉阔叶木浆、10%的竹浆混合均匀后,采用三台dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0075]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为220m/min,大缸汽压为 530kpa。

[0076]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0077]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.8g/m2,涂布温度为65℃,原纸进

膜转移涂施胶机前的成纸干度≥90%,出膜转移施胶机的成纸干度≥70%。

[0078]

对比例4

[0079]

(1)磨浆:将40%的阿拉巴马针叶木浆、60%的卡拉阔叶木浆混合均匀后,采用三台 dd720双盘磨串联打浆,第一台盘磨使用切割鳍型磨片,第二、三台盘磨采用扫帚鳍型磨片,得到木浆,叩解度26

°

sr,湿重6g;

[0080]

(2)造纸:按照工艺流程图所示,加入20kg阳离子淀粉/吨浆、10kg湿强剂/吨浆、22kgakd/吨浆、10kg硫酸铝/吨浆、3kg硅溶胶/吨浆,通过长网大缸纸机制备原纸,车速为 220m/min,大缸汽压为530kpa。

[0081]

(3)配制表面胶:将100份两性表面木薯淀粉、10份聚乙烯醇加270份水在表面胶蒸煮罐中搅拌均匀后通汽,并升温至95℃,保温20min,提至表面胶稀释桶与6份壳聚糖、10 份表面akd、6份硅酸钠、540份水混合成表面胶,提至表面胶料贮存罐备用;

[0082]

(4)膜转移施胶:采用膜转移施胶机对原纸进行正反面涂布,即得高挺度吸管原纸,其中正面计量棒和背面计量棒型号均为v30,线压力均为20kn/m,涂布量均为1.8g/m2,涂布温度为65℃,原纸进膜转移涂施胶机前的成纸干度92%,出膜转移施胶机的成纸干度75%。

[0083]

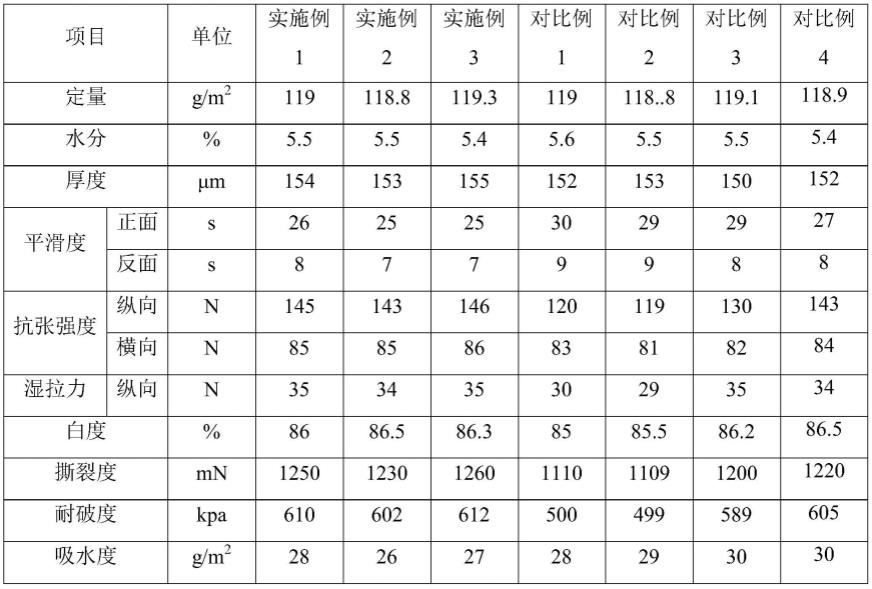

参照检测标准gb/t 2679.3-1996对实施例1-3和对比例1-4制备的吸管原纸(约120g/m2) 进行性能测试,检测结果如表1所示。

[0084]

表1实施例和对比例制备的吸管原纸性能测试结果

[0085][0086][0087]

从表1的三个实施例可以看出,在本发明要求的工艺范围内,挺度均达到1.3mn

·

m以上,从4个对比例可以看出,浆板改变、表面胶配方改变,均达不到实施例的挺度要求,无法满足日益增长的顾客需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1