一种竹炭纤维制造方法与流程

1.本发明属于纺织材料领域,具体涉及一种竹炭纤维制造方法。

背景技术:

2.我国的竹类资源丰富,竹林面积和竹材产量均占世界的1/3左右,居世界第一,素有“竹子王国”之称。但目前竹产品主要是技术含量低,工艺落后,产品附加值和综合利用率比较低的直接加工产品,开发竹炭纺织品能使竹材利用率从40%提高到95%以上,又能使竹材增值5~10倍,对解决我国因出口初级加工竹产品而引起的出口量大却没有很好的经济效益问题起到至关重要的作用。竹炭主要由碳、氢、氧等元素组成,质地坚硬、细密多孔、吸附能力强,其吸附能力是同体积木炭的10倍以上,所含矿物质是同体积木炭的5倍以上,因此具有良好的除臭、防腐、吸附异味的功能。竹炭可以吸附并中和汗液所含有的酸性物质,达到美白皮肤的功效。而且竹炭还是很好的远红外和负离子的发射材料。它不仅具有自然和环保特性,更有远红外线、负离子、蓄热保暖等多种功能,适用于贴身衣物。竹炭的功能具有永久性,不受洗涤次数的影响。纳米级竹炭微粉还具有良好的抑菌、杀菌的功效。

3.随着现代人生活方式和生活环境的变化,人们越来越崇尚自然、健康的生活方式,竹炭纤维的诞生满足了人们的这种追求,竹炭纤维在国际上被誉为“21世纪环保新卫士”,具有传统纤维无法比拟的优良性能充分利用竹炭特性,开发功能性竹炭纤维逐渐成为功能性保健纺织品市场的主流产品。本发明通过研磨技术制得竹炭微粉,然后将竹炭微粉与助剂进行混炼制得竹炭母粒,再将竹炭母粒与载体切片熔融混合后纺丝;且在制备过程中采用冬凌草甲素对分散剂聚乙烯蜡进行接枝改性,在绿色环保安全的同时,制得的竹炭纤维具有良好的性能。

技术实现要素:

4.本发明的目的在于提供一种竹炭纤维制造方法,该方法制备的竹炭纤维具有良好的机械性能、回潮率及较低的摩擦系数。

5.本发明为实现上述目的所采取的技术方案为:一种竹炭纤维制造方法,包括:(1)将竹炭研磨成纳米级的竹炭微粉;(2)取竹炭微粉与载体、偶联剂、表面活性剂、分散剂、蒲公英黄酮混炼制得竹炭母粒;(3)取竹炭母粒与载体搅拌混合,经熔融纺丝制得竹炭纤维。

6.本发明提供了一种竹炭纤维的制造方法,该方法将竹炭通过研磨处理后,制得粒径为55-70nm竹炭微粉,在竹炭微粉中加入载体、硅烷偶联剂、表面活性剂、分散剂、蒲公英黄酮混练后,制得竹炭母粒,然后将竹炭母粒加入到载体切片中进行熔融混合纺丝,制得的竹炭纤维具有良好的机械性能、回潮率及较低的摩擦系数。本发明为竹炭在纺织品方面的制备提供了思路,为竹炭纤维在功能纺织品方面的应用奠定了科学的理论基础。

7.本发明一些实施方式中,步骤(1)中竹炭微粉的粒径为:55-70nm。

8.本发明一些实施方式中,上述竹炭纤维的摩擦系数≤0.295;更优的,上述竹炭纤维的摩擦系数≤0.152。

9.本发明一些实施方式中,步骤(1)及步骤(2)中的载体包含聚酯切片。

10.本发明一些实施方式中,步骤(2)中,竹炭微粉与偶联剂的质量比为:1:0.03-0.05;竹炭微粉与表面活性剂的质量比为:1:0.02-0.03;竹炭微粉与分散剂的质量比为:1:0.5-0.8。

11.本发明一些实施方式中,偶联剂包含硅烷偶联剂。

12.本发明一些实施方式中,分散剂包含聚乙烯蜡。

13.本发明一些实施方式中,表面活性剂包含脂肪酸甘油酯。

14.本发明一些实施方式中,步骤(2)中载体与竹炭微粉的质量比为:1:0.6-0.75。

15.本发明一些实施方式中,步骤(2)中竹炭微粉与蒲公英黄酮的质量比为:1:0.03-0.05。

16.本发明一些实施方式中,步骤(2)中混炼条件为:温度270-275℃,转速300-350r/min,压力12-15mpa,时间5-8min。

17.本发明一些实施方式中,步骤(3)中竹炭母粒用量为载体用量的15-30wt%。

18.本发明一些实施方式中,步骤(3)中熔融纺丝温度为:267-272℃。

19.更优选地,本发明在竹炭纤维制造过程中采用改性聚乙烯蜡替代聚乙烯蜡。

20.本发明还提供了一种改性聚乙烯蜡的制备方法,包括:由冬凌草甲素对聚乙烯蜡进行接枝改性,制得改性聚乙烯蜡。

21.本发明公开了一种改性聚乙烯蜡的制备方法,在制备过程中以过氧化二苯甲酰为引发剂,采用冬凌草甲素对聚乙烯蜡进行接枝改性,制得的改性聚乙烯蜡,用作竹炭母粒制备过程中的分散剂,可能是由于冬凌草甲素改变了聚乙烯蜡的极性,因此改性聚乙烯蜡提高了竹炭微粉在母粒中的分散性能,有益于竹炭纤维的制备。

22.具体地,上述改性聚乙烯蜡的制备方法,包括以下步骤:在聚乙烯蜡中加入甲苯,加热至110-120℃,搅拌使其溶解,缓慢加入冬凌草甲素、过氧化二苯甲酰,在185-195℃反应1-1.5h,趁热倒出产物,冷却固化后,用丙酮在索氏提取器中抽提5-7h,制得改性聚乙烯蜡。

23.本发明一些实施方式中,上述聚乙烯蜡与甲苯的质量体积比为:1g:2.5-4ml;聚乙烯蜡与冬凌草甲素的质量比为:1:0.1-0.15;聚乙烯蜡与过氧化二苯甲酰的质量比为:1:0.015-0.03。

24.本发明还公开了上述制造方法制得的竹炭纤维在制备功能纺织品中的用途。

25.本发明的有益效果包括:本发明获得了一种竹炭纤维制造方法,采用研磨处理制得粒径为55-70nm的竹炭微粉,然后将竹炭微粉与载体、硅烷偶联剂、表面活性剂、分散剂、蒲公英黄酮进行混练,制得竹炭母粒,再将竹炭母粒与载体熔融混合纺丝,得到的竹炭纤维,具有良好的机械性能、回潮率及较低的摩擦系数;本发明还以过氧化二苯甲酰为引发剂,将冬凌草甲素与聚乙烯蜡进行接枝改性;制得的改性聚乙烯蜡,作为分散剂用于制备竹炭母粒;使得竹炭微粉在竹炭母粒中具有良好的分散性能。

26.因此,本发明提供了一种竹炭纤维制造方法,该方法制备的竹炭纤维具有良好的机械性能、回潮率及较低的摩擦系数。

附图说明

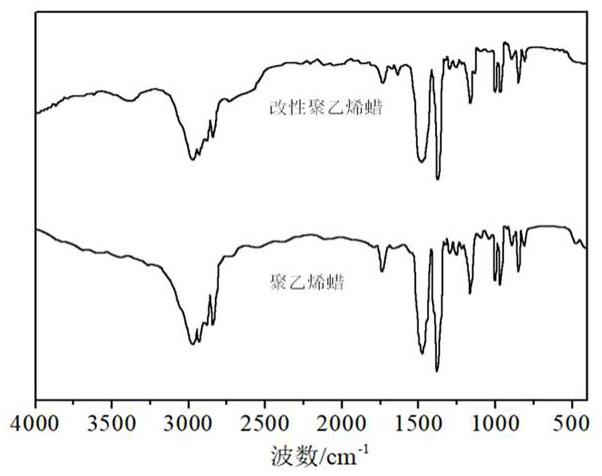

27.图1为实施例4制备的改性聚乙烯蜡及聚乙烯蜡的红外光谱测试结果。

具体实施方式

28.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:本发明实施例所用硅烷偶联剂kh550购自山东环正化工有限公司;本发明实施例所用月桂酸甘油酯购自嘉兴中诚环保科技股份有限公司;本发明实施例所用聚乙烯蜡购自上海易巴化工原料有限公司;本发明实施例所用蒲公英黄酮购自陕西冠晨生物科技有限公司;本发明实施例所用冬凌草甲素购自陕西昊辰生物科技有限公司。

29.实施例1:一种竹炭纤维制造方法,包括以下步骤:(1)将竹炭研磨成纳米级的竹炭微粉,粒径为60nm。

30.(2)在竹炭微粉中,加入聚酯切片(与竹炭微粉的质量比为:1:0.6)、硅烷偶联剂kh550、月桂酸甘油酯、聚乙烯蜡、蒲公英黄酮进行混炼,混炼条件为:温度270℃,转速300r/min,压力12mpa,时间5min,制得竹炭母粒;(3)将竹炭母粒再加入到聚酯切片(竹炭母粒用量为聚酯切片用量的25wt%)中搅拌混合,在270℃温度下经熔融纺丝,制得竹炭纤维;其中,竹炭微粉与硅烷偶联剂kh550的质量比为:1:0.03;竹炭微粉与月桂酸甘油酯的质量比为:1:0.02;竹炭微粉与聚乙烯蜡的质量比为:1:0.5;竹炭微粉与蒲公英黄酮的质量比为:1:0.03。

31.实施例2:一种竹炭纤维制造方法与实施例1的区别:竹炭微粉与硅烷偶联剂kh550的质量比为:1:0.05;竹炭微粉与月桂酸甘油酯的质量比为:1:0.03;竹炭微粉与聚乙烯蜡的质量比为:1:0.8;竹炭微粉与蒲公英黄酮的质量比为:1:0.05。

32.实施例3:一种竹炭纤维制造方法与实施例1的区别:竹炭微粉与硅烷偶联剂kh550的质量比为:1:0.04;竹炭微粉与表面活性剂的质量比为:1:0.025;竹炭微粉与聚乙烯蜡的质量比为:1:0.6;竹炭微粉与蒲公英黄酮的质量比为:1:0.04。

33.实施例4:一种竹炭纤维制造方法与实施例1的区别:采用改性聚乙烯蜡替代聚乙烯蜡。

34.改性聚乙烯蜡的制备方法,包括以下步骤:在聚乙烯蜡中加入甲苯,加热至110℃,搅拌使其溶解,缓慢加入冬凌草甲素、过氧化二苯甲酰,在185℃反应1h,趁热倒出产物,冷却固化后,用丙酮在索氏提取器中抽提5h,制得改性聚乙烯蜡;其中,聚乙烯蜡与甲苯的质量体积比为:1g:2.5ml;聚乙烯蜡与冬凌草甲素的质量比为:1:0.1;聚乙烯蜡与过氧化二苯甲酰的质量比为:1:0.015。

35.实施例5:一种竹炭纤维制造方法与实施例4的区别:聚乙烯蜡与甲苯的质量体积比为:1g:4ml;聚乙烯蜡与冬凌草甲素的质量比为:1:0.15;聚乙烯蜡与过氧化二苯甲酰的质量比为:1:0.03。

36.实施例6:一种竹炭纤维制造方法与实施例4的区别:聚乙烯蜡与甲苯的质量体积比为:1g:3ml;聚乙烯蜡与冬凌草甲素的质量比为:1:0.13;聚乙烯蜡与过氧化二苯甲酰的质量比为:1:0.02。

37.实施例7:一种竹炭纤维制造方法与实施例4的区别:不添加蒲公英黄酮。

38.实施例8:一种竹炭纤维制造方法与实施例1的区别:不添加蒲公英黄酮。

39.试验例1:红外光谱测试采用傅立叶红外光谱仪,以纯溴化钾作为背景,对样品进行测试分析,分辨率为2cm-1

,扫描次数为20次,扫描范围4000~400cm-1

。

40.对实施例4制备的改性聚乙烯蜡及聚乙烯蜡进行上述测试,结果如图1所示。由图1可知,改性聚乙烯蜡的红外光谱图中,在1635cm-1

处存在c=o的特征吸收峰;在1134cm-1

处存在c-o键的特征吸收峰;说明冬凌草甲素参与了改性聚乙烯蜡的生成反应。

41.试验例2:分散性能测试采用db-525激光粒度分析仪对竹炭微粉在分散剂中的粒径大小进行观察,通过粒径的大小对分散性能进行分析。

42.表1 竹炭微粉在分散剂中的平均粒径大小测试结果分组平均粒径/nm改性聚乙烯蜡60-75聚乙烯蜡80-100对竹炭微粉在实施例4制备的改性聚乙烯蜡及聚乙烯蜡中的粒径大小进行上述测试,结果如表1所示。由表1可知,竹炭微粉在改性聚乙烯蜡中的粒径明显小于在聚乙烯蜡中的粒径,说明采用冬凌草甲素制备的改性聚乙烯蜡具有良好的分散性能,可能是由于冬凌草甲素使得改性聚乙烯蜡的极性发生改性,而分散剂的极性与其分散效果密切相关。

43.试验例3:机械性能测试采用yg001型电子式纤维强力仪对竹炭纤维样品的机械性能进行测试;实验分组为:实施例1记为s1;实施例2记为s2;实施例3记为s3;实施例4记为s4;实施例5记为s5;实施例6记为s6;实施例7记为s7;实施例8记为s8;强力仪参数设置情况如下:拉伸距离设置为20mm,拉伸速度调整为20mm/min,并采用0.088cn/dtex的预加张力,保持等速拉伸,每种试样测试50次,取平均值。

44.表2 不同竹炭纤维样品的断裂强度测试结果

样品分组断裂强度/cn

∙

dtex-1

s15.08s25.16s35.11s45.29s55.33s65.30s74.32s84.15对实施例1~实施例8制备的竹炭纤维进行上述测试,结果如表2所示。由表2可知,实施例4与实施例1、实施例7与实施例8相比,断裂强度有所增加,说明改性聚乙烯蜡的使用,对竹炭纤维的断裂强度有提升作用;实施例4与实施例7、实施例1与实施例8相比,断裂强度明显升高,说明蒲公英黄酮的加入,使得竹炭纤维具有较高的断裂强度,具有良好的机械性能。

45.试验例4:回潮率的测试把竹炭纤维样品放在标准大气(温度为20

±

2℃,相对湿度为65%

±

2%)条件下平衡48h小时,称重,然后放入烘箱中,温度设置为105

±

3℃,待烘箱升温至设定温度后开始计时,烘1.5h后打开烘箱,平衡10min钟后,称重;实验分组情况同试验例3;回潮率是纺织材料中所含水分重量对纺织材料干重的百分比,其计算公式如下:r/%=[(m0-m1)/m1]

×

100%其中,r为回潮率,%;m0为样品烘前质量,g;m1为样品烘后质量,g。

[0046]

表3 不同竹炭纤维样品的回潮率测试结果样品分组回潮率/%s10.95s20.98s30.94s41.23s51.26s61.25s71.21s80.92对实施例1~实施例8制备的竹炭纤维进行上述测试,结果如表3所示。由表3可知,实施例4与实施例1、实施例7与实施例8相比,回潮率明显增加,说明改性聚乙烯蜡的使用,对竹炭纤维的回潮率有提升作用,原因可能是由于改性聚乙烯蜡使竹炭微粉分散更均匀,改善了竹炭纤维的回潮率;实施例4与实施例7、实施例1与实施例8相比,回潮率相差不大,说明蒲公英黄酮的加入,对竹炭纤维的回潮率没有明显影响。

[0047]

试验例5:摩擦系数的测试

采用y151型纤维摩擦因数仪对竹炭纤维样品进行测试,实验分组情况同试验例3;设置30r/min的纤维辊转速,每组样品测试3次,取平均值。

[0048]

表4 不同竹炭纤维样品的摩擦系数测试结果样品分组摩擦系数s10.233s20.229s30.230s40.147s50.152s60.149s70.214s80.295对实施例1~实施例8制备的竹炭纤维进行上述测试,结果如表4所示。由表4可知,实施例4与实施例1、实施例7与实施例8相比,摩擦系数明显降低,说明改性聚乙烯蜡的使用,降低了竹炭纤维的摩擦系数;实施例4与实施例7、实施例1与实施例8相比,摩擦系数有所下降,说明蒲公英黄酮的加入,使得竹炭纤维具有较低的摩擦系数;原因可能是由于蒲公英黄酮这种小分子物质的加入使得纤维趋于饱满,故摩擦系数也有所降低。

[0049]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0050]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1