一种带有印刷图文的可降解包装容器的生产方法与流程

1.本发明涉及一种带有印刷图文的可降解包装容器的生产方法,属于可降解包装容器技术领域。

背景技术:

2.可回收、可降解、减量化是当今实现低碳环保节约型包装的三大途径,也是解决当前塑料白色污染的主要技术手段,由此各种新的工艺技术产品不断推出。

3.对于可降解的包装容器产品,例如可降解的一次性餐具或包装盒等,目前主要有以下三种生产工艺,第一,采用诸如pla、pbs的可降解材料直接造粒或与淀粉类物质混合造粒后,流延、真空注塑而成;第二,纸浆模的模塑生产工艺,将各类生物纤维类物质与一些水性乳液混拼后用水稀释至1%浓度左右的溶液,通过真空定量脱水形成湿胚纸型材(固含量30~40%左右),之后在成型模具中经高温高压进一步烘干成型;第三,采用生物质淀粉、纤维等与水混合,预制成型基料(含水率在50~70%),后在成型模具中经高温高压进一步烘干成型。

4.以上三种生产工艺最大的问题是生产能耗大,产品生产加工周期长。特别是,如果要在上述的三种工艺中实现包装容器产品的表面图文印刷,还需要在包装容器产品成型之后,通过特殊的印刷工艺依次对每个容器产品的外表面进行单独曲面图文印刷,进一步拉长生产周期,降低生产效率。

技术实现要素:

5.为了解决上述技术问题,本发明一方面提供了一种带有印刷图文的可降解包装容器的生产方法,其中,

6.所述生产方法包括基材材料的准备和热压成型;

7.所述基材材料的准备包括准备已印刷图文的纸张和配制纸浆基料;

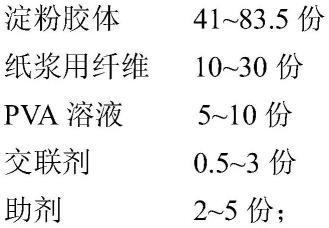

8.所述纸浆基料的配方包含如下重量份的组分:

[0009][0010]

所述淀粉胶体为改性淀粉与水混合形成的淀粉胶体,其固含量为60~70%wt;所述改性淀粉的羧甲基取代度为10~15%;

[0011]

所述pva溶液为pva含量为15~25%wt的水溶液;所述pva的醇解度86~94%,粘度3~7cps;

[0012]

所述助剂为轻质碳酸钙,并且所述助剂的沉降体积为2.4-3.0ml/g,堆积密度为

0.3~0.5g/cm3;

[0013]

按照所述配方将各组分混合均匀配制获得所述纸浆基料;

[0014]

所述热压成型包括以下步骤:

[0015]

步骤1)将合适尺寸的所述已印刷图文的纸张放入到成型底模中;

[0016]

步骤2)再在所述已印刷图文的纸张之上注入所述纸浆基料;

[0017]

步骤3)合模后热压成型;热压温度为150~260℃,热压压力0.8~1.5mpa。

[0018]

优选的,所述生产方法还包括在所述步骤3)获得的成型容器的内表面形成防水防油涂层的步骤。

[0019]

优选的,所述防水防油涂层是通过在所述成型容器的内表面喷涂或涂布具有防水防油性能的水性涂料,并经烘干形成。

[0020]

优选的,所述已印刷图文的纸张采用耐高温纸基材,且采用耐高温油墨或光油获得印刷图文。

[0021]

更优选的,所述耐高温纸基材能耐受的最高温度为220-240℃。

[0022]

更优选的,所述耐高温油墨或光油的能耐受的最高温度为150~250℃。

[0023]

优选的,所述改性淀粉为改性木薯淀粉、改性玉米淀粉、改性糯米淀粉中任意一种或几种的组合。

[0024]

优选的,所述交联剂为二苯基甲烷-4,4'-二异氰酸酯、1,5-萘二异氰酸酯、己内酰胺封端的异佛尔酮二异氰酸酯三聚体、3-氨基丙基三乙氧基硅烷、聚乙烯亚胺或3-羟甲基丙烷中的一种或几种。

[0025]

优选的,所述纸浆用纤维采用粒径为20~50目的植物纤维粉。

[0026]

本发明另一方面还提供了一种带有印刷图文的可降解包装容器,其采用上述的生产方法获得。

[0027]

本发明涉及一种带有印刷图文的可降解包装容器的生产方法,其改变了传统的常规工艺流程,先通过常规平面印刷工艺先批量多品类印刷生产图文纸张(作为包装容器外表面的印刷图文面),将其预先放置在热压模具内,再与特别配制的纸浆基料一同热压成型;本发明的生产方法不仅解决了纸浆基料与图文纸张一体成型问题,能得以实现批量化生产,成品率能达到批量化生产的要求,还提高了容器产品成型时的透汽率,大幅减少干燥时间,缩短产品生产周期、降低生产能耗。

具体实施方式

[0028]

以下通过具体实施方式对本发明作进一步的说明,但本发明并不限于这些具体实施方式。

[0029]

下面具体实施方式中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。其中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或按照产品说明书进行。

[0030]

在本发明的一个具体实施方案中,提供了一种带有印刷图文的可降解包装容器的生产方法,其中,

[0031]

所述生产方法包括基材材料的准备和热压成型;

[0032]

所述基材材料的准备包括准备已印刷图文的纸张和配制纸浆基料;

[0033]

所述纸浆基料的配方包含如下重量份的组分:

[0034][0035]

所述淀粉胶体为改性淀粉与水混合形成的淀粉胶体,其固含量为60~70%wt;所述改性淀粉的羧甲基取代度为10~15%;

[0036]

所述pva溶液为pva含量为15~25%wt的水溶液;所述pva的醇解度86~94%,粘度3~7cps;

[0037]

所述助剂为轻质碳酸钙,并且所述助剂的沉降体积为2.4-3.0ml/g,堆积密度为0.3~0.5g/cm3;

[0038]

按照所述配方将各组分混合均匀配制获得所述纸浆基料;

[0039]

所述热压成型包括以下步骤:

[0040]

步骤1)将合适尺寸的所述已印刷图文的纸张放入到成型底模中;

[0041]

步骤2)再在所述已印刷图文的纸张之上注入所述纸浆基料;

[0042]

步骤3)合模后热压成型;热压温度为150~260℃,热压压力0.8~1.5mpa。

[0043]

如本技术背景技术部分所阐述的,按照现有技术工艺,如果要实现包装容器产品的表面图文印刷,需要在包装容器产品成型之后,再通过特殊的曲面印刷技术工艺,如丝印、喷涂印刷等,依次对每一个产品的外表面进行图文印刷;依次单个产品图文印刷的效率很低、批量生产周期很长。

[0044]

本技术发明人想要改变上述本领域技术人员一直以来默认的常规工艺流程。本技术发明人希望能够通过常规平面印刷工艺先批量多品类印刷生产图文纸张(作为包装容器外表面的印刷图文面),将其预先放置在热压模具内,再与生物质基材一同热压成型;这样的生产工艺更为简单、高效,也能够更好地实现多品类批量化生产。

[0045]

然而,这样的生产工艺对于生物质基材的配方要求很高,本技术的发明人尝试了现有的常规纸浆基料配方,经过试验后,发现存在两方面的技术障碍,一方面是纸浆基料难以与图文纸张一体成型,无法批量化工艺生产(或者说,批量化生产的成品率较低);另一方面是,目前所采用纸浆基料的固含量为1~40%,其含水率高,加以预先放置的图文纸张降低了成型容器产品的透汽率,大幅增加了成型后容器的干燥时间,增加了生产能耗和产品生产周期。

[0046]

为了配合与图文纸张一体成型的热压成型工艺,本技术的发明人对纸浆基料配方的改良做了大量的试验,例如,针对难以一体成型的技术障碍,尝试调整淀粉胶体配比,尝试改变淀粉原料的选择,但都无法解决工艺中的实际问题;其他的常规组分优化也同样不能解决问题。由此,本技术的发明人尝试在配方中引入其他助剂,意外的发现,当基础配方中采用特定的淀粉胶体(羧甲基取代度为10~15%的改性淀粉形成的固含量为60~70%wt的淀粉胶体)和特定的pva溶液(质量浓度15~25%wt,pva的醇解度86~94%,粘度3~7cps)时,添加少量轻质碳酸钙(沉降体积为2.4-3.0ml/g,堆积密度为0.3~0.5g/cm3)作为

92.5%,粘度3.2~3.6cps。

[0060]

在本技术的一个具体实施方案中,所述交联剂为二苯基甲烷-4,4'-二异氰酸酯、1,5-萘二异氰酸酯、己内酰胺封端的异佛尔酮二异氰酸酯三聚体、3-氨基丙基三乙氧基硅烷、聚乙烯亚胺或3-羟甲基丙烷中的一种或几种。更优选的,在本实施例中,交联剂采用二苯基甲烷-4,4'-二异氰酸酯。

[0061]

在本技术的实施方案中,助剂的选择非常关键,对于实现纸浆基料与图文纸张一体成型的批量化生产工艺至关重要。在本技术的一个具体实施方案中,所述助剂为轻质碳酸钙,并且所述助剂的沉降体积为2.4-3.0ml/g,堆积密度为0.3~0.5g/cm3。具体在本实施例中,助剂采用轻质碳酸钙,沉降体积约为2.8-3.0ml/g,堆积密度为0.35~0.45g/cm3,购买来源张家港勤昌碳酸钙有限公司。

[0062]

按照上述的纸浆基料配方将各组分混合均匀配制获得所述纸浆基料;再将获得的纸浆基料和已印刷图文的纸张(裁切好合适的尺寸)一同热压成型;

[0063]

热压成型包括以下步骤:

[0064]

步骤1)将合适尺寸的已印刷图文的纸张放入到成型底模中;具体来说,使纸张的图文面(外表面)接触成型底模的内壁面;

[0065]

步骤2)再在所述已印刷图文的纸张之上(内表面)注入纸浆基料;纸浆基料的注入量根据容器的尺寸和重量来调整。

[0066]

步骤3)合模后热压成型;在本发明的一个具体实施方案中,热压温度为150~260℃,热压压力0.8~1.5mpa。具体在本实施例中,热压温度约为220~230℃,热压压力约为1~1.2mpa,热压时间10~15秒,开模后取出成型容器。

[0067]

在本发明的一个优选实施方案中,所述可降解包装容器的生产方法还包括在上述步骤3)获得的成型容器的内表面形成防水防油涂层的步骤。可以采用常规方法形成防水防油涂层,例如通过在所述成型容器的内表面喷涂或涂布具有防水防油性能的水性涂料,并经烘干形成。具体在本实施例中,在成型容器的内表面喷涂上海奥普化工有限公司zdc-103涂料(具有防水防油性能的水性涂料),干涂布量4~5g/m2,再放入90~150℃的烘箱中烘干成膜,即得到最终的带有印刷图文的可降解包装容器产品。

[0068]

实施例2

[0069]

实施例2的带有印刷图文的可降解包装容器的生产方法,与实施例1的生产方法的不同之处仅在于:纸浆基料的配方和热压成型的参数。

[0070]

实施例2方法所采用的纸浆基料,其配方包含如下重量份的组分:

[0071][0072]

在本实施例中,淀粉胶体为改性淀粉与水混合形成的淀粉胶体,其固含量约为70%wt,其中,改性淀粉为购自文安县中德化工有限公司zd-5089改性玉米淀粉,其羧甲基的取代度约为13~14%。

[0073]

纸浆用纤维采用30~50目的针叶木浆纤维,购自宿松县木木益工艺品厂。

[0074]

pva溶液为pva含量为30%wt的水溶液,pva为购自日本合成化学株式会社的bp-03型号产品,其醇解度为86-89%,粘度3~4cps;

[0075]

交联剂采用己内酰胺封端的异佛尔酮二异氰酸酯三聚体;

[0076]

助剂与实施例1采用的助剂相同;

[0077]

实施例2的热压成型的参数:热压温度为180~200℃,热压压力0.8~1.0mpa。

[0078]

实施例3

[0079]

实施例3的带有印刷图文的可降解包装容器的生产方法,与实施例1的生产方法的不同之处仅在于:纸浆基料的配方和热压成型的参数。

[0080]

实施例3方法所采用的纸浆基料,其配方包含如下重量份的组分:

[0081][0082]

在本实施例中,淀粉胶体为改性淀粉与水混合形成的淀粉胶体,其固含量约为75%wt,其中,改性淀粉为购自购买广东弘欣生物科技有限公司ha-03型改性木薯淀粉,羧甲基的取代度ds为13.5~15%。

[0083]

纸浆用纤维采用30~40目桐木粉,购买来源河北石家庄灵寿县翔雨矿产品加工厂。

[0084]

pva溶液为pva含量为25%wt的水溶液;pva为购自台湾长春化工(江苏)有限公司的gl-03型号产品,醇解度为86.5-89%,粘度3~3.7cps;

[0085]

交联剂采用聚乙烯亚胺;

[0086]

助剂采用轻质碳酸钙,其沉降体积2.4-2.8ml/g,堆积密度为0.35~0.4g/cm3,购自广东源磊粉体有限公司。

[0087]

实施例3的热压成型的参数:热压温度为230~250℃,热压压力1.2~1.3mpa。

[0088]

对比例1a

[0089]

对比例1a的可降解包装容器生产方法的方案,与实施例1的区别仅在于:纸浆基料的配方中没有添加助剂(轻质碳酸钙);其余的技术内容均与实施例1的相同,具体不再赘述。

[0090]

对比例1b

[0091]

对比例1b的可降解包装容器生产方法的方案,与实施例1的区别仅在于:

[0092]

纸浆基料的配方中,淀粉胶体采用常规的水性木薯淀粉胶体(非改性木薯淀粉,其固含量为25%wt);pva溶液为pva含量为6%wt的水溶液;pva为购自日本可乐丽株式会社的型号为pva-124的产品,其醇解度98~99%,粘度54~66cps;其余的技术内容均与实施例1的相同,具体不再赘述。

[0093]

采用实施例1的可降解包装容器的生产方法,其热压成型的成品率(合格率)约为98.6%(统计样本总量超过1万个),成型后容器产品的干燥时间约为10~14秒。

[0094]

然而,相比之下,对比例1a的热压成型的成品率低于54.5%(统计样本总量约为500个),成型后容器产品的干燥时间约为50~60秒。对比例1b的热压成型的成品率约为34.8%(统计样本总量约为500个),成型后容器产品的干燥时间约为60~70秒。

[0095]

对比例1a与实施例1的区别仅在于纸浆基料的配方中没有添加助剂(轻质碳酸钙),对比例1b与实施例1的区别仅在于纸浆基料中的淀粉胶体和pva采用常规的选择;上述的对比数据可以看出,只有在基础配方中采用特定的淀粉胶体(羧甲基取代度为10~15%的改性淀粉形成的固含量为60~70%wt的淀粉胶体)和特定的pva溶液(质量浓度15~25%wt,pva的醇解度86~94%,粘度3~7cps)时,添加少量轻质碳酸钙(沉降体积为2.4-3.0ml/g,堆积密度为0.3~0.5g/cm3)作为助剂,才能同时解决纸浆基料与图文纸张一体成型问题,得以实现批量化生产(成品率能达到批量化生产的要求),以及减少干燥时间,缩短产品生产周期。

[0096]

下面通过将上述实施例1、实施例2、实施例3制备获得的带有印刷图文的可降解包装容器进行产品性能的测试;

[0097]

测试项目包括印刷层与容体结合度、防水性、防油性、耐温性和打浆性。

[0098]

测试方法简述如下:

[0099]

(1)印刷层与容体结合度,采用3m600胶带贴附在容器外表面(印刷层面),赶走胶带内的气泡,静置60秒后按135

°

角度迅速剥离胶带,查看印刷层面是否脱落;

[0100]

(2)防水性,在容器中盛装容器总容量80%的沸水,自然冷却,盛装24小时,观测容器外壁是否有渗水现象;

[0101]

(3)防油性,采用kit防油测试标准方法检测,确定防油等级1~12级,数值≥6为合格;

[0102]

(4)耐温性,在容器中盛装容器总容量80%的常温水,放入微波炉中用中高档(温度约150~160℃)加热5分钟后取出,观测容器外壁是否有变形、是否有渗水显现;

[0103]

(5)打浆性,取20克初步撕碎的容器材质,放入粉碎机中粉碎2分钟,将粉碎好的纸粉加入到装有500ml纯水的容器中,初步搅拌润湿纸粉,静置浸泡8小时;用高速分散机以5000rmp的速度分散浸泡过的纸粉溶液5分钟,停止分散搅拌后观测和手摸水溶液中是否有成块壮未分散的物质,如有块状物质则说明测试物的打浆性差;反之,这说明测试物的打浆性好。

[0104]

上述测试的结果参见下表1。

[0105]

表1

[0106][0107]

从上表1的测试结果可以看出,本发明实施例的带有印刷图文的可降解包装容器的印刷图案与容器融为一体,结合牢度好,在防水性、防油性、耐温性和打浆性能优良,该包装容器更为环保,并且打浆性能好,包装容器回收后能够直接打浆成造纸原料再循环利用。

[0108]

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0109]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1