一种具备微胶囊结构的阻燃剂、阻燃纤维及其制备方法和应用与流程

本发明属于纤维制备领域,具体地说,涉及一种具备微胶囊结构的阻燃剂、阻燃纤维及其制备方法和应用。

背景技术:

1、lyocell纤维是一种新型的再生纤维素纤维,是以木浆为原料、n-甲基吗啉-n-氧化物(nmmo)为溶剂,通过干湿法制备得到的一种新型再生纤维素纤维,整个过程中无废气、废渣的产生,从原料到产品不仅可以自然降解、而且织物具备棉的舒适性、涤纶的强度、真丝般的光泽和触感等优异的性能,被誉为“绿色纤维”。但是,lyocell纤维属于碳水化合物,遇火燃烧较快。易燃的特性限制了其在很多领域中的应用。因此,急切寻找一种有效、合理的阻燃改性方法来提高lyocell纤维的阻燃性能,扩大其应用范围。

2、目前,提高lyocell纤维阻燃性的方法主要有化学改性、物理共混、织物后处理、浸涂法等,化学改性是将阻燃剂进行功能化,然后接枝到lyocell纤维上或者利用与lyocell纤维的某种相互作用力结合在一起,此方法不仅有效掺杂率高,而且得到的阻燃纤维具备很好的耐久性。物理共混是目前应用最多的改性方法,是指将具备阻燃功能的阻燃剂以共混、掺杂的方式掺入到纤维纺丝原液中,然后纺丝得到阻燃lyocell纤维,此方法工艺简单,但得到的阻燃纤维耐久性差。阻燃剂在纤维上易脱落、易团聚,造成阻燃纤维均匀性差、大量的阻燃剂脱落进入凝固浴中造成溶剂难以回收等问题。织物后处理或浸涂法不仅会使所得到的阻燃纤维手感、力学性能变差,而且会造成溶剂回收困难等问题。

3、因此,如何能研究出同时具有高阻燃性、绿色环保、高力学性及耐久性的阻燃lyocell纤维是人们追求和关注的重点。

4、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种具备微胶囊结构的阻燃剂、阻燃纤维及其制备方法和应用。本发明将具备阻燃性能的元素磷、氮、硅同时引入到阻燃剂化合物中并制备阻燃剂微胶囊结构,采用本发明的阻燃剂制备的阻燃lyocell纤维能够同时兼顾优异的阻燃性、力学性及耐洗性,同时阻燃剂的添加量少、有效掺入率高。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

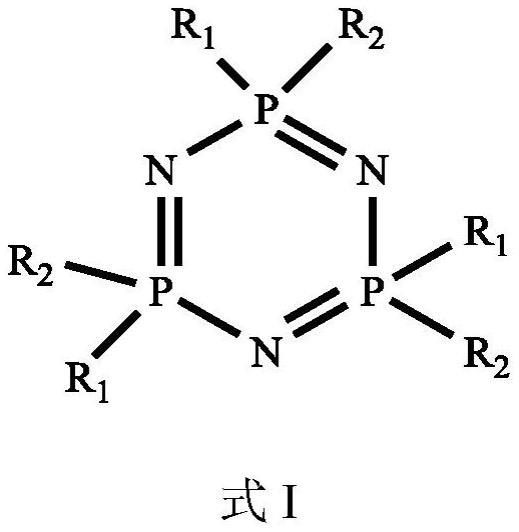

3、本发明的第一目的是提供一种具备微胶囊结构的阻燃剂,包括芯材和包覆在芯材外的外壳,所述的芯材为磷腈类阻燃剂化合物,所述外壳为无机纳米粒子,所述的磷腈类阻燃剂化合物的结构如式i所示:

4、

5、其中,r1选自r2选自-och3,苯环,

6、进一步的方案,所述的磷腈类阻燃剂化合物的结构如式ii,或式iii,或式iv所示:

7、

8、进一步的方案,所述无机纳米粒子包括含硅的多羟基无机纳米粒子,或者水解后得到的含硅多羟基无机纳米粒子。

9、本发明中,将含阻燃元素磷、氮的磷腈类阻燃剂作为微胶囊的核,包含阻燃元素硅的多羟基纳米粒子作为壳,进而形成多羟基裸露的微胶囊结构。一方面,阻燃剂微胶囊结构的核属于磷、氮系阻燃剂,在纤维燃烧的过程中能够降低纤维表层的温度,并在纤维表面形成隔氧层,阻止纤维的燃烧;而阻燃剂微胶囊结构的壳属于硅系阻燃剂,在受热时可以裂解成碳层,进一步通过碳层来提高纤维的抗氧化性及阻燃性。所制备的阻燃lyocell纤维中同时含有以上三种阻燃元素,在阻燃剂含量较低时便可明显提升纤维的阻燃性能,不需要添加其他分散剂、乳化剂等助剂。另一方面,微胶囊结构裸露的大量羟基能够与纤维素上的羟基通过氢键相互作用,提高阻燃剂与纤维的相互结合力,避免阻燃剂在凝固浴中脱落的现象,进而提高阻燃lyocell纤维的耐久性和力学性能。

10、进一步的方案,所述无机纳米粒子选自硅酸乙酯类,羟基硅油类,羟基聚二甲基硅氧烷类中的一种或几种。

11、本发明的第二目的是提供一种如上任意方案所述的具备微胶囊结构的阻燃剂的制备方法,包括:

12、(1)将六氯环三磷腈、第一催化剂、第一反应溶剂和羟基或酚类化合物混合,进行亲核取代反应,得到三氧基-三氯环三磷腈化合物;

13、(2)将所述三氧基-三氯环三磷腈化合物、羟基或酚类化合物、第二催化剂和第二反应溶剂混合,在反应釜中进行亲核取代反应,后经抽滤、干燥和层析柱分离得到六环三磷腈类化合物;

14、(3)将所述六环三磷腈类化合物、氨水、第三反应溶剂及去离子水搅拌混合,超声,然后将无机纳米粒子加入混合溶液中,搅拌;结束反应,离心分离得到具有微胶囊结构的阻燃剂。

15、本发明制备得到六环三磷腈类化合物后,先将六环三磷腈类化合物、氨水、第三反应溶剂及去离子水搅拌混合,进行超声处理后,再将无机纳米粒子加入混合溶液中,搅拌;结束反应,离心分离得到具有微胶囊结构的阻燃剂。如此条件下,能够形成无机纳米粒子包覆磷腈类化合物的微胶囊结构,且多羟基裸露在外,有利于与纤维素的羟基形成氢键,从而提高阻燃剂与纤维的相互结合力,避免脱落。

16、进一步的方案,步骤(1)中,所述六氯环三磷腈、羟基或酚类化合物、第一催化剂和第一反应溶剂的摩尔比为1:(6~10):(9~13):(8~12);

17、进一步的方案,所述羟基或酚类化合物选自苯酚、甲基苯酚、甲醇、4-苯基苯酚中的一种或几种。

18、进一步的方案,所述第一催化剂选自碳酸钾、碳酸铯、碳酸镁、碳酸锌、碳酸锂、碳酸钙等碳酸盐中的一种或几种;

19、进一步的方案,所述第一反应溶剂选自甲苯、二甲苯、联苯或异丙苯中的一种或几种;

20、进一步的方案,步骤(1)中,亲核取代反应的条件包括:先在室温反应30min,然后升温至60~80℃反应1h,最后升温至100~120℃反应8~16h,反应温度的升温速率为5~10℃/min。

21、进一步的方案,步骤(2)中,所述三氧基-三氯环三磷腈化合物、羟基或酚类化合物、第二催化剂和第二反应溶剂的摩尔比为1:(3~5):(5~7):(15~20);

22、进一步的方案,所述第二催化剂选自强碱性催化剂;优选的,所述第二催化剂选自氟化铯、氟化锌、氟化钾、氟化钠等中的一种或几种;

23、进一步的方案,所述第二反应溶剂选自n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或二甲基亚砜中的一种或几种;

24、进一步的方案,步骤(2)中,所述亲核取代反应釜中的温度为120~150℃,压力为0.1~0.3mpa,反应时间为5~12h。

25、进一步的方案,步骤(3)中,所述六环三磷腈类化合物、氨水、第三反应溶剂、去离子水和无机纳米粒子的摩尔比为1:(45~50):(90~100):(60~70):(6~10);

26、进一步的方案,所述第三反应溶剂选自甲醇、乙醇、丙醇中的一种或几种;

27、进一步的方案,所述六环三磷腈类化合物的平均粒径为5um;

28、进一步的方案,所述无机纳米粒子的平均粒径为300~600nm;优选平均粒径为300~500nm。

29、通过控制六环三磷腈类化合物和无机纳米粒子的平均粒径,有利于得到更加均匀的纺丝原液,有利于提高阻燃纤维的力学性能,利于阻燃剂与纤维素更好的结合,提高纤维阻燃性和耐久性能。

30、进一步的方案,所述超声波处理的温度优选为50~80℃,时间为30~60min。

31、本发明的第三目的是提供一种如上任一方案或者组合方案所述的具备微胶囊结构的阻燃剂在制备阻燃纤维中的应用;优选的,在制备阻燃lyocell纤维中的应用。

32、本发明的第四目的是提供一种阻燃lyocell纤维,包括如上任一方案或者组合方案所述的具有微胶囊结构的阻燃剂和纤维素,所述阻燃剂和纤维素的质量比为5~15:100。

33、本发明将上述具备磷、氮、硅阻燃元素的具有微胶囊结构的阻燃剂进一步与纤维素浆粕混合进行溶解纺丝得到阻燃lyocell纤维。阻燃剂和纤维素的质量比为5~15:100,采用少量的阻燃剂便能够达到很好的阻燃效果,有效掺入率高,且不需要添加乳化剂、分散剂等其他助剂,纤维的阻燃性能优异、耐久性好、力学性能高。

34、本发明的第五目的是提供一种如上所述的阻燃lyocell纤维的制备方法,包括:

35、(1)将如上方案所述的具备微胶囊结构的阻燃剂与nmmo水溶液混合得到第一混合溶液;

36、(2)将所述的第一混合溶液、稳定剂、抗氧剂进行剧烈搅拌混合,后向上述体系中加入纤维素浆粕小片,依次进行混合、溶胀、抽真空脱水得到纺丝原液;

37、(3)将所述纺丝原液通过干湿法纺丝,经喷丝板进入凝固浴中成形,后经挤出、凝固、牵伸、水洗、切断、烘干制备得到阻燃lyocell纤维;

38、优选的,步骤(1)中,具备微胶囊结构的阻燃剂与nmmo水溶液的质量比为1:100-120;

39、

40、进一步的方案,步骤(1)中,所述第一混合溶液中nmmo的浓度为75~80%;所述阻燃剂与nmmo溶液混合搅拌的时间为30~45min;

41、进一步的方案,步骤(2)中,所述阻燃剂与纤维素浆粕小片的质量比为5~15:100;

42、进一步的方案,步骤(2)中,所述第一混合溶液、稳定剂、抗氧剂搅拌混合的时间为10~20min。

43、进一步的方案,步骤(2)中,预先将干燥后的纤维素浆粕制成大小均一的纤维素浆粕小片;所述纤维素浆粕小片的尺寸为(0.5~2cm)×(0.5~2cm),有利于进行溶胀和溶解。

44、进一步的方案,纤维素浆粕与纺丝原液的质量比为8~20:100;

45、进一步的方案,步骤(2)中,所述浆粕小片溶胀的温度为70~90℃,溶胀的时间为20~50min;

46、进一步的方案,步骤(2)中,抽真空脱水时体系的温度为100~110℃,压力为0.1~0.3mpa;

47、进一步的方案,步骤(2)中,稳定剂为没食子酸正丙酯,抗氧剂为羟胺;

48、进一步的方案,步骤(3)中,所述干湿法纺丝的温度为85~110℃,压力为5~15kpa;凝固浴的温度为10~30℃,凝固浴的浓度为含nmmo溶剂的水溶液,其中nmmo在凝固浴中的质量百分比为0~30%。

49、本发明制备得到纺丝原液后可以采用现有的纺丝设备、方法和条件进行纺丝,以上仅为本发明提供的一种实施方式。

50、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

51、1、本发明将含阻燃元素磷、氮的磷腈类阻燃剂作为微胶囊的核,包含阻燃元素硅的多羟基纳米粒子作为壳,进而形成多羟基裸露的微胶囊结构,提供了一种无机纳米粒子包覆磷腈微胶囊结构的阻燃剂。该阻燃剂可以通过羟基与纤维素的羟基形成氢键,提高相互之间的结合力,避免脱落,还具有优异的阻燃效果。

52、2、本发明提供了一种含无机纳米粒子包覆磷腈微胶囊结构的阻燃lyocell纤维;将上述具备磷、氮、硅阻燃元素的微胶囊阻燃剂进一步与纤维素浆粕混合进行溶解纺丝得到阻燃lyocell纤维。本发明的阻燃lyocell纤维同样具有磷、氮、硅阻燃元素,而且微胶囊结构裸露的大量羟基能够与纤维素上的羟基通过氢键相互作用,提高阻燃剂与纤维的相互结合力,避免阻燃剂在凝固浴中脱落的现象,进而提高阻燃lyocell纤维的耐久性和力学性能。此外,阻燃剂微胶囊结构的核属于磷、氮系阻燃剂,在纤维燃烧的过程中能够降低纤维表层的温度,并在纤维表面形成隔氧层,阻止纤维的燃烧;而阻燃剂微胶囊结构的壳属于硅系阻燃剂,在受热时可以裂解成碳层,进一步通过碳层来提高纤维的抗氧化性及阻燃性。所制备阻燃lyocell纤维中同时含有以上三种阻燃元素,在阻燃剂含量较低时便可明显提升纤维的阻燃性能。

53、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!