一种腈纶纤维连续化制备碳纤维的方法

1.本发明涉及碳纤维制备技术领域,具体涉及一种腈纶纤维连续化制备碳纤维的方法。

背景技术:

2.根据生产原料,碳纤维可以分为沥青基碳纤维、粘胶基碳纤维和聚丙烯腈基碳纤维,其中聚丙烯腈基(pan)碳纤维约占碳纤维市场的90%以上。在pan基碳纤维成本中,前驱体pan原丝成本占比达到45-60%,而且由于pan原丝是一种石油基产品,其成本会随原油价格不断波动,进而导致碳纤维制造成本也在波动。

3.与pan原丝相比,民用腈纶纤维具有成本低廉,约为pan原丝的60%以下,使其成为碳纤维用潜在前驱体纤维的合适选择之一。传统pan原丝因需要对聚合物的组成、纯度、分子量分布和分子取向等精确控制,而且在蒸汽牵伸、预氧化等关键过程中,保持特定纤维形态特征对获得所需的纤维性能非常关键,导致其成本较高。与之相比,腈纶纤维对原丝质量要求不高,而且以大丝束为主,因此其最终制备碳纤维成本较低。但腈纶纤维在制备碳纤维过程中也存在一定的技术难题,如纤维主要由85%以上的丙烯腈(an)单元组成,其余15%则主要由中性或离子型共聚单体组成。如果直接采用腈纶纤维作为碳纤维前驱体会因缺少反应初始化共聚单体,致使纤维在热稳定过程中放热反应难以调节,进而导致纤维发生熔融甚至燃烧等。

4.cn114232337a公开了一种双蛋白腈纶纤维及其制备方法,以植物蛋白糖基化与动物蛋白糖基化后混合得到蛋白溶液,再将腈纶纤维置于蛋白溶液中进行接枝反应,洗涤、二次烘干。通过以上处理,将葡萄糖引入蛋白质中,再将糖化蛋白引入纤维中;蛋白质受热展开时,葡萄糖的位阻效应阻止了展开的蛋白分子的聚集,改善了双蛋白纤维的热稳定性;制得的纤维弹性好,热稳定性优异,但整个改性液制备繁琐、复杂,且植物蛋白、动物蛋白等原料成本较高,反而提高了腈纶的成本。

5.申请人早期研究cn104775187a公开了一种采用腈纶纤维制备碳纤维的方法,通过使用乙酸铵、盐酸胍等有机胺类改性剂对腈纶纤维浸渍改性,降低了腈纶热稳定化反应的起始温度,提高了预氧化工艺的稳定性,制备了腈纶基碳纤维。但由于盐酸胍等改性剂稳定性差,易在水溶液中水解生成氨和尿素,从而失去改性效果,因此不适用于长周期的连续生产;此外,盐酸胍等溶剂属于有毒物质,会刺激眼睛与皮肤,对人体健康造成危害,且其水溶液也对生产设备有腐蚀作用。

技术实现要素:

6.本发明针对现有技术中pan基碳纤维前驱体原丝成本较高,具有更低成本的腈纶纤维无法直接用于碳纤维生产,经过改性后不能连续化生产等问题,提出了一种采用腈纶纤维连续化生产碳纤维的方法,可以显著降低腈纶纤维在热稳定化阶段环化反应的起始温度,大幅减少反应释放热量,且生产过程操作简单且安全,有助于降低最终碳纤维的成本。

7.为实现上述目的,本发明采用的技术方案是:

8.一种腈纶纤维连续化制备碳纤维的方法,使腈纶纤维连续经过改性溶液浸渍,浸渍后的腈纶纤维连续进入预氧化炉、低温碳化炉和高温碳化炉经热处理制得碳纤维;

9.所述改性溶液为包含多巴胺类有机物溶液;

10.所述多巴胺类有机物包含羧基、氨基、羟基、烷氧基、酰氧基、酰胺基中至少一种活性基团。

11.所述氨基包括烷基氨基、二烷基氨基等。

12.通常而言,腈纶纤维中缺乏类似功能基团,因此在预氧化炉内只能发生自由基进攻的环化(即:成环)反应,如下所示:

[0013][0014]

由于碳氮三键断裂产生自由基需要很高的反应温度,因此整个环化反应过程放热剧烈且集中,导致腈纶纤维在氧化成环过程中极易烧断,本发明中采用含有如羧基、氨基、羟基、烷氧基、酰氧基、酰胺基、烷基氨基、二烷基氨基等活性基团的改性剂对腈纶纤维表面浸渍,使腈纶纤维在预氧化炉内可以发生亲核进攻的成环反应,降低反应的起始温度,并可显著降低反应时释放的热量,促使反应放热更加平缓,避免了腈纶纤维预氧化过程过渡放热导致烧断,下列反应式以羧基为例显示其化学反应原理:

[0015][0016]

优选地,所述多巴胺类有机物包括多巴胺、盐酸多巴胺、多巴酚丁胺、酞菁锌、3,4-二羟基苯基丙基甲基丙烯酰胺、5-羟色胺、苯乙胺、4-二乙胺基邻甲苯胺、间羟胺、儿茶酚胺、缩氨酸及其衍生物中至少一种。

[0017]

进一步优选地,所述多巴胺类有机物为多巴胺、盐酸多巴胺、多巴酚丁胺、5-羟色胺、苯乙胺中至少一种。

[0018]

优选地,所述改性溶液的溶剂包括水、甲醇、乙醇、丙酮任一种。

[0019]

溶液中多巴胺类有机物的质量浓度为0.1%-8.0%。

[0020]

优选地,所述腈纶纤维浸渍时溶液温度为20℃-80℃,浸渍处理时间为1min-10min。本发明中腈纶纤维经过改性溶液浸渍时间仅需10min以内,即可实现非常有效的改

善效果,甚至浸渍5min效果依然较好;经过改性剂短时间处理后,不但可以显著降低环化反应的起始反应温度,而且大幅降低了环化反应放出的热量,有效避免了大丝束纤维在预氧化阶段因骤热熔融引起的断裂,因此可以实现纤维的连续化生产。

[0021]

优选地,腈纶纤维浸渍处理时间为1-5min。

[0022]

优选地,所述的腈纶纤维采用湿法、干法或干喷湿法制得。

[0023]

优选地,所述预氧化炉热处理温度在180℃-260℃内梯度增高、处理时间30min-120min、空气环境;所述低温碳化炉热处理温度在300℃-1000℃内梯度增高、处理时间5min-15min、惰性保护气氛;所述高温碳化炉热处理温度1000℃-1800℃内梯度增高、处理时间3min-10min、惰性保护气氛。

[0024]

优选地,所述预氧化炉包括梯度增加的六个温区。

[0025]

其中浸渍后的腈纶纤维环化反应起始温度和放热量下降。即腈纶纤维在环化反应时释放热量大幅度下降,避免了热量聚集导致的熔断问题。

[0026]

通过本发明的方法制备得到的腈纶基碳纤维拉伸强度≥3.0gpa、拉伸模量≥210gpa。

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

(1)本发明采用低浓度的多巴胺类有机物浸渍腈纶纤维,能够有效降低预氧化炉内化学反应的起始温度,大幅减少反应放出热量,促使反应放热更加平缓,防止纤维因瞬时快速放热而烧断等,通过预氧化炉、低温碳化炉、高温碳化炉内进一步热处理制备得到连续化碳纤维。

[0029]

(2)本发明中腈纶纤维在改性溶液中浸渍时间短,10min内即可实现有效降低腈纶纤维预氧化时反应起始温度,从而能够实现碳纤维的连续化生产,显著降低生产成本,且制备得到腈纶纤维基碳纤维具有优异的力学性能。

[0030]

(3)本发明采用的多巴胺类改性物绿色环保,无毒害,对生产工人、设备损害小,溶剂可直接选择水,成本低且利于环境可持续化。

附图说明

[0031]

图1为实施例1的制备的腈纶基碳纤维表面形貌sem图。

[0032]

图2为实施例1的制备的腈纶基碳纤维截面形貌sem图。

[0033]

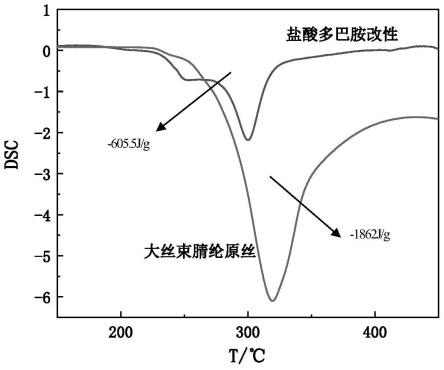

图3为实施例3中盐酸多巴胺改性前后腈纶纤维的能量对比图。

[0034]

图4为实施例3中浸渍后的腈纶纤维dsc曲线。

具体实施方式

[0035]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

[0036]

以下具体实施方式中所采用纤维为普通市售腈纶纤维,其各项性能测试如下表所示:

[0037][0038]

对比例1

[0039]

丝束规格为50k的商用大丝束腈纶纤维经过水溶液浸湿后进入预氧化炉内,在180-260℃梯度升温条件和空气氛围中进行热氧化处理,当温度达到245℃时,由于纤维放热剧烈,导致熔融烧断,无法进行后续生产。

[0040]

实施例1

[0041]

(1)室温下配制质量浓度为1.0%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;

[0042]

(2)经浸渍后腈纶纤维连续经过6个温区在预氧化炉内进行196℃、215℃、228℃、235℃、244℃、259℃空气预氧化处理,处理时间90min,然后进入5温区的低温碳化炉,温度分别为300℃、500℃、700℃、800℃、900℃,在惰性氮气气氛下处理6min,随后进入三温区高温碳化炉,温度分别为1100℃、1300℃、1450℃,在惰性氮气气氛下处理5min制备得到腈纶基碳纤维。

[0043]

通过力学性能检测,得到纤维拉伸强度3.59gpa、拉伸模量230.42gpa。纤维力学性能参照gb/t 31290-2014碳纤维单丝拉伸性能的测定。

[0044]

使用扫描电子显微镜对制备腈纶基碳纤维表面形貌和截面形貌进行测试,结果分别如图1、图2所示。

[0045]

实施例2

[0046]

(1)室温下配制质量浓度为0.9%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;

[0047]

步骤2同实施例1。

[0048]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.34gpa、拉伸模量219.80gpa。

[0049]

实施例3

[0050]

(1)室温下配制质量浓度为0.7%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;经浸渍处理后使用差示扫描量热分析仪dsc测试腈纶纤维化学反应温度如图4所示。起始环化温度由270℃降低到220℃,放热能量减少了三分之二(图3)

[0051]

步骤2同实施例1。

[0052]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.31gpa、拉伸模量229.68gpa。

[0053]

实施例4

[0054]

(1)室温下配制质量浓度为0.6%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;

[0055]

步骤2同实施例1。

[0056]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.29gpa、拉伸模量219.94gpa。

[0057]

实施例5

[0058]

(1)室温下配制质量浓度为1.2%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;

[0059]

步骤2同实施例1。

[0060]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.34gpa、拉伸模量219.80gpa。

[0061]

实施例6

[0062]

(1)室温下配制质量浓度为1.3%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍5min;

[0063]

步骤2同实施例1。

[0064]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.46gpa、拉伸模量251.94gpa。

[0065]

实施例7

[0066]

(1)室温下配制质量浓度为1.2%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍3min;

[0067]

步骤2同实施例1。

[0068]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.29gpa、拉伸模量212.64gpa。

[0069]

实施例8

[0070]

(1)室温下配制质量浓度为0.8%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍3min;

[0071]

步骤2同实施例1。

[0072]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.06gpa、拉伸模量222.09gpa。

[0073]

实施例9

[0074]

(1)室温下配制质量浓度为0.9%的盐酸多巴胺水溶液,连续50k规格的大丝束腈纶纤维在内有盐酸多巴胺水溶液的装置中浸渍3min;

[0075]

步骤2同实施例1。

[0076]

通过对制备得到的碳纤维进行力学性能检测,纤维拉伸强度3.08gpa、拉伸模量252.68gpa。

[0077]

结果分析

[0078]

在对比例1中未经浸渍处理的腈纶纤维进行预氧化炉内,因碳氮三键断裂需要吸收很大的能量,因此环化反应起始温度很高,且环化反应导致放热非常剧烈,因此导致纤维熔融,无法进行后续生产。

[0079]

实施例1-9通过使用盐酸多巴胺改性后,相较于未改性的大丝束腈纶原丝,可以降低环化反应的起始反应温度(如实施例3图4所示),而且盐酸多巴胺本身热解会吸收热量,中和掉部分因为环化反应放出的热量,如实施例3图3所示改性后的纤维在发生环化反应的时候放出的热量605.5j/g,仅为未改性纤维环化放出的三分之一,降低了大丝束纤维在稳定化阶段因骤热熔断的风险,保证了整个预氧化过程平稳的进行,制备得到腈纶基碳纤维

具有较好的表面(图1)和截面(图2)结构。

[0080]

在实施例1-4可以看出在一定范围内,随着浸渍过程中盐酸多巴胺浓度增加,经后续预氧化和碳化处理后纤维具有较高的拉伸强度,但其浓度不宜过高,过高会导致晶体析出,附着在纤维表面反而不利于纤维的完全氧化,影响纤维最终的性能。在实施例5-9相较,可以看出浸渍时间也会对碳纤维力学性能存在一定影响,通常来说,浸渍时间不宜过短,否则改性剂不能完全渗透到纤维内部,待纤维进入预氧化区域后会导致氧化不均匀,从而影响碳纤维性能。

[0081]

以上所述实施案例仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1