推力轴承和用于推力轴承的极片的制作方法

1.本发明涉及一种用于开口纺纱设备的纺纱转子的推力轴承,所述推力轴承是在没有轴向推力的情况下安装的,特别是安装在支撑盘轴承的轴承夹层中,所述推力轴承包括静态轴承部件,所述静态轴承部件包括至少两个轴向极化的永久磁环,所述永久磁环在两侧被铁磁极片所包围,并以一种方式排列在轴承座中,使得在安装状态下,相同极向的磁极是彼此相对的,所述静态轴承部件要与动态轴承部件合作运行,动态轴承部件是由布置在纺纱转子的转子轴上的连接片构成的,与极片有一定距离,每个极片都包括在极片安装状态下垂直排列的轴和与垂直轴正交排列的轴,以及中心开口和盘环。

背景技术:

2.ep 2090681 a2描述了一种用于开口纺纱设备的纺纱转子的推力轴承,所述推力轴承被无轴向推力地安装在支撑盘轴承的轴承夹层中。所述推力轴承有一个静态的轴承部件,所述推力轴承有至少两个轴向极化的永久磁环,其两侧以极片为界,在轴承座中以这样的方式排列,即在安装状态下,同一方向的磁极是相对的。在运行过程中,推力轴承的静态轴承部件与铁磁条形成的动态轴承部件相互作用,铁磁条布置在纺纱转子的转子轴上,与极片有一定的距离。每个极片都有一个清晰的横截面,在安装极片时,垂直排列的轴区域比与垂直轴正交的轴区域大。

3.如果纺纱转子的转子轴位于推力轴承内,转子轴和极片之间的环形间隙在垂直轴的清晰截面上比在水平轴上大。ep 2090681 a2指出,由于垂直对称轴上部区域的环形间隙相对较宽,磁性推力轴承向上的径向力分量的强度被明显削弱,而由于环形间隙宽度仍然相对较小轴承的轴向刚度在其余区域几乎保持不变。

4.这样的缺点是,这种推力轴承的向上径向力分量往往太小。由于生产时存在的的公差,导致环形间隙宽度的差异即使很细微,也会产生高昂的生产成本。

5.申请内容

6.本发明的任务是消除现有技术中已知的缺点,创造出一种推力轴承以及一种制造成本低允许径向力不平均分配的极片。

7.本发明提出了一种用于开口纺纱设备的纺纱转子的推力轴承,所述推力轴承是在没有轴向推力的情况下安装的,特别是安装在支撑盘轴承的轴承夹层中。所述推力轴承包括静态轴承部件,所述静态轴承部件包括至少两个轴向极化的永久磁环,所述永久磁环在两侧被铁磁极片所包围。永久磁环在轴承座中的排列方式是:安装时,相同极向的两极,即n/n或s/s,彼此相对。轴承座由非铁磁性材料制成,例如塑料或黄铜。推力轴承及其静态轴承部件特别是要与动态轴承部件合作运行,动态轴承部件是由布置在纺纱转子的转子轴上的连接片构成的,与极片有一定距离。每个极片都包括在安装极片时垂直排列的垂直轴和与垂直轴正交的轴,以及中心开口和盘环。盘环围绕着中心开口。中心开口最好是圆形的,但也可以在其垂直或水平方向有不同的尺寸。根据本发明,盘环在邻近中心开口的内圆周上垂直轴上有倒角和/或一个非铁磁性材料。

8.由于倒角和/或非铁磁性材料在极片上的布置,与其他区域相比,在倒角或非铁磁性材料区域的推力轴承的径向力会减少。因此,推力轴承的径向力可以通过极片的设计和推力轴承圆周上的倒角或非铁磁性材料的排列来具体影响。由于公差较小,这样的极片生产也具有成本效益。倒角减少了开口区域的极片厚度。例如,它最多可以延伸到盘环的3毫米。这就减少了这一点上的推力轴承的径向力。倒角越平坦,即越往盘环内延伸,该处的径向力就越小。这同样适用于非铁磁性材料。径向力在非铁磁性材料的位置减少。非铁磁性材料从开口处延伸到盘环中的距离越远,该处的径向力就越小。

9.如果倒角是单面、双面、镰刀形、楔形和/或梯形,那是有利的。倒角可以安排在极片的一侧或两侧。在单面倒角的情况下,极片仅在表面的开口区域被压扁。因此减少了单面极片的厚度。倒角也可以在两边设置,这样极片的厚度在两个表面上都会减少。极片最薄的部分可以是锥形的,但也可以有一个厚度例如为0.1-0.9毫米的连接片。

10.倒角的形状最好是镰刀形、楔形或梯形,这取决于如何影响径向力。在这里,相应的形状也可以安排在极片的一侧或两侧。

11.中心开口在垂直轴方向的高度不等于中心开口在水平轴方向的宽度,这也是有利的。因此,纵轴方向的高度有可能小于横轴方向的高度。如果极片也形成了对转子轴的启动保护,这样的优势就会特别明显。特别是,如果极片在盘环上有一个非铁磁性材料的区域,这不仅可以起到减少径向力的作用,还可以形成一个启动保护,防止转子轴与极片的铁磁性材料直接接触。

12.倒角和/或非铁磁性材料在安装极片时在盘环的下半部和/或上半部形成,那是有利的。特别是当使用带有轴承夹层的支撑盘轴承作为纺纱转子的径向轴承时,为了防止纺纱转子在轴承夹层中的接触压力较低时,纺纱转子的转子轴由于推力轴承的径向力而接触到极片,减少推力轴承在垂直方向上的径向力可能是很重要的。

13.非铁磁性材料是滑动轴承材料,特别是塑料或陶瓷,这也是有利的。特别是,如果假定非铁磁材料同时形成了对纺纱转子的起动保护,那么滑动轴承材料可以确保起动保护有很长的使用寿命。因此,附着在极片钢板上的塑料材料,特别是模压在上面的塑料材料,也可以另外作为一个固定装置,它在转子轴上方与转子轴的距离甚至比下面的钢件还要小。

14.非铁磁性材料是弹性的和/或弹性支撑的,这也是有利的。非铁磁材料或其轴承的弹性也保护了纺纱转子的转子轴。特别是,当转子轴被推入和拉出推力轴承时,由于非铁磁材料可以相应地屈服,这可以防止极片或转子轴被损坏。厚度的差异也由弹性元件,例如弹簧元件来补偿。例如,弹性元件可以包括软o型环的一部分。

15.盘环是正向和/或非正向连接,也是有利的。这使得极板可以在推力轴承之外制造,并在推力轴承安装时插入其中。非铁磁和铁磁材料也可以分两部分制作。然后它们被塞在一起被容纳在轴承座中,并在其中进行轴向支撑。

16.盘环在垂直轴的方向上被打断,也是有利的。碟形环的这种中断也有助于减少推力轴承的径向力。盘环的中断宽度可以用来调节径向力。

17.根据本发明,用于上述推力轴承的极片包括在极片安装状态下垂直排列的垂直轴和与垂直轴正交的轴,以及中心开口和盘环。盘环在邻近中心开口的内周上的垂直轴上有倒角和/或非铁磁性材料。极片上的倒角和/或非铁磁性材料会影响相应区域的推力轴承的

径向力的强度,或者与极片的其他部分相比,降低径向力。因此,在极片的圆周上可以有目的性地减少径向力。这种方式也是有利的,因为如果容纳安装在其中的转子轴的径向轴承的力在部分应用中不均匀的话,可能会引起转子轴自身的损伤或者损坏推力轴承。

18.倒角是单面、双面、镰刀形、楔形和/或梯形,则是有利的。这既会影响极片的生产,也会影响极片与插入极片的推力轴承的径向力有关的工作方式。

19.中心开口在垂直轴方向的高度不等于中心开口在水平轴方向的宽度,这也是有利的。在两个轴的方向上,中心开口的不同高度也会影响径向力的强度。极片和转子轴之间的环形间隙越大,径向力就越小。另一方面,如果非铁磁性材料减小了中心开口,同样会作为转子轴的启动保护。

20.倒角和/或非铁磁性材料在安装极片时在盘环的下半部和/或上半部形成,那是有利的。当转子轴被安装在支撑盘轴承的轴承夹层中时,这一点尤其有利,在这种情况下,根据开口纺纱设备的工作状态,可以预期在垂直方向上会产生不同的径向轴承力。

21.非铁磁性材料是滑动导向材料,特别是塑料或陶瓷,那是有利的。这减少了磁极盘的磨损以及转子轴的磨损。

22.非铁磁性材料是弹性的和/或弹性安装的,也是有利的。由于极盘的开口形成了转子轴通过轴向轴承的最小通道截面,弹性轴承或极盘非铁磁性部分的弹性材料对极片和转子轴形成保护。

23.非铁磁性材料与盘环的铁磁材料正向和/或非正向连接,也是有利的。这简化了极片的制造和极片在轴向轴承中的装配。

24.此外,盘环在垂直轴的方向上有一个中断,那是有利的。通过这样的盘环中断,轴向轴承中的径向力会受到额外的影响。

25.根据本发明的推力轴承的轴承座具有至少两个轴向极化的永久磁环,其两侧由铁磁极片划定,这些永久磁环在轴承座中的排列方式是:在安装状态下,相同极向的磁极是相对的。每个极片包括垂直排列的垂直轴和与垂直轴正交的轴,以及中心开口和盘环。盘环在邻近中心开口的内周上的垂直轴上有倒角和/或非铁磁性材料。在所有其他方面,极片都是按照前面的描述有利地形成的。

26.该装置是根据前面的描述设计的,其中提到的特征可以单独存在或以任何组合存在。

附图说明

27.本发明的进一步优势将结合以下附图在实施例中描述:

28.图1为本发明一实施例中开放式纺纱设备的纺纱转子的轴承的侧视图;

29.图2为本发明一实施例中带有倒角的极片;

30.图3a-3c为本发明一实施例中带有倒角的极片剖面;

31.图4为本发明一实施例中具有倒角和中断的盘环的极片;

32.图5为本发明一实施例中的极片,所述极片具有由非铁磁性材料制成的插件;

33.图6为本发明一实施例中的极片,所述极片具有由非铁磁性材料制成的插件;

34.图7为本发明一实施例中的极片,所述极片具有倒角和由非铁磁性材料制成的插件;

35.图8为本发明一实施例中推力轴承的剖面图,所述推力轴承包括非铁磁性材料制成的极片;

36.图9为本发明一实施例中的极片,所述极片有倒角和由非铁磁性材料制成的插件。

具体实施方式

37.在以下对实施例的描述中,那些在设计和/或操作模式上相同和/或可以类比的特征会使用相同的参考符号。只要没有对这些特征做进一步说明的,则表明所述特征适用上述设计和/或操作模式。

38.图1显示了一个开放式纺纱设备的纺纱转子1的轴承的示意侧视图。纺纱转子1包括转子轴2,在其一端有转子锅3,另一端有连接片4。连接片4彼此间隔开来,在运行中形成纵向截面所示的推力轴承5的动态轴承部分。推力轴承5的静态轴承部分由轴承座6形成。两个永久磁环7被设置在轴承座6中,两极彼此相对。两个永久磁环7在两侧被铁磁极片8所限定。永久磁环7和极片8被固定在轴承座6中。推力轴承5通过永久磁环7的力量确保转子轴2的轴向定位。

39.转子轴2的连接片4例如是由转子轴2的凹槽构成的,这些凹槽可以用非磁性材料填充。连接片4优选具有与极片8相同的宽度。

40.极片8由铁磁材料制成,最好是钢。轴承座6是由非铁磁性材料制成,例如铝或塑料。

41.在推力轴承5中,磁通量从永久磁环7、极片8运行到最近的连接片4,并通过相邻的连接片4回到相邻的极片8,再回到永久磁环7中。磁力线有缩短的趋势。在轴向,转子轴2被移动,使极片8与转子轴2的连接片4对齐,从而使磁力线最短。

42.两对支撑盘9对转子轴2实现径向支撑,它们构成了一个轴承夹层,转子轴2在所述轴承夹层旋转。图1只显示了两对支撑盘9的情况。与机器同长度的传动带10被设置在支撑盘9之间,它被一个未在图1中标明的压力辊压在转子轴2上,使纺纱转子1旋转运动。支撑盘9可旋转地安装在支撑盘轴承11中。在径向上,由于支撑盘9和压在转子轴2上的传动带10的阻挡,使转子轴2无法移出中央轴承中心。

43.如果极片8越靠近连接片4,则推力轴承5的磁力越强。在没有皮带压力的情况下,永久磁环7会将转子轴2垂直向上拉到极片8上。这种情况下,磁力大于作用在皮带上的压力,从而导致转子轴2无法被传动带10压入轴承中心。因此,通常会提供一个停机位来防止这种情况的发送。为了防止转子轴2尽可能地从支撑盘9上抬起,传动带10方向的径向力应该尽可能小。

44.例如,如果连接片4和转子轴2上侧的极片8之间的距离较大,其中传动带10与转子轴2相配合,则向上作用的径向力会减少。然而,推力轴承5的轴向刚度基本上保持不变。

45.目前已知的结论是极片8与连接片4的距离越大,就越能减少径向力,但是本发明提出了不同的方案。如下文所述,本发明中的极片8的作用就是减少径向力。这些新颖的极片8减少了径向力,而无需增加极片8与连接片4的距离。通过削弱相应点上的极片8的厚度来减少作用的径向力。这是通过一个倒角12和/或通过非铁磁材料来实现的,该非铁磁材料取代了剩余极片8的铁磁材料。

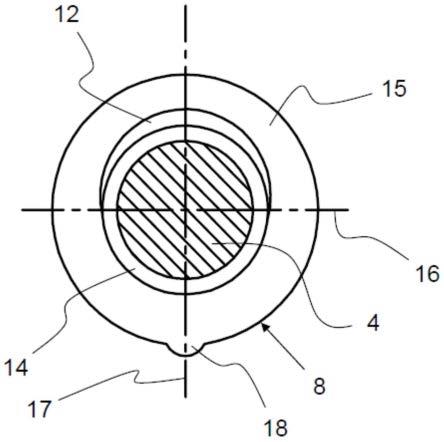

46.图2显示了根据本发明的具有倒角12的极片8。转子轴2的连接片4被安排在一个中

心开口14中,因此在连接片4和极片8的盘环15之间有一个环形间隙。极片8在安装位置有一个水平轴16和一个垂直轴17。在垂直轴17的方向上,倒角12被安排在盘环15的上部区域。这里的倒角12是月牙形的,因此径向力沿垂直轴17最低,并逐渐增加到水平轴16。为了能够在推力轴承5中准确地安装极片8,它的下端有一个凸起18,可以插入推力轴承5的轴承座6的凹槽中。

47.尽管中心开口14和连接片4是圆形的,并且在中心连接片4和盘环15的内周面之间形成了均匀的环形间隙,但盘环15上的倒角12减少了连接片4上的径向力,从而减少了转子轴2上的径向力。然而,倒角12减少了转子轴2从支撑盘9的轴承夹层中抬出的风险。

48.图3a和3b显示了根据本发明的带倒角12的极片8的剖面,如图2中的俯视图所示。图3a显示了一个双面倒角12。这意味着极片8的厚度从两边均匀地减少,因此在横截面上形成一个锥形的三角形。另外,也有可能从两个阶段形成一个梯形,极片8在最窄处仍有一定厚度。根据所需的径向力的减少,可以改变倒角12或极片8的剩余壁厚。倒角12向水平轴16逐渐变细。

49.图3b显示了一个类似的极片8的横截面。这里的倒角12只安排在一侧。极片8的厚度相应地减少了。这里倒角12也是逐渐向水平轴16变细。但是,倒角12也可以是楔形的,从而使极片8在倒角12的区域是均匀的削弱。这在图3c中显示。

50.图4显示了具有楔形倒角12和中断19的极片8的俯视图。盘环15相应地不是连续的。径向力在中断19的区域大大减少,而在倒角12的区域则更强。

51.图5显示了一个带有插件20的极片8。插件20由非铁磁性材料制成,例如铝或塑料。在这个例子中,插件20与极片8的其余部分摩擦连接。它既可以是注塑的,也可以是浇铸的,或者,例如,胶合的。在插件20的区域,轴向轴承的径向力被大大减少,甚至完全减少。

52.与图5类似,图6显示了一个带有插件20的极片8。插件20通过爪子21与极片8正面连接。例如,爪子21可以被夹在极片8的其余部分。插件20减少了连接片4和极片8的内圆周之间的自由环形间隙。因此,中心开口14的高度在垂直轴17的方向上小于水平轴16的方向。以这种方式设计的插件20为连接片4集成了一个启动保护装置13。如果连接片4或转子轴2从中心位置向上移动,它就会接触到启动保护装置13处的插件20。这可以防止连接片4和极片8之间的导电接触。如果插件20是由滑动轴承材料制成的,也可以确保即使频繁接触也不会出现过度磨损。

53.图7显示了带有倒角12的极片8的俯视图。另一个插件20被安排在垂直轴17的区域。插件20被契合地连接到极片8上。插件20有一个凹槽22,这使它具有弹性。当连接片4接触到插件20时,插件20弹性弯曲,从而使连接片4或转子轴2在其挠曲中被制动,并可返回到中心起始位置。

54.图8显示了一个推力轴承5的剖面图,该推力轴承5带有非铁磁性材料制成的极片8。非铁磁材料被安排在极片8的内圆周的部分区域(见图9)。此外,从轴承座6中的极片8的排列可以看出,在极片8和永久磁环7或外侧极片8和轴承座6之间安排了一个弹性环23。这使得极片8在受到轴向冲击时能够发生偏移。当转子轴2或连接片4被插入或从推力轴承5的轴承座6中取出时,就会发生这种冲击。从而避免对极片8造成损伤。

55.图9显示了在盘环15的内周上有一个插件20的极片8。插件20和盘环15的内周面相互融合,使圆形的中心开口14保持不变。这也使得垂直轴17方向上的径向力得以减少。

56.本发明不限于所示和所述的实施方案。在专利权利要求范围内的各种变化都是可能实现的,本发明的各种特征可以组合使用,也可以被应用在不同的实施例中。

57.附图标记:

58.1纺纱转子

59.2转子轴

60.3转子锅

61.4连接片

62.5推力轴承

63.6轴承座

64.7永久磁环

65.8极片

66.9支撑盘

67.10传动带

68.11支撑盘轴承

69.12倒角

70.13启动保护装置

71.14中心开口

72.15盘环

73.16水平轴

74.17垂直轴

75.18凸起

76.19中断

77.20插件

78.21爪子

79.22凹槽

80.23环

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1