柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法

1.本发明涉及包芯纱技术领域,尤其涉及一种柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法。

背景技术:

2.苎麻纤维等刚性纤维具有轻质、高强高模、价格低廉、可生物降解等优点,但是苎麻纤维由于刚性大、延展性小,纺纱时不易弯曲抱合、纱线毛羽过多,柔软性差等缺点,使得其纺纱性能和穿着舒适性较差,不适用于一些高性能纺织领域。为改善刚性苎麻纤维的性能缺陷,提高其应用效果,将其与其他高性能纤维进行混纺是一种有效途径。

3.专利cn201711327198.4公开了一种麻纤维包芯纱线及其制作方法,采用弹性纱线体或者非弹性纱线体作为芯纱,麻纤维均匀缠绕在纱线体的表面形成包芯纱。专利cn202010416090.8公开了一种高性能亚麻包芯纱的制备方法,将氨纶纤维和t-400纤维相互捻合作为芯纱,将亚麻长条、涤纶纤维、蛋白纤维混合依次走并条机纺成外层粗纱,外层粗纱包覆芯纱得到包芯纱。此种方法虽然可以通过外层麻纤维的一定加捻和包缠,提高纱线整体的弹性,但麻纤维本身的毛羽问题无法解决,且苎麻柔性和舒适性差,穿戴性较差。专利cn201310022902.0公开了一种棉纤维与大麻纤维混纺包芯纱线的制备方法,将棉纤维和麻纤维混纺的高支纱作为纱芯,将棉纱作为包覆层,制得包芯纱,具有柔软舒适和吸湿排汗等特征,同时避免了麻纤维手感粗硬以及染色性不高的问题。但是其毛羽指数仍然较高,且强力和柔性该纱幅度低。

4.因此,如何同时克服苎麻纤维的毛羽裸露及刚性问题,提高苎麻纤维成纱弹性与柔软性,从而得到一种低成本、高强力、且柔弹性良好的舒适苎麻包芯纱是亟待解决的问题。

5.有鉴于此,有必要设计一种从根本上改变纱线结构,提高麻类等刚性纤维的复合纱线强力、弹性和柔软性的纳纤条带包裹刚性纤维包芯纱的制备方法,以解决上述问题。

技术实现要素:

6.为了克服上述现有技术的不足,本发明的目的在于提供一种柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法,将刚性纤维须条与无纺布条带和纳米纤维进行复合包芯纺纱,制备一种低成本、强力高、透气且柔软有弹性的高性能纱线。

7.为实现上述发明目的,本发明提供了一种柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法,包括以下步骤:

8.s1.将经细纱机牵伸系统牵伸后的刚性纤维须条作为芯层,将微米级纤维无纺布条带作为外包层,共同喂入由细纱机前罗拉和前胶辊啮合形成的前罗拉钳口后,叠合式输出进入纺纱段,进行包芯加捻;

9.s2.待所述无纺布条带包覆所述刚性纤维须条,从所述前罗拉钳口输出后,将静电

纺纳米纤维连续喷射至外层的所述微米级纤维无纺布条带上,并继续加捻成纱,即得到高强力柔性纳纤条带裹覆刚性纤维的包芯纱。

10.进一步的,所述高强力柔性纳纤条带裹覆刚性纤维的包芯纱中所述无纺布条带与刚性纤维须条以及静电纺纳米纤维的质量比为1:(0.1-0.4):(0.05-0.1)。

11.进一步的,所述无纺布条带的宽度为0.1-1cm,线密度为20-200g/km。

12.进一步的,所述无纺布条带和所述静电纺纳米纤维均为疏水纤维,且所述静电纺纳米纤维为弹性纳米纤维,以赋予所述高强力柔性纳纤条带裹覆刚性纤维的包芯纱芯吸效应,加快水分传递。

13.进一步的,所述的刚性纤维须条为芳纶纤维或碳纤维或高强聚酯纤维或苎麻纤维或大麻纤维或黄麻纤维或亚麻纤维或罗布麻纤维中一种或多种;所述无纺布条带为聚丙烯纤维无纺布条带、尼龙纤维无纺布条带、涤纶纤维无纺布条带或棉纤维无纺布条带;所述静电纺纳米纤维为聚氨酯纳米纤维或聚偏氟乙烯纳米纤维。

14.进一步的,所述包芯加捻采用环锭纺工艺;所述纳纤条带包裹刚性纤维的包芯纱的捻度为30-80t/10cm,纺纱速度为3-8m/min。

15.进一步的,步骤s2中,所述静电纺纳米纤维的直径为100-500nm,优选为200-300nm。

16.进一步的,所述高强力柔性纳纤条带裹覆刚性纤维的包芯纱的有害毛羽指数小于10根/10m,相比常规刚性纤维须条加捻成纱降低98%以上;弹性模量相比常规刚性纤维须条加捻成纱降低95%以上,断裂强力相比常规刚性纤维须条加捻成纱提高20%以上。

17.一种柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法,包括以下步骤:

18.s1.通过静电纺丝,在无纺布条带一侧喷射一层静电纺纳米纤维,得到纳米纤维复合无纺布条带;

19.s2.将经细纱机牵伸系统牵伸后的刚性纤维须条作为芯层,将所述纳米纤维复合无纺布条带作为外包层,共同喂入由细纱机前罗拉和前胶辊21啮合形成的前罗拉钳口后,叠合式输出进入纺纱段,进行包芯加捻,即得到高强力柔性纳纤条带包裹刚性纤维须条的复合包芯纱;其中,纳米纤维朝向芯层一侧设置。

20.进一步的,所述无纺布条带的宽度为0.1-1cm,线密度为20-200g/km;所述无纺布条带与刚性纤维须条以及纳米纤维的质量比为1:(0.1-0.4):(0.05-0.1);所述无纺布条带优选为聚丙烯纤维无纺布条带、尼龙纤维无纺布条带、涤纶纤维无纺布条带或棉纤维无纺布条带;所述静电纺纳米纤维优选为聚氨酯纳米纤维。

21.本发明的有益效果是:

22.1.本发明提供的柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱方法,将刚性纤维纤维须条作为芯层,将微纳纤维网的无纺布条带作为外包层,进行包芯纺纱,同时在其外层喷射静电纺纳米纤维,进行同步加捻,显著提高包覆效果,降低毛羽指数,进而提高复合纱线的力学强度和透气性等性能。

23.2.本发明优选麻纤维须条作为芯层,减少裸露在外的苎麻纤维,从而提高包芯纱表面结构的均匀性和稳定性。与此同时,采用无纺布条带先对麻纱条进行初步包覆,一方面无纺布条带具有一定宽度,便于将麻纤维须条充分包覆,另一方面,无纺布条带和麻纤维须

条均价廉易得,可显著降低成本,简化制备工艺,提高效率;接着,采用连续纺出的纳米纤维喷射至无纺布条带外层,利用显著低于无纺布条带直径的纳米纤维进一步对无纺布条带进行填充和包覆,可显著提高包芯纱强力,降低毛羽指数。当外包层选用疏水纤维时,还能提高芯吸效应,从而提高织物的干爽性和导湿速率。

24.3.本发明还通过现在无纺布条带一侧喷射纳米纤维,然后对麻纱条进行包覆,同样能够得到高强力、低模量的包芯纱,且其接触角和透气性提高最明显,为干爽舒适性织物的制备提供一种有效途径。

25.4.本发明能够同时克服麻纤维成纱毛羽过多、刚性大、弹性小的性能缺陷,制备了一种低成本且综合性能优异的复合包芯纱,性能优异、制备方法简单易操作,便于进行工业化大规模制造。

附图说明

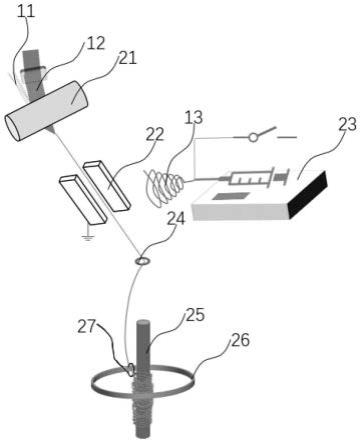

26.图1为本发明提供的柔性微纳纤维网条带增强式裹覆刚性纤维复合成纱的环锭纺纱示意图。

27.图2为本发明制备的不同试样的有害毛羽指数数据图。

28.图3为本发明制备的不同试样的表面水接触角测试结果图。

29.图4为本发明制备的不同试样的透气率测试结果图。

30.图5为本发明制备的不同试样的芯吸高度测试结果图。

31.附图标记

32.11-刚性纤维须条;12-无纺布条带;13-静电纺纳米纤维;

33.21-前胶辊;22-二级板;23-静电纺丝装置;24-导纱钩;25-集纱管;26-钢领;27-钢丝圈。

具体实施方式

34.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

35.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

36.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

37.如图1所示,本发明在传统的环锭纺纱基础上,进行包芯纺纱装置和工艺的改进,即在芯纱与包覆层汇合的前胶辊21与卷绕单元之间增设一个静电纺丝装置23,以使静电纺纳米纤维13连续喷射于处于加捻过程中的包芯纱外层,并同步加捻(通过集纱管25的旋转实现加捻),通过导纱钩24调节苎麻包芯纱的张力和方向,然后经过钢丝圈27和钢领26,将苎麻包芯纱缠绕收集于集纱管25上。具体地,本发明提供的一种高强力柔性纳纤条带苎麻包芯纱的制备方法,包括以下步骤:

38.s1.将经细纱机牵伸系统牵伸后的刚性纤维须条11作为芯层,将微米级纤维无纺布条带12作为外包层,共同喂入由细纱机前罗拉和前胶辊21啮合形成的前罗拉钳口后,叠合式输出进入纺纱段,进行包芯加捻;

39.s2.待所述无纺布条带12包覆所述刚性纤维须条11,从所述前罗拉钳口输出后,将静电纺纳米纤维13连续喷射至外层的所述微米级纤维无纺布条带12上,并继续加捻成纱,即得到高强力柔性纳纤条带裹覆刚性纤维的包芯纱。

40.通过采用上述技术方案,将刚性纤维须条11作为芯层,能够利用外包层的包覆作用,显著降低麻纱条的毛羽指数,减少裸露在外的刚性纤维,从而提高包芯纱表面结构的均匀性和稳定性。与此同时,采用无纺布条带12先对刚性纤维须条11进行初步包覆,无纺布条带12具有一定宽度,便于将刚性纤维须条11充分包覆,而且能够简化制备工艺,提高效率;接着,采用连续纺出的纳米纤维13喷射至无纺布条带外层,利用显著低于无纺布条带直径的纳米纤维13进一步对无纺布条带进行填充和包覆,可显著提高包芯纱强力,降低毛羽指数,实验结果表明,包芯纱的断裂伸长率和柔性均得到进一步提高。

41.高强力柔性纳纤条带苎麻包芯纱中无纺布条带与刚性纤维须条11以及纳米纤维的质量比为1:(0.1-0.4):(0.05-0.1)。通过包覆适量的纳米纤维,有助于提高包覆效果,并利用纳米纤维的超细直径提高比表面积。纳米纤维量过多时,可能会由于包覆度有限,导致纳米纤维本身形成毛羽,从而影响条干外观。

42.步骤s1中,无纺布条带的宽度为0.1-1cm,线密度为20-200g/km。

43.优选地,刚性纤维须条11为芳纶纤维、碳纤维、高强聚酯纤维、苎麻纤维、大麻纤维、黄麻纤维、亚麻纤维或罗布麻纤维中一种或多种;无纺布条带为聚丙烯无纺布条带、尼龙纤维无纺布条带、涤纶纤维无纺布条带或棉纤维无纺布条带;静电纺纳米纤维为聚氨酯纳米纤维或聚偏氟乙烯纳米纤维。步骤s2中,静电纺纳米纤维的直径为100-500nm,优选为200-300nm。纳纤条带苎麻包芯纱的捻度为30-80t/10cm,纺纱速度为3-8m/min。

44.在一些实施方式中,无纺布条带和静电纺纳米纤维均为疏水纤维,且静电纺纳米纤维为弹性纳米纤维,刚性纤维须条11为亲水纤维。如此设置,通过疏水纤维将亲水性的刚性纤维须条11包覆在内,从而赋予高强力柔性纳纤条带裹覆刚性纤维的包芯纱芯吸效应,加快水分传递。而且,由于包覆效果极好,裸露在外的刚性纤维极少,因此外层疏水性优异;纳米纤维的疏水性和弹性赋予包芯纱良好的疏水性和弹性。

45.当刚性纤维须条11为苎麻纤维须条时,通过上述方法得到的高强力柔性纳纤条带苎麻包芯纱的有害毛羽指数小于10根/10m,相比所述麻纱条降低98%以上;弹性模量相比所述麻纱条降低95%以上,断裂强力相比所述麻纱条提高20%以上。

46.本发明还提供一种高强力柔性纳纤条带苎麻包芯纱的制备方法,包括以下步骤:

47.s1.通过静电纺丝,在无纺布条带12一侧喷射一层静电纺纳米纤维13,得到纳米纤维复合无纺布条带;

48.s2.将经细纱机牵伸系统牵伸后的刚性纤维须条11作为芯层,将所述纳米纤维复合无纺布条带作为外包层,共同喂入由细纱机前罗拉和前胶辊21啮合形成的前罗拉钳口后,叠合式输出进入纺纱段,进行包芯加捻,即得到高强力柔性纳纤条带包裹刚性纤维须条11的复合包芯纱;其中,纳米纤维朝向芯层一侧设置。

49.所述无纺布条带的宽度为0.1-1cm,线密度为100-300g/km;所述无纺布条带与刚

性纤维须条11以及纳米纤维的质量比为1:(0.1-0.4):(0.05-0.1);所述无纺布条带优选为聚丙烯纤维无纺布条带、尼龙纤维无纺布条带、涤纶纤维无纺布条带或棉纤维无纺布条带;所述静电纺纳米纤维优选为聚氨酯纳米纤维或聚偏氟乙烯纳米纤维。

50.通过采用上述技术方案,先将纳米纤维喷射至无纺布条带表面,能够提高无纺布条带的致密性和强力,并减小其本身的毛羽指数,然后再将纳米纤维一侧作为内层,对刚性纤维须条11进行包覆,得到的包芯纱强力和疏水性均显著提高,毛羽指数显著降低,并具有较好的柔弹性。因此,本发明通过将麻纤维须条、无纺布条带和纳米纤维三者复合,可以得到一种综合性能优异,且具有液态水分管理能力的包芯纱,其制备方法简单,成本低,便于规模化制备。

51.实施例1

52.一种高强力柔性纳纤条带裹覆苎麻纤维的包芯纱的制备方法,包括以下步骤:

53.s1.将麻纱条作为芯层,将8mm宽的聚丙烯无纺布条带作为外包层,共同喂入环锭纺前罗拉,进行包芯加捻,以使无纺布条带在旋转加捻过程中将麻纱条包覆于内层;

54.s2.待无纺布条带包覆麻纱条,从前罗拉输出后,将平均直径为250nm的聚氨酯静电纺纳米纤维连续喷射至外层的无纺布条带上,并同步加捻成纱,最后卷绕至纱筒上,即得到高强力柔性纳纤条带苎麻包芯纱,记为纳纤条带苎麻包芯纱。无纺布条带与苎麻以及纳米纤维的质量比为1:0.3:0.08,纺丝速度为4m/min,捻度为50t/10cm。

55.实施例2

56.一种高强力柔性纳纤条带包裹刚性纤维(苎麻纤维)的包芯纱制备方法,包括以下步骤:

57.s1.通过静电纺丝,在8mm宽的聚丙烯无纺布条带一侧喷射一层聚氨酯纳米纤维(平均直径为250nm),得到纳米纤维复合无纺布条带;

58.s2.将麻纱条作为芯层,将纳米纤维复合无纺布条带作为外包层,共同喂入前罗拉,进行包芯加捻,即得到高强力柔性纳纤条带苎麻包芯纱,记为条带纳纤苎麻包芯纱;其中,纳米纤维一侧朝向内层设置。无纺布条带与苎麻以及纳米纤维的质量比为1:0.3:0.08,纺丝速度为4m/min,捻度为50t/10cm。

59.对比例1

60.一种高强力柔性纳纤条带包裹苎麻纤维的包芯纱制备方法,与实施例1相比,不同之处在于,未喷射纳米纤维,得到条带苎麻包芯纱。

61.请参阅图2所示,可以看出,苎麻原纱的有害毛羽指数高达363.5根/10m,通过单纯条带包覆后,有害毛羽指数降为159.5根/10m(对比例1),而通过本发明的方法,进一步包覆纳米纤维后,有害毛羽指数显著下降。其中,后包覆纳米纤维(实施例1)的有害毛羽指数下降最明显,降低99%,仅为3.7根/10m。先包覆纳米纤维(实施例2)的有害毛羽指数降低77.8%。可见,本发明通过进一步外包纳米纤维,能够显著降低包芯纱的毛羽指数,提高包覆效果,进而提高包芯纱的性能。

62.表1各式样机械性能测试结果

[0063][0064][0065]

从表1可以看出,单纯的苎麻原纱断裂伸长率仅有5.44%,弹性模量高达518.501cn/tex,可见其刚性大,柔性差。通过无纺布条带包覆后,强力和断裂伸长率有所提高,弹性模量显著下降。而进一步在外层包覆纳米纤维后,强力和断裂伸长率进一步提高,且弹性模量进一步降低。纳米纤维包覆与无纺布条带内层的试样,强力最高,但断裂伸长率比实施例1略低,弹性模量比实施例1略高。由此可见,纳米纤维包覆至外层的包芯纱具有更优异的包覆效果,且柔弹性更佳。这可能是因为弹性纳米纤维在无纺布条带内层,加捻后限制了其伸展性,从而不利于充分发挥其柔弹效果。

[0066]

请参阅图3所示,可以看出,本发明通过复合纳米纤维后,包芯纱表面接触角显著提高,即疏水性提高。其中,纳米纤维在内层的实施例2的接触角比实施例1的略大,实施例1的接触角比单纯包覆无纺布条带的大,可见,无论在内层还是外层包覆纳米纤维均能提高疏水性。

[0067]

从图4可以看出,通过包覆纳米纤维后,包芯纱的透气性比单纯包覆无纺布条带的有所提高,且比市面上的棉织物透气性更优。可见本发明为低成本、高透气性、高舒适性和高强力织物用纱线提供了一种有效的制备途径,而且其内层亲水,外层疏水形成芯吸效应,有助于提高织物的干爽性,并提高导湿速率,因此穿戴性极好,芯吸高度测试结果如图5所示。

[0068]

综上所述,本发明提供的高强力柔性纳纤条带苎麻包芯纱,将麻纱条作为芯层,将无纺布条带作为外包层,进行包芯纺纱,同时在其外层喷射静电纺纳米纤维,进行同步加捻,显著提高包覆效果,降低毛羽指数,减少裸露在外的苎麻纤维,从而提高包芯纱表面结构的均匀性和稳定性。本发明能够同时克服苎麻纤维毛羽指数高和刚性高的缺陷,制备了一种低成本且综合性能优异的复合包芯纱,制备方法简单易操作,便于进行工业化大规模制造,市场应用前景可观,经济价值显著。

[0069]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1