一种旋风气流辅助装置及熔体微分静电纺丝装置的制作方法

1.本发明属于静电纺丝装置技术领域,涉及一种旋风气流辅助装置及熔体微分静电纺丝装置。

背景技术:

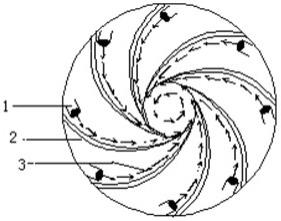

2.专利cn104862786b公开了一种熔体微分静电纺丝装置,如图1~2所示,其包括旋风气流辅助装置,旋风气流辅助装置是由进气孔4、环向风腔5和四个呈中心对称的出气孔1组成,出气孔1轴线与水平轴和铅垂轴分别呈45度和20度,出气孔1轴线与水平轴呈45度能够使气流进入到旋风气流辅助装置形成旋风效果,见图1,有助于纤维的聚拢和牵伸;出气孔1轴线与铅垂轴呈20度能够有助于气流向下运动,见图2,使旋风气流辅助装置上部形成局部负压,从而旋风气流辅助装置内部环向风腔对纤维有一种引力,辅助纤维落入旋风气流辅助装置,同时旋风气流辅助装置向下的高速气流有助于纤维的牵伸,进一步细化纤维,该旋风气流辅助装置通过4个呈中心对称的出气孔1与水平轴和铅锤轴分别呈45度和20度使气流形成旋风,此过程形成的旋风不稳定,四个出气孔1之间的气流扰动大,同时通过一个位置进气孔4输入空气,4个出气孔1的气流气压不稳,形成的旋风稳定性差,同时气口出来后气流通过在腔体内部旋转形成旋风,风速太小很难形成稳定旋风,风速太大容易将纳米纤维吹断,气流速度难以控制。

3.因此,研究一种旋风稳定性好且气流速度可控的一种旋风气流辅助装置及熔体微分静电纺丝装置,具有十分重要的意义。

技术实现要素:

4.本发明的目的是解决现有技术中存在的问题,提供一种旋风气流辅助装置及熔体微分静电纺丝装置。

5.为达到上述目的,本发明采用的技术方案如下:一种旋风气流辅助装置,内设环向风腔,环向风腔为大端在上且小端在下的倒圆台形,环向风腔的腔壁上设有多个导流板和多个出气孔,多个导流板和多个出气孔的数量都为两个以上;各导流板沿环向风腔的腔壁自上向下螺旋盘绕,各导流板的螺旋角度相同,每相邻两个导流板和环向风腔的腔壁围成一螺旋凹槽;多个出气孔设置在环向风腔的腔壁的上部;所述多个出气孔与所述多个导流板一一对应,各出气孔都位于其对应的导流板的同一侧,各出气孔的中心轴c都倾斜向下,且朝向与其对应的导流板的位置a,中心轴c与位置a处导流板的切线的夹角为30~45

°

,中心轴c与位置a处导流板的切线的夹角不能为直角,必须为锐角,以保证气流从出气孔出来后斜对着导流板,使得气流充分沿着环向风腔内部向下流动,形成涡旋气流,夹角过大,部分气流会导流板被反弹,直到90

°

时,气流会被全部反弹,不能生产涡旋气流,产生气流扰动;角度太小时,气流大部分不能充分的沿着导流板运动,气流旋转不充分,气流增大后形成湍流,

不利于纳米纤维集束。

6.本发明有效解决了专利cn104862786b的旋风气流辅助装置存在的旋风稳定性差且气流速度难以控制的问题,具体原理如下:本发明的旋风气流辅助装置在使用时,气体经过出气孔吹出后,顺着导流板螺旋向下,在腔体内部形成向下出气的涡旋气流,环向风腔上端内壁设置出气孔,出气孔的出气方向与导流板的切线呈30~45

°

夹角,气流从出气孔出来时受到导流板的引导,顺着环向风腔内壁向底部旋转向下,多组气流同时旋转向下,逐渐汇聚,最后形成涡旋气流;本发明中形成的涡旋气流是在倒圆台形环向风腔中定向流动的,定向多孔气流,大小可控,气流更容易在环向风腔内形成稳定的涡旋气流,在环向风腔表面形成稳定的气流层,更易适宜强度较弱的纳米纤维在静电场拉伸的过程中的聚拢;本发明中的涡旋气流是通过环向风腔内的导流板引导形成,且可以通过每个出气孔调节气流量的大小,因此气流沿环向风腔的内壁逐渐形成涡旋气流比较稳定,且速度更易控制。

7.作为优选的技术方案:如上所述的一种旋风气流辅助装置,环向风腔的上端直径为10~80cm,下端直径为5~40cm,高度为5~50cm;上端直径根据纳米纤维制备工艺所取,如此设置可避免由于直径过大导致的上端纤维的集束变得困难,同时需要更大的进气量来保证形成涡旋气流,达到纳米纤维集束效果,也可避免由于直径过小导致的上端的有效面积变小,纳米纤维太少难以收集;下端直径与上端直径相对应,如此设置可避免直径过大导致的形成的涡旋气流角度太小,纳米聚拢效果差,集束困难,也可避免直径过小导致的下端的出气孔气流压力增大,容易将纳米纤维拉断;高度如此设置可避免由于高度过小导致的作用不明显,也可避免由于高度过大导致的环向风腔内部的行程过大,气流更容易形成湍流,不利于纳米纤维集束。

8.如上所述的一种旋风气流辅助装置,各导流板的上端与环向风腔的腔壁的上端相交且交点沿圆周均布,各导流板的下端与环向风腔的腔壁的下端的距离为环向风腔高度的10%~30%,如此设置可避免由于距离过小导致的纳米纤维在导流板上挂丝,也可避免由于距离过大导致的环向风腔的内部气流未完全形成涡旋气流,同时环向风腔出口容易形成气流扰动,纳米纤维难以聚拢集束;导流板的数量为4~32,如此设置既可以避免由于导流板数量过少导致的较难形成涡旋气流,又可以避免由于内部隔板过多造成环向风腔内部空间位置拥堵。

9.如上所述的一种旋风气流辅助装置,各螺旋凹槽的形状和尺寸相同。

10.如上所述的一种旋风气流辅助装置,各螺旋凹槽的深度自上而下逐渐减小,即导流板相对于环向风腔的腔壁凸起的高度自上而下递减,如此设计的原因在于:在环向风腔的上部,导流板相对于环向风腔的腔壁凸起的高度较大,能够对气流进行及时引导,在环向风腔的下部,涡旋气流逐渐形成,此时无需导流板继续发挥对涡旋气流的引导作用,同时环向风腔的下部直径较小,导流板相对于环向风腔的腔壁凸起的高度如果较高,将会导致环向风腔的出口的空间变小,不利于纳米纤维的收集。

11.如上所述的一种旋风气流辅助装置,各螺旋凹槽的深度自上而下逐渐由1~5cm减小至0;螺旋凹槽在环向风腔上端具有一点的深度保证气流可以充分的沿着凹槽边缘导流板螺旋向下,形成涡旋气流,本发明设置螺旋凹槽在环向风腔上端的深度为1~5cm既可避免由于深度过大导致的纳米纤维收集过程中更容易在导流板上形成挂丝,以及环向风腔内部

中间空白面积减小,不利于纳米纤维的收集,也可避免由于深度过小导致的当气流过大时,出气孔的气流容易溢过导流板,形成湍流,扰乱环向风腔内部涡旋气流的形成;螺旋凹槽的最小深度设置为0mm是因为环向风腔内部自上向下的涡旋气流已经逐渐形成,如果还存在螺旋凹槽,将使得环向风腔内部的空间变小,容易引起气流波动,不利于纤维集束。

12.如上所述的一种旋风气流辅助装置,所述多个出气孔的出气口的形状都为椭圆形,尺寸都相同,所述多个出气孔的出气口与各导流板的上端的间距相同都为环向风腔高度的3%~10%,如此可避免由出气口流出的气流溢过导流板到隔壁凹槽内,扰乱环向风腔内部涡旋气流的形成。

13.如上所述的一种旋风气流辅助装置,各出气孔与其对应的导流板的水平距离相同,都为1~5cm,如此可避免由于水平距离过小导致的气流较大情况下,气压高,对导流板的冲击较大,气流更容易溢过导流板,也可避免由于水平距离过大导致的气流较小情况下,气压较小,难以顺着导流板螺旋向下形成稳定的气流。

14.本发明还提供一种熔体微分静电纺丝装置,包括如上任一项所述的旋风气流辅助装置。

15.有益效果:(1)本发明的一种旋风气流辅助装置,旋风稳定性好,气流速度可控;(2)本发明的一种熔体微分静电纺丝装置,结构简单,容易操作。

附图说明

16.图1为现有技术的旋风气流辅助装置的俯视图;图2为现有技术的旋风气流辅助装置的剖视图;图3为本发明的旋风气流辅助装置的俯视图;图4为本发明的旋风气流辅助装置的立体结构示意图;其中,1-出气孔,2-导流板,3-气流,4-进气孔,5-环向风腔。

具体实施方式

17.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

18.实施例1一种旋风气流辅助装置,如图3~4所示,内设环向风腔5;环向风腔5为大端在上且小端在下的倒圆台形;环向风腔5的上端直径为18cm,下端直径为9cm, 高度为8cm;环向风腔5的腔壁上设有8个导流板2和8个出气孔1;各导流板2的上端与环向风腔5的腔壁的上端相交且交点沿圆周均布,各导流板2的下端与环向风 腔5的腔壁的下端的距离为环向风腔5高度的10%;各导流板2沿环向风腔5的腔壁自上向下螺旋盘绕,各导流板2的螺旋角度相同(都为30度),每 相邻两个导流板2和环向风腔5的腔壁围成一螺旋凹槽;各螺旋凹槽的形状和

尺寸相同;各螺旋凹槽的 深度自上而下逐渐由2cm减小至0;8个出气孔1设置在环向风腔5的腔壁的上部;8个出气孔1与8个导流板2一一对应,各出气孔1 都位于其对应的导流板2的同一侧,与其对应的导流板2的水平距离相同,都为2cm;各出气孔1的中 心轴c都倾斜向下,且朝向与其对应的导流板2的位置a,中心轴c与位置a处导流板2的切线的夹角 为30

°

;8个出气孔1的出气口的形状都为椭圆形,尺寸都相同;8个出气孔1的出气口与各导流板2的 上端的间距相同都为环向风腔高度的5%;气体经过出气孔1吹出后,顺着导流板2螺旋向下,在腔体 内部形成向下出气的涡旋气流3;环向风腔5的外壁上设有进气孔,进气孔与出气孔1连通,进气孔与送风装置连接。

19.一种熔体微分静电纺丝装置,基本同专利cn104862786b,不同之处仅在于旋风气流辅助装置,旋风气流辅助装置为如上所述的旋风气流辅助装置。

20.采用如上所述的熔体微分静电纺丝装置制备纤维,具体过程如下:在料筒中加入聚丙烯固体颗粒,3分钟后熔体在喷头外锥面表面均匀分布一层熔体薄膜,然后在电场的作用下熔体在喷头尖端形成泰勒锥并形成熔体射流,熔体射流在电场力作用下,进入倒圆台腔体内,同时在进气孔通入10m/s的高速气流,从出气口1吹出,在倒圆台腔体内形成顺着导流板螺旋向下的稳定气流,熔体射流逐渐凝固,在螺旋气流的作用下,沿轴向拉升,同时收集聚拢成形成一束纳米纤维;其中,熔体温度230℃,产生电场的高压静电发生器电压为50kv。

21.本发明通过在倒圆台腔体内形成顺着导流板螺旋向下的稳定气流使制得的纳米纤维缓慢拉伸,同时避免了气流过大造成的断丝,无法收集,纳米纤维沿气流方向充分拉伸,纤维直径在600~1600nm的范围内,在纳米纤维完全固化后聚拢收集,避免了纳米纤维间的并丝粘结现象。

22.对比例1一种熔体微分静电纺丝装置,基本同专利cn104862786b,不同之处仅在于旋风气流辅助装置的环向风腔的直径为18cm。

23.采用如上所述的熔体微分静电纺丝装置制备纤维,具体过程同实施例1。

24.采用对比例1的熔体微分静电纺丝装置在制备纳米纤维的过程中,由于纳米纤维的强度低,中间引导气流在纳米纤维未成型过程中进行引导,会使得纳米纤维在未固化的状态引导,气流较小时容易受到周围气流的扰动,气流过大形成的湍流容易造成断丝,不能形成稳定的纳米纤维长丝,同时对比例1的旋风气流辅助装置制得的纳米纤维,存在纳米纤维固化不完全而被收集,纳米纤维未经充分拉伸,纳米纤维之间粘连并丝,造成纳米纤维直径在800~3000nm的范围内,分布宽。

25.与实施例1相比,对比例1制得的纤维在气流过大时容易造成断丝,纤维收集过程固化不完全,纳米纤维丝束之间存在粘连并丝,纳米纤维直径范围分布宽,这是因为对比例1的旋风气流辅助装置存在的旋风稳定性差且气流速度难以控制的问题,而实施例1有效解决了该问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1