籽棉分离器的制作方法

1.本发明涉及一种籽棉分离器,该籽棉分离器具有排异性纤维功能。

背景技术:

2.异性纤维是指混入棉花中的非棉纤维,如化学纤维、丝、麻、毛发、塑料绳等。在棉花加工行业中,异性纤维也称为“三丝”,世界棉花贸易组织把异性纤维称为纤维性外来杂质(fibrous extraneous contamination)。异性纤维对棉花加工质量和棉花等级影响比较大,因此,对异性纤维进行排杂对于机采棉而言往往是非常必要的。

3.异性纤维中的化学纤维以地膜为主,在现代棉花种植中,地膜使用范围非常广泛,机采棉过程中地膜容易夹杂在籽棉当中,构成异性纤维。

4.随着我国农村劳动力人口减少,机采棉种植范围不断推广普及,机采棉占比在棉花领域不断增大。受棉花种植时气候因素的影响,需要敷设一层地膜保持温度才能保证种子的发芽率,待籽棉收获时,地膜仍然在田地存在,以至于籽棉在机械采摘过程中不可避免地混入大量地膜残膜,若不能及时清理出这些地膜残膜,一旦进入籽棉加工过程,是特别严重的“异性纤维”构成,将严重影响棉花加工质量和棉花等级,为后续纺纱厂加工带来难度。

5.目前市场上应用的籽棉分离器不具有排地膜功能,还需要进行人工除地膜或增设专业清理设备,人工清除效率低,清理地膜设备势必会增加较多的电耗。随着技术的发展,在籽棉分离器中增加适于例如地膜等异性纤维排出的装置正逐渐的被提出,但基本没有进行工程应用。

6.由于如地膜等化学纤维是异性纤维的最主要构成,化学纤维的特点是容易产生静电,因此,在被提出的一些解决方案中以静电分离的方式祛除化学纤维。典型地,如中国专利文献cn101570905a,其提出了一种专用的籽棉异性纤维分离机,其包括一个分离室,分离室内布设电极板,并且电极板间装有搅拌装置,在搅拌过程中使异性纤维产生静电,并且异性纤维的流化特性和静电特性与籽棉相差比较大,借以实现电极板对异性纤维的吸附。理论上,静电分离能够区分出异性纤维与籽棉,但搅拌本身容易使异性纤维与籽棉间产生缠绕,同时,由于籽棉清理通常拨打比较剧烈,籽棉流速也比较快,电极板能否很快的将异性纤维吸附有值得推敲之处,同时电极板随着吸附量的增加,如果不及时清理,吸附效果会逐渐下降。

7.不同于静电吸附对籽棉流流速等要求较高的影响,机械分离会具有更高的效率,发明人认为机械分离应是异性纤维从籽棉中分离出来的更适当方式。当前在该领域提出的解决方案也以机械分离方式为主流,如较早出现的中国专利文献cn103111419a,其提出了一种专用的采棉机配套残膜分离装置,其将分离装置配置在采棉机侧,也配置有分离室,在分离室内设有大网状滚筒、小网状滚筒和闭风器,其利用籽棉与残膜由棉流入口进入分离室后的空隙率、比表面积、密度等物理特性的差异,借助于大网状滚筒和小网状滚筒的配合将残膜分离出来。其分离方式与滚筒的转速直接相关,并需要与适当的风力相配合,因此对滚筒转速和风力大小,以及相互间的配合要求比较高。

技术实现要素:

8.本发明的目的在于提供一种具有相对较好排异性纤维能力的籽棉分离器。

9.在本发明的实施例中,提供了一种籽棉清理器,包括:机壳,该机壳顶部一侧开有物料进口,底部设有第一出口和第二出口;于进料方向上,第一出口位于第二出口后侧;上导流板,位于机壳内物料进口下侧,用于顺导物料,并使物料产生抛射流;尘笼总成,所配尘笼位于上导流板下方,并位于抛射流后侧,用于吸附物料中的异性纤维;落料装置,位于第一出口的上方,并与所述尘笼下部后侧配合,以剥落尘笼上所吸附的异性纤维;导流板总成,位于机壳内尘笼的下侧,用于将尘笼下方的机壳内腔主要分成异性纤维通道和籽棉通道;其中异性纤维通道的出口为所述第一出口,籽棉通道的出口为第二出口;闭风阀,配置在籽棉通道下部;引风装置,该引风装置通过管道连接至第一出口;以及动力总成,用于驱动尘笼和闭风阀,以及落料装置运动,其中尘笼与落料装置转向相同。

10.可选地,所述导流板总成包括位于落料装置下方的用于构建竖直通道的第一部分,以及位于第一部分前侧,并自尘笼下部后侧下方向下延伸并前倾的第二部分。

11.可选地,所述第一部分的上部包括一上部开口的圆柱腔,所述落料装置部分地容置在所述圆柱腔内,且与尘笼配合的部分自所述开口露出。

12.可选地,于所述尘笼的下方装有一毛刷,用于刷落吸附在尘笼上的籽棉;毛刷顶部与尘笼间留有3~7mm的间隙。

13.可选地,机壳的前面板的上部为弓形面板,下部为向下延伸并向后倾的平面板。

14.可选地,所述落料装置为:第一类落料装置,为毛刷转子;第二类落料装置,为橡胶叶片转子;或第三类落料装置,为转向相反的一对罗拉,形成对辊罗拉,相应两罗拉至少其一与尘笼配合以刮落尘笼所吸附异性纤维。

15.可选地,第一类落料装置中,轴向走向的毛刷条周向均匀地排布在筒形法兰上,毛刷条的数量为10~25条;第二类落料装置中,轴向走向的橡胶叶片周向均匀的排布在筒形法兰上,橡胶叶片的数量为6~10片;第三类落料装置中,两罗拉其一为与尘笼配合而梳理压制异性纤维的压膜罗拉,另一罗拉为与尘笼配合,以剥落异性纤维的剥棉罗拉,该剥棉罗拉与压膜罗拉配合以挤送拨膜罗拉所剥落异性纤维。

16.可选地,第二类落料装置中,橡胶叶片在筒形法兰上的装配方式是,为每一橡胶叶片提供一固定在筒形法兰上的基板,该基板上排布有基准孔;相应于基板,提供一压板,压板上开有与基准孔一一对位的对位孔,橡胶叶片上则

对位地开有安装孔,通过螺栓或铆钉基于基准孔、安装孔和对位孔的对位连接而将橡胶叶片夹持在基板与压板之间;第三类落料装置中,拨膜罗拉中心与尘笼中心的连线与水平面的夹角为10

°

~20

°

。

17.可选地,第二类落料装置中,基板上缘具有翻边,且背离压板的一侧设有加强板。

18.可选地,所述橡胶叶片转子所配橡胶叶片为4~8mm厚天然橡胶、人工橡胶或加线橡胶板。

19.在本发明的实施例中,利用进料的物料的初始速度,以及引风所带来的风送力,借助于上导流板使物料产生抛射流,因异性纤维,尤其是例如地膜,比表面积大,在抛射流中与籽棉会产生分离,籽棉前冲距离更长。进而,位于抛射流后侧的尘笼会产生一定的吸力,而将比表面积大,相对轻质的例如地膜吸附在尘笼上,前冲的籽棉因比表面积相对较小,且相对密度大,而不会或者极少量的吸附在尘笼上。吸附在尘笼上的异性纤维再通过与尘笼配合的落料装置剥落,送出;而籽棉则通过另一个通道送出,实现相对轻质的比表面积比较大的例如地膜的分离。整个生产过程具有连续性,且基于抛射,可以根据分离情况调整抛射的速度,以及尘笼、落料装置的速度加以适配,适应性相对较好。

附图说明

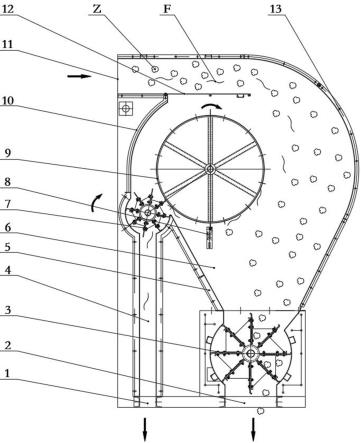

20.图1为第一实施例中籽棉分离器主剖结构示意图(省略引风部分)。

21.图2为第二实施例中籽棉分离器主剖结构示意图(省略引风部分)。

22.图3为第三实施例中籽棉分离器主剖结构示意图(省略引风部分)。

23.图4为一些实施例中籽棉分离器传动部分结构示意图。

24.图5为一些实施例中所配罗拉套体结构示意图。

25.图6为一些实施例中籽棉分离器主视结构示意图。

26.图7为一些实施例中橡胶叶片转子结构示意图。

27.图8为一些实施例中毛刷转子结构示意图。

28.图中:1.异性纤维出口,2.籽棉出口,3.闭风阀,4.异性纤维通道,5.导流板,6.籽棉通道,7.橡胶叶片转子,8.毛刷,9.尘笼,10.内弧形墙板,11.物料进口,12.上导流板,13.壳板,14.毛刷转子,15.下密封胶皮,16.托板,17.螺钉,18.罗拉总成,19.上密封胶皮,20.螺钉,21.电机减速机,22.主动链轮,23.传动链,24.多联链轮,25.传动链,26.传动链,27.从动链轮,28.从动链轮,29.传动链,30.从动链轮,31.引风机,32.引风管,33.转轴,34.法兰,35.橡胶叶片,36.连接板,37.基板,38.螺栓,39.平垫片,40.螺母,41.翻边,42.压板。

具体实施方式

29.应知,对于输送而言,输送所冲的方向通常称为前,背离的方向通常称为后,因此,对于物料进口11送入的物料,其在图1例示的结构中自左向右输送,此时左侧为后侧,右侧为前侧。在本发明的实施例中,除非特别说明,以物料进口11确定出的尽量方向确定籽棉清理器的前侧和后侧,以其为基本参考系。

30.例如图1所示的状态,物料被抛射出来会因重力下降,因此,基于本发明实施例的籽棉清理器具有确定的上下方向,对应于例如图1中所示的上下方向。

31.应知,对于尘笼9而言,在棉花加工领域是一种比较常见的配置,其端部配装有负

压管道(图1~3中未示出,图6右上部的圆筒状结构适配为负压管道),因尘笼9的存在,籽棉清理器壳体内腔呈负压状态,且因气流流向的影响,例如地膜f,在抛射流中更容易滞后,且会逐渐后移。相对而言,籽棉比重相对更大,比表面积则相对较小,前冲势头不容易因尘笼9的负压所全面遏制。

32.为清楚显示壳体内的结构,图1~3例示的籽棉清理器进行了简化处理,相对于三实施例的主剖结构示意图,并省略用于引风的管道,例如引风管31等,并且各动力部分也一起省略。图1~3例示的结构中,籽棉清理器包括壳体,可以用于构造出内腔,借以提供一个相对密闭的空间,以利于气力设备的配置。

33.图1~3例示的结构中,壳体于上部左侧开有物料进口11,机采棉可以由物料进口11通过例如风力输送的方式送入壳体。图中,壳体注有壳板13的部位为壳体的前面板,基于物料抛射的形态而表现为弓形板。壳板13的下部内收,用于收料,内收在图1~3中表现为向下向内延伸。

34.图1~3例示的结构中,壳体底部设有两个出口,位于图中左边的出口记为第一出口,位于图中右边的出口记为第二出口;这两个出口在进料方向上的位置关系为,第一出口位于第二出口后侧,也就是图中所示的左侧;其布局受限于前述的物料的抛射流所产生的分离和沉降效应。

35.产生抛射流,除了受物料进口11自身的影响外,为了获得预期的空间要求和抛射距离,在图1~3例示的结构中,于机壳内设置相应于物料进口的下侧用于承接物料进口的物料,向前导引物料的上导流板12,物料在上导流板12的末端失去依托而基于送料的初始速度产生抛射,从而产生物料的抛射流。

36.前述的分离与沉降,源于物料中不同成分的比表面积和自身的比重的不同,比表面积大,受气流影响也就越大,相反,则受气流影响相对较小,而稍有生活经验的人都知道,对于地膜f等轻质膜,在空气中稍有风力就会产生飘出去很远。但对于籽棉z,抛射出去后受风力相应相对较小,因此,同样速度抛射时,籽棉z可以飞出更远,而地膜f在飞行过程中所受风阻对其飞行影响比较大,而迅速减速,从而出现如图1~3中所示的籽棉流更靠前,而地膜f则相对靠后。

37.而尘笼9则是靠吸力吸附物料的部件,基于同样的原理,吸力对比表面积大的物料成分影响也相对较大,而更容易使例如地膜f靠近并吸附,而对籽棉z影响相对比较小,甚至无法明显影响籽棉的抛射轨迹,从而使得籽棉基于抛射自然下落,而尘笼则将轻质的比表面积比较大的异性纤维吸附在尘笼9上。

38.尘笼9包括圆筒形的侧面板为多孔板的网笼,其两端通常配有类似于轮辐的结构,以将网笼安装在尘笼轴上,其一端封接,一端为吸气口,使得尘笼9内产生负压,从而在多孔板处产生吸力。

39.在一些实施例中,形成网笼的尘笼网面选用2~3mm厚的钢板,网孔直径≤4mm的圆形孔,网孔太大容易把地膜f吸到尘笼9里面,一是导致转子不易刮剥,二是引起风机叶轮动平衡变化,从而损坏风机。网孔如果制作成长形孔,则容易将地膜等杂质吸附进尘笼里面,也不容易刮剥下来。

40.网孔直径通常也不宜过小,不宜小于2mm。

41.从位置关系上看,尘笼总成所配的尘笼9位于上导流板12的下方,换言之,物料流

不会直接冲击到尘笼9上,而表现在图1~3所示的状态,抛射流位于尘笼9的前侧,在抛射流下行的过程中,其中的异性纤维逐渐的吸附在尘笼9上。

42.进一步地,在图1~3例示的结构中,于尘笼9的左下侧配有落料装置,以将尘笼9上吸附的异性纤维剥落。

43.相应地,落料装置位于第一出口的上方,剥落的异性纤维掉入第一出口对应的异性纤维通道4中。

44.尘笼9在旋转过程中与旋转的落料装置相配合而将尘笼9上吸附的异性纤维剥落下来,即便是因尘笼9有一定吸力,少量的异性纤维不会马上掉落,也会因为堆积的异性纤维不能为尘笼9所吸附而掉落。

45.作为进一步的配置,异性纤维通道4内也是负压,从而能够吸引异性纤维进去。因此,适配于第一接口,异性纤维通道4通过管道连接引风装置,如图6中所示的引风机31,使异性纤维通道4内形成负压,从而被落料装置剥落的异性纤维能够很快的被排走。

46.图1~3例示的结构中,还配有一组导流板,用于在壳体内中下部构造出两个通道,即异性纤维通道4和籽棉通道6,显而易见的是,基于分离的构思可知,异性纤维通道4和籽棉通道6间在分离后的状态为相互隔离。显而易见的是,其中异性纤维通道4的出口为所述第一出口,籽棉通道6的出口为第二出口。

47.相应地,籽棉通道6的下方配有闭风阀3,由于棉花加工生产线中通常使用风力输送,因此闭风阀3为棉花加工设备中的常用配置,关于其原理在此不再赘述,本领域的技术人员对其有清楚的理解。

48.进一步地,由于尘笼9、落料装置,以及闭风阀3都需要有动力,因此,作为固有配置,籽棉清理器配有动力总成,以用于驱动尘笼9和闭风阀3,以及落料装置运动,其中尘笼9与落料装置转向相同,例如图1~3中两者都表现为顺时针转动。尽管在图3例示的第三实施例中,罗拉总成18为对辊罗拉,即包含两个罗拉,但直接用于剥落异性纤维的罗拉是直接与尘笼9配合的罗拉,该罗拉与尘笼9的转向应相同,因此,在此就剥落功能而言并不影响本领域技术人员对转向相同的正确理解。

49.前述的一组导流板整体上称为导流板总成,其包括位于落料装置下方的用于构建竖直通道的第一部分,该竖直通道即异性纤维通道4。在图1~3例示的结构中,导流板总成还构造出了籽棉通道6,因籽棉散落面相对较大,因此,其在图1~3例示的结构中,籽棉通道6为明显的上大下小的斗状,因此导流板总成包括位于第一部分前侧,并自尘笼9下部后侧下方向下延伸并前倾的第二部分,形成如图1~3中例示的籽棉通道6侧左侧面板,形成左侧收料结构,结合壳板13的下部的右侧收料结构形成斗状的籽棉通道6。

50.相应地,机壳的前面板的上部为弓形面板,下部为向下延伸并向后倾的平面板,从而符合抛射流的形态,并顺导下落的籽棉,向内收料。

51.进一步地,为了有利于异性纤维的收料,所述第一部分的上部包括一上部开口的圆柱腔,所述落料装置部分地容置在所述圆柱腔内,且与尘笼9配合的部分自所述开口露出。

52.尽管在大部分的籽棉 c不会被尘笼9所吸附,但在有些工况下仍会有少量的籽棉z吸附在尘笼9上,由于籽棉包含硬度相对较大的棉籽,被吸附在尘笼9上,其以尘笼表面为基准,高于例如地膜f的高度,因此于所述尘笼9的下方装有一毛刷8,用于刷落吸附在尘笼9上

的籽棉z。

53.相应地,毛刷8顶部与尘笼9间留有3~7mm的间隙,以避过例如地膜f等异性纤维,并刷落籽棉z。

54.关于所述落料装置在图1~3例示的结构中示出了三个实施例,依次是图1例示的第一实施例中适配的橡胶叶片转子7,配有该橡胶叶片转子7的落料装置称为第二类落料装置;图2例示的第二实施例中适配有毛刷转子14,配有毛刷转子的落料装置称为第一类落料装置;图3例示的第三实施例中对辊罗拉,记为第三类落料装置,其中第三类落料装置中,相应两罗拉至少其一与尘笼9配合以刮落尘笼9所吸附异性纤维。

55.下面对三实施例中所使用的落料装置依次进行详细说明:首先是图1例示的橡胶叶片转子7,即第二类落料装置,其叶片,也就是图7中例示的橡胶叶片35的顶部直接与尘笼网面贴合,用于刮落异性纤维。

56.图7中可见,第二类落料装置中,轴向走向的橡胶叶片35周向均匀的排布在筒形的法兰34上,橡胶叶片35的数量为6~10片,图7中为8片。

57.图7中,橡胶叶片转子7具有一根轴33,该轴33可以是实心轴,也可以是管轴。

58.法兰34在一些实施例中焊接在所述轴上,而橡胶叶片35则通过夹持的方式安装在所述法兰34上,夹持橡胶叶片35的两个部分为基板37和压板42,其中基板37固定在法兰34上,基板37在法兰34的固定方式优选为螺钉连接,即基板37向心侧可以是包板,以包在法兰上,包板上开螺钉孔,使用螺钉进行基板37的装配。

59.而在一些实施例中,基板37与法兰34间可以使用铆接或者焊接的方式进行装配。

60.基板37上排布有基准孔,一般是两行孔,以确保装配的可靠性,而对于橡胶叶片35和压板42,则对位于基准孔进行开孔,开在橡胶叶片35上的孔称为安装孔,开在压板42上的孔则称为对位孔,此处的各种孔的名称仅用于不同部件上所开孔的区分,而不具有限定性。

61.相应地,如图7所示,橡胶叶片35夹持在基板37和压板42之间,调整橡胶叶片,使相应的孔对位后穿设螺栓38,然后使用螺母40进行紧固。

62.为了避免损伤紧固面,可以为螺栓或者螺母适配平垫片39,同时由于橡胶叶片35有一定的回弹力,可以不使用弹簧垫圈,但也可以在一些应用中适配弹簧垫圈。

63.在一些实施例中,螺栓38还可以替换为铆钉,只不过更换橡胶叶片35时相对困难,但铆钉紧固的可靠性相对较好,不容易产生松脱。

64.橡胶叶片35选用4-8mm厚的天然或人工橡胶板及加线橡胶板制成,橡胶板须硬度适中:如硬度过软,易漏风,闭风效果差;如硬度过硬,转子易卡阻或橡胶板折伤折断,更有甚者损坏尘笼网面。橡胶叶片35与尘笼9摩擦容易产生静电,可以在橡胶配方中加入高分子电解质或抗静电剂,或使用合适的表面涂料可防止静电的积聚。

65.在优选的实施例中,橡胶叶片转子7的安装位置有如下选择,当橡胶叶片转子7中心与尘笼9中心的连线与水平线所成角度为30

°

~40

°

时,可较好刮拨例如地膜f并顺利排出。

66.另外,关于橡胶叶片转子7的其他配置,如基板37的上缘具有翻边41,且背离压板42的一侧设有加强板,如图7中所示的连接板36,以提高基板37的刚度。

67.关于图2中例示的毛刷辊,其上毛刷条的装配方式可以参照橡胶叶片转子7,毛刷条的数量需要相对较多,一般选择为10~25条。

68.下面描述,第三类落料装置,也就是对辊罗拉,两罗拉其一为与尘笼9配合而梳理

压制异性纤维的压膜罗拉,另一罗拉为与尘笼9配合,以剥落异性纤维的剥棉罗拉,该剥棉罗拉与压膜罗拉配合以挤送拨膜罗拉所剥落异性纤维。

69.使用时,籽棉 c中掺杂的地膜f密度较籽棉z本身小很多,重量轻,在负压作用下吸附于尘笼9的表面,随尘笼9一起转动,一直运动到对辊罗拉位置,被转动的压膜罗拉挤压成扁形状态,由拨膜罗拉从尘笼刮拨下来,并由拨膜罗拉与压膜罗拉一同挤压送入异性纤维通道4。

70.尘笼网面直径≥φ800mm,角速度约为15r/min,线速度约为0.63m/s。排膜对辊罗拉直径≥φ154mm,角速度约为78r/min,线速度约为0.63m/min。

71.对辊罗拉排地膜装置的安装位置,拨膜罗拉中心与尘笼中心的连线和水平线所成角度β为10

°

~20

°

,且两对辊中心连线与尘笼表面切线方向平行时,可较好刮拨地膜并顺利排出。

72.对辊罗拉的两个罗拉外径d相似,为φ130mm~φ180mm,但断面形状不同,作用不同的罗拉组成,两者之间可以基于齿轮啮合的方式进行传动,其中一个罗拉引入动力。

73.关于两罗拉参数不同,具体地,两罗拉转速相等但旋向相对。其中拨膜罗拉与尘笼网面同向旋转,旋转时其表面与尘笼网面相向运动,完全接触;拨膜罗拉的沟槽较密,齿形相对较小,沟槽角α约15

°

,齿顶宽b约5mm,沟槽底宽c约2mm,沟槽深h约3mm,拨膜罗拉的摩擦系数较大,握持力较大,可使例如地膜f容易缠绕到其上,将吸附在尘笼网面的地膜f等异性纤维刮拨下来。压膜罗拉与拨膜罗拉转向相反,旋转时其表面与拨膜罗拉同向运动,两罗拉间的间隙为1~2mm,但压膜罗拉与尘笼网面间隙略大,为2~4mm,可使吸附的例如地膜f顺利通过,防止被过早刮拨下来落入籽棉通道6;压膜罗拉的沟槽较拨膜罗拉稀疏,齿形也相对较大,沟槽角α约15

°

,齿顶宽b约14mm,沟槽底宽c约2mm,沟槽深h约3mm,压膜罗拉的摩擦系数较小,握持力降低。在对辊罗拉的作用下,可实现将地膜杂质由尘笼网面刮拨并送入地膜通道排出的功能。

74.两罗拉的技术特征:(1)有足够的抗弯和抗扭刚度。(2)具有合适的沟槽齿形和符合规定要求的表面光洁度,能有效握持地膜又不至损伤或钩住地膜。(3)具有较高的制造精度、有互换性,减少因罗拉偏心、弯曲等机械因素造成罗拉间隙过大。(4)表面耐磨而中心坚韧,常用20号钢渗碳淬硬或45号钢淬硬,也有用铬钼钢制造,有时还要进行耐腐性、防锈等表面处理。

75.另外,关于其他配置,如图6中所示的引风设备的配置,图中较为清晰的反映出来,在此不再赘述。

76.同样地,关于动力配置,在图4例示的结构中也有比较清晰的配置,在此不再赘述。图中的传动链还可以替换为同步带。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1