一种袜用复合纤维的生产设备及工艺的制作方法

1.本发明属纺织设备技术领域,尤其涉及一种袜用复合纤维的生产设备及工艺。

背景技术:

2.复合纤维(英文名称composite fiber)是多组分纤维(英文名称multicomponent fibers)的一种,是针对人造纤维品种的术语。在同一根纤维截面上存在两种或两种以上不相混合的聚合物纤维,这种纤维称复合纤维,它是20世纪60年代发展起来的物理改性纤维,利用复合纤维制造技术可以获得兼有两种聚合物特性的双组分纤维,有并列型、皮芯型、海岛型等复合纤维,纤维截面有圆形和异形,主要用于毛线、毛毯、毛织物、保暖絮绒填充料、丝绸织物、非织造布、医疗卫生用品和特殊工作服等。

3.传统袜子一般采用包覆弹性纱作针织纱制成,包覆弹性纱则由弹性芯纱和作为缠绕芯纱的包芯纱的聚酰胺类长丝组成,但是包弹性纱制成的袜子吸湿性低,会导致穿着者因出汗感到不透气或粘附,而且耐磨性也不强,容易损坏,因此需要进行改进。

4.公开号为cn113662283a的专利,其公开了一种运动竹纤维功能袜品的制备方法,其特征在于:包括以下比重配方:竹浆纤维60-70%,新疆长绒棉纤维10-20%,抗菌锦纶10-15%,氨纶5-10%。

5.上述专利通过设置中层通风层来增强袜子的透气效果,设置外层来提高耐磨效果,但是弹性不足,长时间使用或者经常清洗会导致外层、中层损坏,进而导致透气、耐磨效果下降,影响使用。

技术实现要素:

6.本发明的目的是提供一种袜用复合纤维的生产设备及工艺,能够解决上述问题。

7.本技术的目的是提供一种袜用复合纤维的生产工艺,包括以下步骤:

8.s1、按需求将热塑性弹性体置入螺杆挤出机;

9.s2、螺杆挤出机对置入的原料进行加热,加热温度为170-200℃,同时转速为70-80m/min,得到熔融的物料;

10.s3、将熔融的物料通过纺丝箱,通过计量泵以及喷丝口喷出弹性纤维,并在导丝辊以及卷绕机的作用下收卷成型。

11.进一步的,纤维级热塑性弹性体的方法包括以下步骤:

12.s1、备料,取丙烯基弹性体100份、聚丙烯按30份,混合后投入双螺杆挤出机制备;

13.s2、制备,设置双螺杆挤出机的加热温度为170-200℃,转速为70-80m/min,对混合的物料进行熔融,并将熔融混合的物料挤出;

14.s3、出料,挤出的物料通过冷却装置冷却固化形成料条,并在牵引装置的牵引下导入切粒机,切粒机将料条切成小颗粒,得到纤维级热塑性弹性体;

15.s4、收集,将切割完成的小颗粒干燥后备用。

16.热塑性弹性由丙烯基弹性体、聚丙烯以及助剂混合熔融组成,助剂为马来酸酐或

过氧化二异丙苯中的一种或两种,采用热塑性弹性体制成的纤维,其织成的袜子具有良好的抗紫外线、耐酸碱、防臭、透气、耐高温以及绿色环保的功能。

17.进一步的:本发明还提供了一种袜复合纤维的生产工艺的生产设备,所述冷却装置包括:

18.水槽本体,所述水槽本体设置于双螺杆挤出机与切粒机之间,用于冷却料条;

19.导料装置,设置于水槽本体上,用于引导料条;

20.断料报警装置,设置于水槽本体内并与导料装置连接,用于断条时进行报警;

21.其中,断料报警装置包括设置于导料装置上的多个红外线探测器以及与红外线探测器连接的警报器,所述水槽本体的一侧设有进水口,另一侧设有排水口,进水口和排水口均设置于水槽本体的底部。

22.在双螺杆挤出机挤出料条时,需要对料条进行拉出、牵引、冷却,通过设置水槽本体,可以对料条进行冷却,水槽本体内储存有水,在水槽本体底部的两侧分别开设有进水口和出水口,水槽本体内的水通过进水口和出水口进行更换,以保持水槽本体内的水温能够一直冷却料条,通过设有导料装置,可以对料条进行牵引,可以使料条保持一定的张紧度,提高牵引速度,通过设有断料报警装置,其包括设置于导料装置上的多个红外线探测器以及与红外线探测器连接的警报器,当牵引过程中料条出现断裂时,红外线探测器会自动探测并发现断条的断裂处,此时与之连接的位于断裂处的警报器就报警,从而对工作人员进行提醒,不必一直站在设备旁观察,只需要在听到警报后去处理即可,大幅减少了个车间内的人员配置,提高了工作效率。

23.进一步的,所述导料装置包括:

24.导料机构,包括多个设置于水槽本体内的转动杆,转动杆间隔设置,每个转动杆上均设有多个引导轮,多个引导轮均匀分布;

25.压料机构,包括上安装架、设置于上安装架上的活动架以及设置于活动架上的压轮,上安装架安装于水槽本体上,上安装架上设有收纳活动架的收纳空间,所述活动架可在引导轮上方与收纳空间之间来回活动;

26.引导机构,包括下安装架,所述上安装架与下安装架上均设有半圆形的引导槽,两个引导槽拼接后形成引导腔,所述引导腔的两侧设有引导结构,且所述引导腔的一端为导入口,另一端为导出口,导出口位于引导轮的一侧;

27.其中,上安装架与下安装架之间为可拆卸连接,料条通过导入口进入引导腔,并通过导出口导向引导轮与压轮之间。

28.通过设置导料机构可以在牵引料料条时起到支撑作用,导料机构由多个间隔设置的转动杆以及设置于转动杆上的引导轮组成,可以实现料条的平稳拉出,配合水槽使用还可以提高冷却效果,提高设有压料机构,活动架以及压轮的设置可以防止料条浮出水面或者漂浮在水面上,而压轮配合引导轮使用可以对料条起到很好的支撑以及限位作用,防止料条牵引时偏移,同时,通过在上安装架上设有收纳空间,收纳空间可以将引导轮收纳到收纳空间内,此时压轮与引导轮分离,通过设有以引导机构,用于引导并牵引料条,压轮和引导轮都无法自己转动,只是起到限位、引导作用,料条的牵引主要是依靠引导机构进行,引导机构包括由上安装架与下安装架拼接而成的引导腔以及设置于引导腔两侧的引导结构,料条通过导入口进入引导腔,并在引导结构的作用下穿过导出口,导出口位于引导轮与压

轮中部的一侧,导出的料条经过以引导轮和压轮后继续导向下一个导料结构,最终导入切粒机进行切料,可以起到精准导料,而且在料条断裂后只需要将其重新接入引导腔,再次重新牵引既可。

29.进一步的,所述压料机构还包括

30.驱动结构,所述驱动结构包括设置于活动架上的第一电机、设置于第一电机上的第一齿轮以及与第一齿轮啮合的第二齿轮,所述第二齿轮的轴心设有螺杆,螺杆安装在活动架上,且所述螺杆上还设有滑块,滑块与螺杆螺纹连接;

31.联动结构,所述联动结构包括设置于收纳空间内的活动框,所述收纳空间内设有与活动框连接的固定杆,活动框的远离固定杆的一端与活动架连接,所述活动活框由相互铰接的第一长杆、第一短杆、第二长杆、第二短杆组成,所述第二长杆与第二短杆均与活动架铰接,且所述第一长杆上还设有与滑块铰接的调节杆;

32.其中,所述固定杆与第一短杆连接,且所述固定杆倾斜设置于活动框内。

33.将驱动结构配合联动结构使用,可以对压轮进行抬升和下降,这里的压料机构中,每个引导轮单独对应一个压料机构,当料条断裂时,位于断裂处最近的警报器发出警报,此时第一电机开启并带动第一齿轮转动,第一齿轮转动时带动第二齿轮转动,第二齿轮转动时带动螺杆转动,螺杆转动时带动滑块上下移动,在滑块上下移动的过程中,调节杆随着滑块的移动而带动活动框变形,此时,由于活动框通过固定杆以及第一短杆安装在收纳空间内,且第二长杆与第二短杆均与活动架铰接,因此活动框变形时会带动活动架上升,从而带动压轮上升,此时压轮与引导轮分离,若料条断裂在压轮与引导轮之间,就可以快速将断裂的料条取出,减少了不必要的时间,有效提高了加工效率,同时,若同时有多个料条在进行牵引,而只有一根料条断裂时,抬起的压轮可以起到指示作用,提示工作人员在多根料条中是抬起的压轮处出现了问题,可以帮助工作人员快速找到断裂处并快速处理,同时,每个引导轮均配合一个压轮,且驱动的动力依靠引导结构,因此在料条断裂后到将料条重新导入导料装置的这个过程中,不会对其他的料条的牵引造成影响,也不需要停止整个机器进行维修,从而有效降低了维修时间,提高了加工效率。

34.此外,由于整个压料机构的动里来源均由第一电机提供,可以有效减少占用空间,正好与空间较小的活动架适配,而需要进维修时也只需要将固定杆从收纳空间内拆卸即可,不必整个拆卸,快捷又方便,也不会影响其他结构,维修后的安装也十分便利。

35.进一步的,所述引导结构包括:

36.上导向轮,设置于上安装架上,所述上安装架上设有用于放置上导向轮的上凹槽;

37.下导向轮,设置于下安装架上,所述下安装架上设有用于放置下导向轮的下凹槽,下导向轮,

38.第二电机,设置于上安装架上,所述第二电机的输出轴上设有第三齿轮;

39.第三电机,设置于上安装架上,所述第三电机的输出轴上设有第四齿轮;

40.转轴,设置于上安装架上并与上导向轮连接,且所述转轴上间隔设有第五齿轮和第六齿轮;

41.其中,所述第五齿轮与第三齿轮啮合,第六齿轮与第四齿轮啮合,且所述第二电机通过第五齿轮、第三齿轮带动上导向轮正转,所述第三电机通过第六齿轮、第四齿轮带动导向轮反转。

42.现有的料条在牵引时无可避免会出现断裂的问题,而现有的设备在断裂后很难将新的料条重新进行牵引,每次牵引费时又费力,且遇到每次生产多根料条的设备,在重新牵引完成之前,其它的料条均需要停止牵引,会极大的降低生产效率。

43.通过设有引导结构,可以对进入引导腔的料条进行牵引,在进行牵引时,第二电机并带动第三齿轮转动,第二齿轮通过第五齿轮带动转轴转动,转轴转动时带动上导向轮在上凹槽内正向转动,进而带动导料条向导出口方向导出,而当料条断裂时,若此时料条断裂在引导腔内,此时第三电机转动并带动第四齿轮转动,第四齿轮通过第六齿轮带动转动转,转轴转动时带动上导向轮转动,进而可以将引导腔内的料条向导入口方向导出,从而可以将断裂的料条快速排出,不必人工手动拉出料条,防止料条二次断裂对引导腔造成堵塞,此外,在重新导入料条时,只需要启动第二电机,将料条对准导入口既可以,在引导结构的作用下料条会从引导轮与压轮之间被导出,之后只需要将料条重新导入下一个引导机构即可,此外,第五齿轮与第六齿轮均在正常状态不与转轴连接。

44.进一步的,所述转轴包括:

45.空腔,设置于转轴内部,包括相互连通的上空腔和下空腔,所述上空腔贯穿转轴顶部,所述下空腔贯穿转轴底部;

46.上铁芯,设置于上空腔内,所述上铁芯的侧壁上设有若干上收纳槽,每个上收纳槽内均设有上滚珠,且所述转轴上开设有供上滚珠移动的上开口;

47.下铁芯,设置于下空腔内并与上铁芯连接,所述下铁芯的侧壁上设有若干下收纳槽,每个下收纳槽内均设有下滚珠,且所述转轴上开设有供下滚珠移动的下开口;

48.上顶出结构,包括设置于转轴顶部的第一电磁铁以及设置于第一电磁铁与上铁芯之间的第一弹簧;

49.下顶出结构,包括设置于转轴底部的第二电磁铁、设置于第二电磁铁与下铁芯之间的第二弹簧以及设置于下收纳槽内的活动通槽,所述活动通槽内设有顶块,所述下铁芯底部还设有顶出槽,顶出槽内设有顶杆,顶杆的一端延伸至下铁芯外部,顶杆的另一端延伸至活动通槽下方,且顶杆靠近活动通槽的一端至位于下铁芯外部的一端直径逐渐变小;

50.其中,所述第五齿轮上设有与上开口对应的上限位槽,所述上限位槽与上滚珠相适配,所述第六齿轮上设有与下开口对应的下限位槽,所述下限位槽与下滚珠相适配。

51.转轴在转动时会遇到两种情况,分别对应两种状况,当转轴正转时,此时料条处于正常运输的状态,当转轴反转时,此时则表示料条处于断裂状态;

52.当转轴正转时,此时第一电磁铁处于通电状态,第二电磁铁断电,第一电磁铁将上铁芯吸附,上铁芯带动下铁芯向第一电磁铁方向移动,在上铁芯移动过程中,上收纳槽内带上滚珠通过上开口进入第五齿轮带上限位槽内,这里进入上限位槽的只有上滚珠的一部分,上滚珠剩余部分受到上开口限制遗留在上空腔内,并在上收纳槽的抵接下与上限位槽紧贴,此时转轴与第五齿轮连接,第五齿轮转动时会带动转轴一起转动,进而带动上导向轮转动,与此同时,上铁芯移动过程中下铁芯随之移动,并在移动过程中,下滚珠退回下空腔内,即转轴不再与第六齿轮连接,同时,为了更好的使下滚珠能够退回下空腔内,顶块为磁铁制成,在没有其他力的作用下,钢珠受磁力影响会被吸附到顶块上,同时,通过在第一电磁铁与上铁芯之间设有第一弹簧,可以便于上铁芯与第一电磁铁分离,使上铁芯快速复位;

53.当转轴反转时,此时第二电磁铁处于通电状态,而第一电磁铁断电,第二电磁铁将

下铁芯吸附,下铁芯带动上铁芯向第二电磁铁方向移动,在铁芯移动过程中,位于顶出槽内顶杆率先与第二电磁铁接触,并在下铁芯逐靠近第二电磁铁的过程中,顶杆逐渐深入顶出槽,由于顶杆靠近活动通槽的一端至位于下铁芯外部的一端直径逐渐变小,因此在顶杆逐渐深入过程中,即下铁芯逐渐与第二电磁铁接触的过程中,顶杆的外壁与顶块接触并逐渐将顶块向下开口方向推动,顶块则在顶杆的推动将下滚珠顶入下限位槽内,这里进入下限位槽的只有下滚珠的一部分,下滚珠剩余部分受到下开口限制遗留在下空腔内,此时,转杆与第六齿轮连接,第六齿轮转动时会带动转轴一起转动,进而带动上导向轮转动,与此同时,下铁芯移动过程中上铁芯随之移动,并在移动过程中,上滚珠退回上空腔内,即转轴不再与第五齿轮连接,通过在第二电磁铁与下铁芯之间设有第二弹簧,可以便于下铁芯与第二电磁铁分离,使下铁芯快速复位,通过两个电磁铁的通电和断电来控制上导向轮的正转和反转,并将其与断料报警装置进行连接,根据警报的有无来改变转动方向,无警报时正转,有警报时反转,这样在断料发生的短时间内自动将断裂在引导腔内的料条排出,不必工作人员手动操作控制台进行排出,工作人员接收到警报后只需要将新料条重新导入既可,有效节约了时间,进而提高了加工效率。

54.此外,将第五齿轮、第六齿轮集成在转轴上,并配合第二电机、第三齿轮、第三电机以及第四齿轮使用,可以有效减少占用空间。

55.进一步的,所述顶出槽远离第二电磁铁的一端延伸至下铁芯的顶部,且顶出槽贯穿活动通槽,所述顶杆上设有限位环,所述顶出槽内设有供限位环滑动的第二滑槽,第二滑槽内设有第四弹簧,第四弹簧的两端分别与限位环以及第二滑槽的内壁连接,当第二电磁铁通电时,下铁芯被吸附,此时顶杆的顶部逐渐与顶块接触并将顶块向两侧推动。

56.当第二电磁铁断电,第一电磁铁通电后,受到第四弹簧与限位环影响,可以使顶杆快速复位,使顶杆的一端逐渐退出顶出槽,当顶杆复位后,顶杆的外壁不在与顶块接触,进而可以便于顶块的复位。

57.进一步的,所述活动通槽与下滚珠连通,顶块的一端与下滚珠接触,顶块的另一端设有导向角,所述顶块上设有滑动环,所述活动通槽内设有供滑动环滑动的第一滑槽,第一滑槽内设有第三弹簧,第三弹簧的两端分别与滑动环以及第一滑槽的内壁连接,当顶杆向上顶起时,顶块在顶杆作用下向下滚珠方向移动并将下滚珠的部分顶出下开口,此时下滚珠的部分与下限位槽配合。

58.通过在顶块上设有导向角,可以便于顶杆与顶块接触,可以减小顶杆推动顶块时受到的阻力,顶块顶出的距离受顶杆的直径影响,当第二电磁铁断电,第一电磁铁通电后,顶杆复位,在滑动环、第一滑槽以及第三弹簧的作用下,顶块复位,并将下滚珠吸附到顶块上,从而使转轴与第六齿轮分离,进而提高了复位效率,也可以避免下滚珠继续卡在第六齿轮的下限位槽内。

59.本发明的有益效果是:

60.1、热塑性弹性由丙烯基弹性体、聚丙烯以及助剂混合熔融组成,助剂为马来酸酐或过氧化二异丙苯中的一种或两种,采用热塑性弹性体制成的纤维,其织成的袜子具有良好的抗紫外线、耐酸碱、防臭、透气、耐高温以及绿色环保的功能;

61.2、通过设有断料报警装置,其包括设置于导料装置上的多个红外线探测器以及与红外线探测器连接的警报器,当牵引过程中料条出现断裂时,红外线探测器会自动探测并

发现断条的断裂处,此时与之连接的位于断裂处的警报器就报警,从而对工作人员进行提醒,不必一直站在设备旁观察,只需要在听到警报后去处理即可,大幅减少了个车间内的人员配置,提高了工作效率;

62.3、通过设有引导结构,可以对进入引导腔的料条进行牵引,而当料条断裂在引导腔内,转轴转动时带动上导向轮转动,进而可以将引导腔内的料条向导入口方向导出,从而可以将断裂的料条快速排出,不必人工手动拉出料条,防止料条二次断裂对引导腔造成堵塞,此外,在重新导入料条时,只需要启动第二电机,将料条对准导入口既可以,在引导结构的作用下料条会从引导轮与压轮之间被导出,之后只需要将料条重新导入下一个引导机构即可,节约了时间;

63.4、通过两个电磁铁的通电和断电来控制上导向轮的正转和反转,并将其与断料报警装置进行连接,根据警报的有无来改变转动方向,无警报时正转,有警报时反转,这样在断料发生的短时间内自动将断裂在引导腔内的料条排出,不必工作人员手动操作控制台进行排出,工作人员接收到警报后只需要将新料条重新导入既可,有效节约了时间,进而提高了加工效率。

附图说明

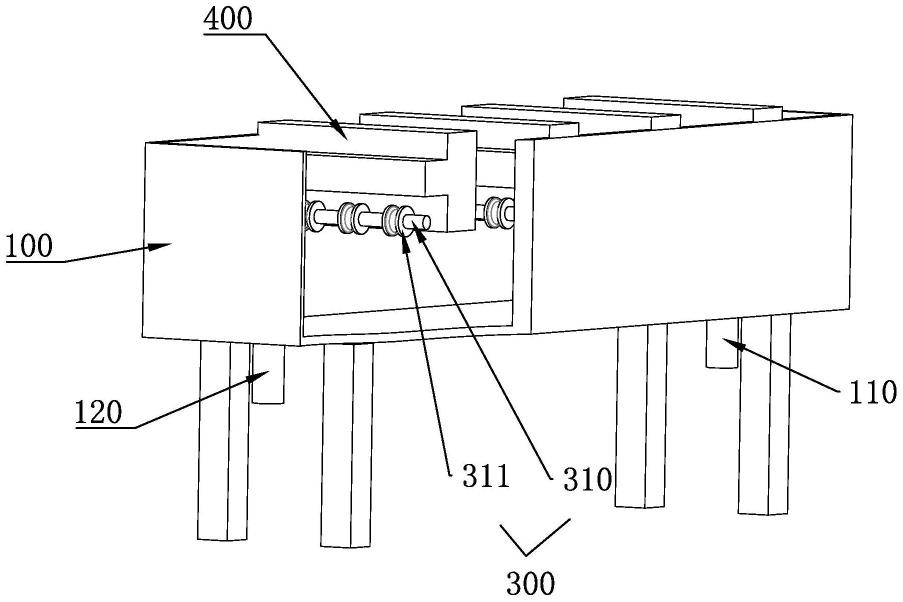

64.图1是本发明的结构示意图;

65.图2是本发明导料装置的结构示意图;

66.图3是本发明图2中a的方大图;

67.图4是本发明转轴与第五齿轮连接时的结构示意图;

68.图5是本发明图4中b的方大图;

69.图6是本发明转轴与第六齿轮连接时的结构示意图。

70.图中附图标记为:100、水槽本体;110、进水口;120、排水口;200、红外线探测器;210、警报器;300、导料机构;310、转动杆;311、引导轮;400、压料机构;410、上安装架;411、收纳空间;420、活动架;421、压轮;430、第一电机;431、第一齿轮;432、第二齿轮;433、螺杆;434、滑块;440、活动框;441、第一长杆;442、第一短杆;443、第二长杆;444、第二短杆;450、调节杆;460、固定杆;500、引导机构;510、下安装架;511、引导槽;520、引导腔;521、导入口;522、导出口;600、引导结构;610、上导向轮;611、上凹槽;620、下导向轮;621、下凹槽;630、第二电机;631、第三齿轮;640、第三电机;641、第四齿轮;700、转轴;710、第五齿轮;711、上限位槽;720、第六齿轮;721、下限位槽;730、上空腔;731、下空腔;740、上铁芯;741、上收纳槽;742、上滚珠;743、上开口;750、下铁芯;751、下收纳槽;752、下滚珠;753、下开口;760、第一电磁铁;761、第一弹簧;770、第二电磁铁;771、第二弹簧;772、活动通槽;773、顶块;774、顶出槽;778、顶杆;800、限位环;810、第二滑槽;820、第四弹簧;900、导向角;910、第一滑槽;920、滑动环;930、第三弹簧。

具体实施方式

71.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

72.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

73.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的袜用复合纤维的生产设备及工艺进行详细地说明。

74.实施例1:

75.本技术实施例提供了一种袜用复合纤维的生产工艺,包括以下步骤:

76.s1、按需求将热塑性弹性体置入螺杆433挤出机;

77.s2、螺杆433挤出机对置入的原料进行加热,加热温度为170-200℃,同时转速为70-80m/min,得到熔融的物料;

78.s3、将熔融的物料通过纺丝箱,通过计量泵以及喷丝口喷出弹性纤维,并在导丝辊以及卷绕机的作用下收卷成型。

79.此外,纤维级热塑性弹性体的方法包括以下步骤:

80.s1、备料,取丙烯基弹性体100份、聚丙烯按30份,混合后投入双螺杆433挤出机制备;

81.s2、制备,设置双螺杆433挤出机的加热温度为170-200℃,转速为70-80m/min,对混合的物料进行熔融,并将熔融混合的物料挤出;

82.s3、出料,挤出的物料通过冷却装置冷却固化形成料条,并在牵引装置的牵引下导入切粒机,切粒机将料条切成小颗粒,得到纤维级热塑性弹性体;

83.s4、收集,将切割完成的小颗粒干燥后备用。

84.在本技术实施例的部分实施方式中,热塑性弹性由丙烯基弹性体、聚丙烯以及助剂混合熔融组成,助剂为马来酸酐或过氧化二异丙苯中的一种或两种,采用热塑性弹性体制成的纤维,其织成的袜子具有良好的抗紫外线、耐酸碱、防臭、透气、耐高温以及绿色环保的功能。

85.实施例2:

86.本技术实施例提供了一种袜复合纤维的生产工艺的生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

87.如图1和图2所示,冷却装置包括:

88.水槽本体100,水槽本体100设置于双螺杆433挤出机与切粒机之间,用于冷却料条;

89.导料装置,设置于水槽本体100上,用于引导料条;

90.断料报警装置,设置于水槽本体100内并与导料装置连接,用于断条时进行报警;

91.其中,断料报警装置包括设置于导料装置上的多个红外线探测器200以及与红外线探测器200连接的警报器210,水槽本体100的一侧设有进水口110,另一侧设有排水口120,进水口110和排水口120均设置于水槽本体100的底部。

92.在本技术实施例中,在双螺杆433挤出机挤出料条时,需要对料条进行拉出、牵引、

冷却,通过设置水槽本体100,可以对料条进行冷却,水槽本体100内储存有水,在水槽本体100底部的两侧分别开设有进水口110和出水口,水槽本体100内的水通过进水口110和出水口进行更换,以保持水槽本体100内的水温能够一直冷却料条,通过设有导料装置,可以对料条进行牵引,可以使料条保持一定的张紧度,提高牵引速度,通过设有断料报警装置,其包括设置于导料装置上的多个红外线探测器200以及与红外线探测器200连接的警报器210,当牵引过程中料条出现断裂时,红外线探测器200会自动探测并发现断条的断裂处,此时与之连接的位于断裂处的警报器210就报警,从而对工作人员进行提醒,不必一直站在设备旁观察,只需要在听到警报后去处理即可,大幅减少了个车间内的人员配置,提高了工作效率。

93.实施例3:

94.本技术实施例提供了一种生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

95.如图1至图3所示,导料装置包括:

96.导料机构300,包括多个设置于水槽本体100内的转动杆310,转动杆310间隔设置,每个转动杆310上均设有多个引导轮311,多个引导轮311均匀分布;

97.压料机构400,包括上安装架410、设置于上安装架410上的活动架420以及设置于活动架420上的压轮421,上安装架410安装于水槽本体100上,上安装架410上设有收纳活动架420的收纳空间411,活动架420可在引导轮311上方与收纳空间411之间来回活动;

98.引导机构500,包括下安装架510,上安装架410与下安装架510上均设有半圆形的引导槽511,两个引导槽511拼接后形成引导腔520,引导腔520的两侧设有引导结构600,且引导腔520的一端为导入口521,另一端为导出口522,导出口522位于引导轮311的一侧;

99.其中,上安装架410与下安装架510之间为可拆卸连接,料条通过导入口521进入引导腔520,并通过导出口522导向引导轮311与压轮421之间。

100.在本技术实施例中,通过设置导料机构300可以在牵引料料条时起到支撑作用,导料机构300由多个间隔设置的转动杆310以及设置于转动杆310上的引导轮311组成,可以实现料条的平稳拉出,配合水槽使用还可以提高冷却效果,提高设有压料机构400,活动架420以及压轮421的设置可以防止料条浮出水面或者漂浮在水面上,而压轮421配合引导轮311使用可以对料条起到很好的支撑以及限位作用,防止料条牵引时偏移,同时,通过在上安装架410上设有收纳空间411,收纳空间411可以将引导轮311收纳到收纳空间411内,此时压轮421与引导轮311分离,通过设有以引导机构500,用于引导并牵引料条,压轮421和引导轮311都无法自己转动,只是起到限位、引导作用,料条的牵引主要是依靠引导机构500进行,引导机构500包括由上安装架410与下安装架510拼接而成的引导腔520以及设置于引导腔520两侧的引导结构600,料条通过导入口521进入引导腔520,并在引导结构600的作用下穿过导出口522,导出口522位于引导轮311与压轮421中部的一侧,导出的料条经过以引导轮311和压轮421后继续导向下一个导料结构,最终导入切粒机进行切料,可以起到精准导料,而且在料条断裂后只需要将其重新接入引导腔520,再次重新牵引既可。

101.实施例4:

102.本技术实施例提供了一种生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

103.如图1至图3所示,压料机构400还包括

104.驱动结构,驱动结构包括设置于活动架420上的第一电机430、设置于第一电机430上的第一齿轮431以及与第一齿轮431啮合的第二齿轮432,第二齿轮432的轴心设有螺杆433,螺杆433安装在活动架420上,且螺杆433上还设有滑块434,滑块434与螺杆433螺纹连接;

105.联动结构,联动结构包括设置于收纳空间411内的活动框440,收纳空间411内设有与活动框440连接的固定杆460,活动框440的远离固定杆460的一端与活动架420连接,活动活框由相互铰接的第一长杆441、第一短杆442、第二长杆443、第二短杆444组成,第二长杆443与第二短杆444均与活动架420铰接,且第一长杆441上还设有与滑块434铰接的调节杆450;

106.其中,固定杆460与第一短杆442连接,且固定杆460倾斜设置于活动框440内。

107.在本技术实施例中,将驱动结构配合联动结构使用,可以对压轮421进行抬升和下降,这里的压料机构400中,每个引导轮311单独对应一个压料机构400,当料条断裂时,位于断裂处最近的警报器210发出警报,此时第一电机430开启并带动第一齿轮431转动,第一齿轮431转动时带动第二齿轮432转动,第二齿轮432转动时带动螺杆433转动,螺杆433转动时带动滑块434上下移动,在滑块434上下移动的过程中,调节杆450随着滑块434的移动而带动活动框440变形,此时,由于活动框440通过固定杆460以及第一短杆442安装在收纳空间411内,且第二长杆443与第二短杆444均与活动架420铰接,因此活动框440变形时会带动活动架420上升,从而带动压轮421上升,此时压轮421与引导轮311分离,若料条断裂在压轮421与引导轮311之间,就可以快速将断裂的料条取出,减少了不必要的时间,有效提高了加工效率,同时,若同时有多个料条在进行牵引,而只有一根料条断裂时,抬起的压轮421可以起到指示作用,提示工作人员在多根料条中是抬起的压轮421处出现了问题,可以帮助工作人员快速找到断裂处并快速处理,同时,每个引导轮311均配合一个压轮421,且驱动的动力依靠引导结构600,因此在料条断裂后到将料条重新导入导料装置的这个过程中,不会对其他的料条的牵引造成影响,也不需要停止整个机器进行维修,从而有效降低了维修时间,提高了加工效率。

108.此外,由于整个压料机构的动里来源均由第一电机430提供,可以有效减少占用空间,正好与空间较小的活动架420适配,而需要进维修时也只需要将固定杆460从收纳空间411内拆卸即可,不必整个拆卸,快捷又方便,也不会影响其他结构,维修后的安装也十分便利。

109.实施例5:

110.本技术实施例提供了一种生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

111.如图4至图6所示,引导结构600包括:

112.上导向轮610,设置于上安装架410上,上安装架410上设有用于放置上导向轮610的上凹槽611;

113.下导向轮620,设置于下安装架510上,下安装架510上设有用于放置下导向轮620的下凹槽621,下导向轮620,

114.第二电机630,设置于上安装架410上,第二电机630的输出轴上设有第三齿轮631;

115.第三电机640,设置于上安装架410上,第三电机640的输出轴上设有第四齿轮641;

116.转轴700,设置于上安装架410上并与上导向轮610连接,且转轴700上间隔设有第五齿轮710和第六齿轮720;

117.其中,第五齿轮710与第三齿轮631啮合,第六齿轮720与第四齿轮641啮合,且第二电机630通过第五齿轮710、第三齿轮631带动上导向轮610正转,第三电机640通过第六齿轮720、第四齿轮641带动导向轮反转。

118.现有的料条在牵引时无可避免会出现断裂的问题,而现有的设备在断裂后很难将新的料条重新进行牵引,每次牵引费时又费力,且遇到每次生产多根料条的设备,在重新牵引完成之前,其它的料条均需要停止牵引,会极大的降低生产效率。

119.通过设有引导结构600,可以对进入引导腔520的料条进行牵引,在进行牵引时,第二电机630并带动第三齿轮631转动,第二齿轮432通过第五齿轮710带动转轴700转动,转轴700转动时带动上导向轮610在上凹槽611内正向转动,进而带动导料条向导出口522方向导出,而当料条断裂时,若此时料条断裂在引导腔520内,此时第三电机640转动并带动第四齿轮641转动,第四齿轮641通过第六齿轮720带动转动转,转轴700转动时带动上导向轮610转动,进而可以将引导腔520内的料条向导入口521方向导出,从而可以将断裂的料条快速排出,不必人工手动拉出料条,防止料条二次断裂对引导腔520造成堵塞,此外,在重新导入料条时,只需要启动第二电机630,将料条对准导入口521既可以,在引导结构600的作用下料条会从引导轮311与压轮421之间被导出,之后只需要将料条重新导入下一个引导机构500即可,此外,第五齿轮710与第六齿轮720均在正常状态不与转轴700连接。

120.实施例6:

121.本技术实施例提供了一种生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

122.如图4至图6所示,转轴700包括:

123.空腔,设置于转轴700内部,包括相互连通的上空腔730和下空腔731,上空腔730贯穿转轴700顶部,下空腔731贯穿转轴700底部;

124.上铁芯740,设置于上空腔730内,上铁芯740的侧壁上设有若干上收纳槽741,每个上收纳槽741内均设有上滚珠742,且转轴700上开设有供上滚珠742移动的上开口743;

125.下铁芯750,设置于下空腔731内并与上铁芯740连接,下铁芯750的侧壁上设有若干下收纳槽751,每个下收纳槽751内均设有下滚珠752,且转轴700上开设有供下滚珠752移动的下开口753;

126.上顶出结构,包括设置于转轴700顶部的第一电磁铁760以及设置于第一电磁铁760与上铁芯740之间的第一弹簧761;

127.下顶出结构,包括设置于转轴700底部的第二电磁铁770、设置于第二电磁铁770与下铁芯750之间的第二弹簧771以及设置于下收纳槽751内的活动通槽772,活动通槽772内设有顶块773,下铁芯750底部还设有顶出槽774,顶出槽774内设有顶杆778,顶杆778的一端延伸至下铁芯750外部,顶杆778的另一端延伸至活动通槽772下方,且顶杆778靠近活动通槽772的一端至位于下铁芯750外部的一端直径逐渐变小;

128.其中,第五齿轮710上设有与上开口743对应的上限位槽711,上限位槽711与上滚珠742相适配,第六齿轮720上设有与下开口753对应的下限位槽721,下限位槽721与下滚珠

752相适配。

129.在本技术实施例中,转轴700在转动时会遇到两种情况,分别对应两种状况,当转轴700正转时,此时料条处于正常运输的状态,当转轴700反转时,此时则表示料条处于断裂状态,且转轴700的一端上延伸有一段实体转轴700,实体的转轴700与上导向轮610连接;

130.当转轴700正转时,此时第一电磁铁760处于通电状态,第二电磁铁770断电,第一电磁铁760将上铁芯740吸附,上铁芯740带动下铁芯750向第一电磁铁760方向移动,在上铁芯740移动过程中,上收纳槽741内带上滚珠742通过上开口743进入第五齿轮710带上限位槽711内,这里进入上限位槽711的只有上滚珠742的一部分,上滚珠742剩余部分受到上开口743限制遗留在上空腔730内,并在上收纳槽741的抵接下与上限位槽711紧贴,此时转轴700与第五齿轮710连接,第五齿轮710转动时会带动转轴700一起转动,进而带动上导向轮610转动,与此同时,上铁芯740移动过程中下铁芯750随之移动,并在移动过程中,下滚珠752退回下空腔731内,即转轴700不再与第六齿轮720连接,同时,为了更好的使下滚珠752能够退回下空腔731内,顶块773为磁铁制成,在没有其他力的作用下,钢珠受磁力影响会被吸附到顶块773上,同时,通过在第一电磁铁760与上铁芯740之间设有第一弹簧761,可以便于上铁芯740与第一电磁铁760分离,使上铁芯740快速复位;

131.当转轴700反转时,此时第二电磁铁770处于通电状态,而第一电磁铁760断电,第二电磁铁770将下铁芯750吸附,下铁芯750带动上铁芯740向第二电磁铁770方向移动,在铁芯移动过程中,位于顶出槽774内顶杆778率先与第二电磁铁770接触,并在下铁芯750逐靠近第二电磁铁770的过程中,顶杆778逐渐深入顶出槽774,由于顶杆778靠近活动通槽772的一端至位于下铁芯750外部的一端直径逐渐变小,因此在顶杆778逐渐深入过程中,即下铁芯750逐渐与第二电磁铁770接触的过程中,顶杆778的外壁与顶块773接触并逐渐将顶块773向下开口753方向推动,顶块773则在顶杆778的推动将下滚珠752顶入下限位槽721内,这里进入下限位槽721的只有下滚珠752的一部分,下滚珠752剩余部分受到下开口753限制遗留在下空腔731内,此时,转杆与第六齿轮720连接,第六齿轮720转动时会带动转轴700一起转动,进而带动上导向轮610转动,与此同时,下铁芯750移动过程中上铁芯740随之移动,并在移动过程中,上滚珠742退回上空腔730内,即转轴700不再与第五齿轮710连接,通过在第二电磁铁770与下铁芯750之间设有第二弹簧771,可以便于下铁芯750与第二电磁铁770分离,使下铁芯750快速复位,通过两个电磁铁的通电和断电来控制上导向轮610的正转和反转,并将其与断料报警装置进行连接,根据警报的有无来改变转动方向,无警报时正转,有警报时反转,这样在断料发生的短时间内自动将断裂在引导腔520内的料条排出,不必工作人员手动操作控制台进行排出,工作人员接收到警报后只需要将新料条重新导入既可,有效节约了时间,进而提高了加工效率。

132.此外,将第五齿轮710、第六齿轮720集成在转轴700上,并配合第二电机630、第三齿轮631、第三电机640以及第四齿轮641使用,可以有效减少占用空间。

133.实施例7:

134.本技术实施例提供了一种生产设备,除了包括上述技术特征,本技术实施例的生产设备还包括以下技术特征。

135.如图4至图6所示,顶出槽774远离第二电磁铁770的一端延伸至下铁芯750的顶部,且顶出槽774贯穿活动通槽772,顶杆778上设有限位环800,顶出槽774内设有供限位环800

滑动的第二滑槽810,第二滑槽810内设有第四弹簧820,第四弹簧820的两端分别与限位环800以及第二滑槽810的内壁连接,当第二电磁铁770通电时,下铁芯750被吸附,此时顶杆778的顶部逐渐与顶块773接触并将顶块773向两侧推动。

136.在本技术实施例中,当第二电磁铁770断电,第一电磁铁760通电后,受到第四弹簧820与限位环800影响,可以使顶杆778快速复位,使顶杆778的一端逐渐退出顶出槽774,当顶杆778复位后,顶杆778的外壁不在与顶块773接触,进而可以便于顶块773的复位。

137.进一步的,活动通槽772与下滚珠752连通,顶块773的一端与下滚珠752接触,顶块773的另一端设有导向角900,顶块773上设有滑动环920,活动通槽772内设有供滑动环920滑动的第一滑槽910,第一滑槽910内设有第三弹簧930,第三弹簧930的两端分别与滑动环920以及第一滑槽910的内壁连接,当顶杆778向上顶起时,顶块773在顶杆778作用下向下滚珠752方向移动并将下滚珠752的部分顶出下开口753,此时下滚珠752的部分与下限位槽721配合。

138.在本技术的部分实施例中,通过在顶块773上设有导向角900,可以便于顶杆778与顶块773接触,可以减小顶杆778推动顶块773时受到的阻力,顶块773顶出的距离受顶杆778的直径影响,当第二电磁铁770断电,第一电磁铁760通电后,顶杆778复位,在滑动环920、第一滑槽910以及第三弹簧930的作用下,顶块773复位,并将下滚珠752吸附到顶块773上,从而使转轴700与第六齿轮720分离,进而提高了复位效率,也可以避免下滚珠752继续卡在第六齿轮720的下限位槽721内。

139.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

140.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1