一种高性能纳米陶瓷防紫外涤纶新材料及其制备方法与流程

10g,四氢呋喃25-35g,聚硅氮树脂150-200g。

9.本发明同时提供了上述高性能纳米陶瓷防紫外涤纶新材料的制备方法,包括以下步骤:

10.(1)将30-50g纳米陶瓷粉置于2500-3000ml预热温度为85-95℃的3%钾盐和1%助剂混合液中,然后加入2-5g高纯度的锌粉去除杂质,得到一次混合液,再将一次混合液加入到600-800ml间苯二甲酸-5-磺酸钠水溶液中,加入1.2-1.5g苯甲酰胺,混合均匀,得到二次混合液;

11.(2)将步骤(1)的二次混合液缓慢滴入加热至70-80℃的碱性溶液中进行热合反应,热合反应持续进行,直至产生较多的固体产物,然后固体产物过筛分选、使用无水乙醇反复洗涤三次、烘干,研磨均匀后得到改性纳米陶瓷粉体;

12.(3)将步骤(2)中获得的改性纳米陶瓷粉体与800-1200g述聚酯二元醇、20-30g聚四氟乙烯、12-18g聚乙烯醇、8-10g三烯丙基异氰脲酸酯、25-35g四氢呋喃和150-200g聚硅氮树脂共同添加至反应釜内,待反应釜温度上升至190-200℃,按照300-500转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为止;

13.(4)将步骤(3)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数,制备成纳米陶瓷-涤纶复合纤维;

14.(5)将步骤(4)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置12-24小时,取出后用无水乙醇洗涤,80℃条件下烘干;

15.(6)将步骤(5)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得高性能纳米陶瓷防紫外涤纶新材料。

16.进一步地,所述步骤(1)中的钾盐选自硫酸钾、磷酸钾、硝酸钾、乙酸钾、氯化钾中的任意一种或几种。

17.进一步地,所述步骤(1)中的助剂为过氧化氢或过氧乙酸中的任意一种。

18.进一步地,所述步骤(1)中间苯二甲酸-5-磺酸钠水溶液的浓度为5%。

19.进一步地,所述步骤(2)中碱性溶液的ph为10-12。

20.进一步地,所述步骤(4)中的静电纺丝工艺参数为:喷丝针头与转盘接收器间的电压为20-22kv,喷丝针头与针状电极顶端的距离为35-45cm,喷丝针头间间距为1-3cm,转盘转速为3500-3800转/分钟。

21.进一步地,所述步骤(5)中的疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液。

22.在本发明中,利用钾盐、锌粉和改性剂间苯二甲酸-5-磺酸钠、合成剂苯甲酰胺与纳米陶瓷粉进行热合反应,基于纳米陶瓷粉自身极大的表面比,形成钾-锌-纳米陶瓷混合体,基于混合体的特殊空间结构,使得由此获得的改性纳米陶瓷粉体具有优异的反射紫外线辐射功能,实现对紫外线辐射的防护作用。

23.在本发明中,通过将聚四氟乙烯、三烯丙基异氰脲酸酯、四氢呋喃、聚硅氮树脂在粘合剂聚乙烯醇作用下与述聚酯二元醇复合,基于述聚酯二元醇分子侧面没有连接大的基团和支链这一特点,使用聚乙烯醇作为粘合剂,使聚四氟乙烯、三烯丙基异氰脲酸酯、四氢呋喃、聚硅氮树脂在述聚酯二元醇表面形成多层次的空间结构,能够牢固捕捉纳米陶瓷粉体等无机物,提高了改性纳米陶瓷粉体在纤维层上的附着强度,延长了防紫外材料的使用

寿命。

24.本发明提供的高性能纳米陶瓷防紫外涤纶新材料及其制备方法的有益效果在于:

25.与普通的涤纶纺织材料相比,本发明的高性能纳米陶瓷防紫外涤纶新材料对紫外辐射有很好的反射效果,能够满足日常紫外线辐射防护的需要。并且,本发明的高性能纳米陶瓷防紫外涤纶新材料防紫外效果持久、不易衰退,能够长期使用。

附图说明

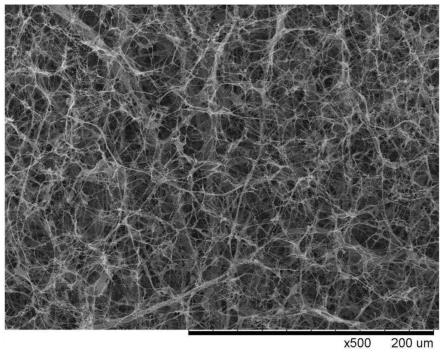

26.图1为本发明高性能纳米陶瓷防紫外涤纶新材料纤维结构的扫描电镜图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

28.实施例1

29.制备高性能纳米陶瓷防紫外涤纶新材料:

30.准备所需原料:

31.纳米陶瓷粉30g,硝酸钾75g,锌粉2g,间苯二甲酸-5-磺酸钠30g,苯甲酰胺1.2g,述聚酯二元醇800g,聚四氟乙烯20g,聚乙烯醇12g,三烯丙基异氰脲酸酯8g,四氢呋喃25g,聚硅氮树脂150g。

32.按照如下步骤制备:

33.(1)将纳米陶瓷粉置于2500ml预热温度为85℃的3%硝酸钾和1%助剂混合液中,然后加入高纯度的锌粉去除杂质,得到一次混合液,再将一次混合液加入到600ml浓度为5%的间苯二甲酸-5-磺酸钠水溶液中,加入苯甲酰胺,混合均匀,得到二次混合液;

34.(2)将步骤(1)的二次混合液缓慢滴入加热至70℃的ph为10的碱性溶液中进行热合反应,热合反应持续进行,直至产生较多的固体产物,然后固体产物过筛分选、使用无水乙醇反复洗涤三次、烘干,研磨均匀后得到改性纳米陶瓷粉体;

35.(3)将步骤(2)中获得的改性纳米陶瓷粉体与述聚酯二元醇、聚四氟乙烯、聚乙烯醇、三烯丙基异氰脲酸酯、四氢呋喃和聚硅氮树脂共同添加至反应釜内,待反应釜温度上升至190℃,按照300转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为止;

36.(4)将步骤(3)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数:喷丝针头与转盘接收器间的电压为20kv,喷丝针头与针状电极顶端的距离为35cm,喷丝针头间间距为1cm,转盘转速为3500转/分钟,制备成纳米陶瓷-涤纶复合纤维;

37.(5)将步骤(4)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置12小时,疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液,取出后用无水乙醇洗涤,80℃条件下烘干;

38.(6)将步骤(5)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得高性能纳米陶瓷防紫外涤纶新材料。

39.实施例2

40.制备高性能纳米陶瓷防紫外涤纶新材料:

41.准备所需原料:

42.纳米陶瓷粉40g,硝酸钾82.5g,锌粉3.5g,间苯二甲酸-5-磺酸钠35g,苯甲酰胺1.35g,述聚酯二元醇1000g,聚四氟乙烯25g,聚乙烯醇15g,三烯丙基异氰脲酸酯9g,四氢呋喃30g,聚硅氮树脂175g。

43.按照如下步骤制备:

44.(1)将纳米陶瓷粉置于2750ml预热温度为90℃的3%硝酸钾和1%助剂混合液中,然后加入高纯度的锌粉去除杂质,得到一次混合液,再将一次混合液加入到700ml浓度为5%的间苯二甲酸-5-磺酸钠水溶液中,加入苯甲酰胺,混合均匀,得到二次混合液;

45.(2)将步骤(1)的二次混合液缓慢滴入加热至75℃的ph为11的碱性溶液中进行热合反应,热合反应持续进行,直至产生较多的固体产物,然后固体产物过筛分选、使用无水乙醇反复洗涤三次、烘干,研磨均匀后得到改性纳米陶瓷粉体;

46.(3)将步骤(2)中获得的改性纳米陶瓷粉体与述聚酯二元醇、聚四氟乙烯、聚乙烯醇、三烯丙基异氰脲酸酯、四氢呋喃和聚硅氮树脂共同添加至反应釜内,待反应釜温度上升至195℃,按照400转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为止;

47.(4)将步骤(3)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数:喷丝针头与转盘接收器间的电压为21kv,喷丝针头与针状电极顶端的距离为40cm,喷丝针头间间距为2cm,转盘转速为3650转/分钟,制备成纳米陶瓷-涤纶复合纤维;

48.(5)将步骤(4)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置18小时,疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液,取出后用无水乙醇洗涤,80℃条件下烘干;

49.(6)将步骤(5)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得高性能纳米陶瓷防紫外涤纶新材料。

50.实施例3

51.制备高性能纳米陶瓷防紫外涤纶新材料:

52.准备所需原料:

53.纳米陶瓷粉50g,硝酸钾90g,锌粉5g,间苯二甲酸-5-磺酸钠40g,苯甲酰胺1.5g,述聚酯二元醇1200g,聚四氟乙烯30g,聚乙烯醇18g,三烯丙基异氰脲酸酯10g,四氢呋喃35g,聚硅氮树脂200g。

54.按照如下步骤制备:

55.(1)将纳米陶瓷粉置于3000ml预热温度为95℃的3%硝酸钾和1%助剂混合液中,然后加入高纯度的锌粉去除杂质,得到一次混合液,再将一次混合液加入到800ml浓度为5%的间苯二甲酸-5-磺酸钠水溶液中,加入苯甲酰胺,混合均匀,得到二次混合液;

56.(2)将步骤(1)的二次混合液缓慢滴入加热至80℃的ph为12的碱性溶液中进行热合反应,热合反应持续进行,直至产生较多的固体产物,然后固体产物过筛分选、使用无水乙醇反复洗涤三次、烘干,研磨均匀后得到改性纳米陶瓷粉体;

57.(3)将步骤(2)中获得的改性纳米陶瓷粉体与述聚酯二元醇、聚四氟乙烯、聚乙烯醇、三烯丙基异氰脲酸酯、四氢呋喃和聚硅氮树脂共同添加至反应釜内,待反应釜温度上升至200℃,按照500转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为止;

58.(4)将步骤(3)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数:喷丝针头与转盘接收器间的电压为22kv,喷丝针头与针状电极顶端的距离为45cm,喷丝针头间间距为3cm,转盘转速为3800转/分钟,制备成纳米陶瓷-涤纶复合纤维;

59.(5)将步骤(4)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置24小时,疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液,取出后用无水乙醇洗涤,80℃条件下烘干;

60.(6)将步骤(5)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得高性能纳米陶瓷防紫外涤纶新材料。

61.对比例1

62.制备对比涤纶材料1:

63.准备所需原料:

64.纳米陶瓷粉40g,述聚酯二元醇1000g,聚四氟乙烯25g,聚乙烯醇15g,三烯丙基异氰脲酸酯9g,四氢呋喃30g,聚硅氮树脂175g。

65.按照如下步骤制备:

66.(1)将纳米陶瓷粉与述聚酯二元醇、聚四氟乙烯、聚乙烯醇、三烯丙基异氰脲酸酯、四氢呋喃和聚硅氮树脂共同添加至反应釜内,待反应釜温度上升至195℃,按照400转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为止;

67.(2)将步骤(1)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数:喷丝针头与转盘接收器间的电压为21kv,喷丝针头与针状电极顶端的距离为40cm,喷丝针头间间距为2cm,转盘转速为3650转/分钟,制备成纳米陶瓷-涤纶复合纤维;

68.(3)将步骤(2)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置18小时,疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液,取出后用无水乙醇洗涤,80℃条件下烘干;

69.(4)将步骤(3)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得涤纶材料。

70.对比例2

71.制备对比涤纶材料2:

72.准备所需原料:

73.纳米陶瓷粉40g,硝酸钾82.5g,锌粉3.5g,间苯二甲酸-5-磺酸钠35g,苯甲酰胺1.35g,述聚酯二元醇1000g。

74.按照如下步骤制备:

75.(1)将纳米陶瓷粉置于2750ml预热温度为90℃的3%硝酸钾和1%助剂混合液中,然后加入高纯度的锌粉去除杂质,得到一次混合液,再将一次混合液加入到700ml浓度为5%的间苯二甲酸-5-磺酸钠水溶液中,加入苯甲酰胺,混合均匀,得到二次混合液;

76.(2)将步骤(1)的二次混合液缓慢滴入加热至75℃的ph为11的碱性溶液中进行热合反应,热合反应持续进行,直至产生较多的固体产物,然后固体产物过筛分选、使用无水乙醇反复洗涤三次、烘干,研磨均匀后得到改性纳米陶瓷粉体;

77.(3)将步骤(2)中获得的改性纳米陶瓷粉体与述聚酯二元醇共同添加至反应釜内,待反应釜温度上升至195℃,按照400转/分钟的搅拌速率持续搅拌,至混合物成粘稠状为

止;

78.(4)将步骤(3)得到的粘稠状混合物注入针孔静电纺丝机输入通道内,设置静电纺丝工艺参数:喷丝针头与转盘接收器间的电压为21kv,喷丝针头与针状电极顶端的距离为40cm,喷丝针头间间距为2cm,转盘转速为3650转/分钟,制备成纳米陶瓷-涤纶复合纤维;

79.(5)将步骤(4)得到的纳米陶瓷-涤纶复合纤维浸压于疏水剂整理液中静置18小时,疏水整理液为5.5%的聚硅氮树脂和1.6%的马来酸混合溶液,取出后用无水乙醇洗涤,80℃条件下烘干;

80.(6)将步骤(5)得到的纳米陶瓷-涤纶复合纤维依次进行脱硫、烘干、络筒处理,即得涤纶材料。

81.测试例

82.将实施例1-4得到的高性能纳米陶瓷防紫外涤纶新材料和对比例1-2得到的涤纶材料按照gb/t 18830《纺织品防紫外线性能的评定》中的方法测定防紫外线性能(分别测定原始材料和水洗30次后的材料),测试结果见表1。

83.表1

[0084][0085]

由表1可知,由本发明制备方法得到的高性能纳米陶瓷防紫外涤纶新材料无论是在水洗前还是多次水洗后,在防紫外线uva和uvb辐射方面均具有显著的效果。而缺少了本发明改性纳米陶瓷仅使用普通纳米陶瓷粉的对比涤纶材料1,在紫外线防护效果方面与普通面料无异;而缺少了聚四氟乙烯、三烯丙基异氰脲酸酯、四氢呋喃、聚硅氮树脂与述聚酯二元醇复合制成的纤维材料仅使用单纯的述聚酯二元醇后,虽然水洗前对比涤纶材料2的紫外线防护效果非常显著,但经多次水洗后效果下降明显,说明其使用寿命有限。可见,本发明的高性能纳米陶瓷防紫外涤纶新材料已经达到了发明的预期目的,具有进一步推广应用的价值。

[0086]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0087]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1