一种海藻纤维纯纺纱线及其制备方法

本发明属于纺织工业,具体涉及一种海藻纤维纯纺纱线及其制备方法。

背景技术:

1、海藻纤维是以天然海藻中提取的海藻酸钠为原料,经湿法纺丝工艺而制成的一种新型绿色生物可降解纤维。由于其吸湿性能、成膜成纤性能优异,同时具备良好的生物降解性和生物相容性,已在医用敷料领域得到了广泛应用,在高档服装、内衣面料和装饰纺织品方面也具有很大的潜能。但是,研究发现:海藻纤维表面光滑、抱合力较差,不能单独成纱,这就致使了在现行纺纱体系内,海藻纤维纯纺极其困难。

2、目前,市面上所售海藻纤维纱线及织物多以混纺形式成纱。现有技术中有一些关于海藻纤维混纺纱线的生产工艺,如公开号为cn103194826a的专利公开了海藻纤维、蛹蛋白纤维和莱竹纤维的混纺纱、面料及生产工艺;如公开号为cn103194825a的专利公开了海藻纤维、羊毛和芳砜纶纤维的混纺纱、面料及生产工艺。上述两种混纺纱海藻纤维混纺比例较低,部分性能不够优异。再如公开号为cn112680851a的专利公开了一种海藻酸纤维与银纤维混纺纱线及其制备方法,所用银纤维成本较高。还有公开号为cn105463645a的专利公开了一种用于内衣面料的海藻纤维纱及生产方法,采用三层皮芯复合结构的制备海藻纤维纱,纺纱方式要求较高,不利于工业化生产。

3、现有技术中对于海藻纤维纯纺的研究较少。公开号为cn109355748a的专利公开了一种纯海藻纤维纱线的制备方法,此专利先用铝离子改性海藻纤维为原材料,然后按照开松、梳理、并条、粗纱、细纱的工序制备成纱线。虽然所得纯海藻纤维纱线对自然界无污染,生物降解性明显优于其他材料,海藻纤维自带的远红外效果将在纯纺织物发挥到最大化,但是铝离子改性后的海藻纤维强度低,纺纱难度大且所得纯纺纱线强力较低。因此,亟需开发海藻纤维纯纺纱线的制备技术来解决海藻纤维纯纺的瓶颈问题。

技术实现思路

1、基于现有技术的不足,本发明提供一种海藻纤维纯纺纱线的制备方法,将经过处理的海藻纤维通过清、梳、并、粗、细工序,减少纤维损伤及毛羽、棉结的产生,提高纱线的条干均匀度,降低单纱强力不匀率,改善成纱质量,成功制备出海藻纤维纯纺纱线。

2、为了实现上述的发明目的,给出如下所述的一种,通过以下步骤来实现:

3、一种海藻纤维纯纺纱线的制备方法,将海藻纤维依次经过等离子体处理、阳离子化改性、染整及表面处理后,作为纺纱原料;将纺纱原料依次经过清梳联、并条、粗纱、细纱工序,制得海藻纤维纯纺纱线;

4、其中,所述染整包括染色及皂洗处理,所述皂洗处理采用水洗和皂浴交替处理,所述皂浴分别先后使用含有阴离子表面活性剂的水溶液及含有阳离子表面活性剂的水溶液;所述表面处理是将海藻纤维表面修饰有机钛及巯基后,再接枝羟丙基壳聚糖。

5、优选地,所述等离子体处理采用低温等离子体设备,控制输出功率50-55w,气体流速1.0-1.8l/min,处理时长45-55s。

6、本发明通过等离子体处理,增加纤维的可纺性和抱合力,使纤维具有良好的亲水性,有助于后续改性和染整等处理。

7、优选地,所述阳离子化改性具体步骤为:以甲基丙烯酰氧乙基三甲基氯化铵为阳离子单体,以过硫酸钾为引发剂,将阳离子单体与引发剂充分分散于水中,得到阳离子改性剂;在氮气气氛下,将经过等离子体处理的海藻纤维按照浴比1:20-25浸没于阳离子改性剂中,于30-60℃反应1-3h,固液分离,取固体洗涤、晾干,即得阳离子化改性的海藻纤维;其中,所述阳离子改性剂中,阳离子单体的质量百分数为75-85%,阳离子单体与引发剂的摩尔比为240-250:1。

8、所述海藻纤维中的羟基与带有活性基团的阳离子单体发生亲核反应,阳离子单体在引发剂的作用下发生聚合反应,并通过共价键与海藻纤维结合,改变纤维表面电荷的分布,阳离子化改性后的海藻纤维成为阳离子性纤维。

9、优选地,所述染色采用染料染浴,具体步骤为:以浴比1:40-50入染,染色温度为60-80℃、染色时间为30-50min。

10、优选地,所述皂洗处理具体步骤为:用不高于30℃的水洗涤4-6min后,以浴比1:15-30的方式投入第一皂浴液中,于80-90℃皂浴15-30min;然后用50-60℃的水洗涤4-6min,以浴比1:15-30的方式投入第二皂浴液中,于80-90℃皂浴15-30min;然后用60-80℃的水洗涤3-5min后,用不高于30℃的水洗涤3-5min,最后于80-120℃烘干;

11、其中,所述第一皂浴液为n-油酰基-n-甲基牛磺酸钠的水溶液,n-油酰基-n-甲基牛磺酸钠的用量为0.6-1%o.w.f;第二皂浴液为十二烷基三甲基氯化铵的水溶液,十二烷基三甲基氯化铵的用量为0.6-1%o.w.f。

12、阳离子化改性后的海藻纤维表面的正电荷数量增多,与染料中带有负电荷的显色粒子产生静电吸引的作用增强,提升色牢度;用n阴离子型表面活性剂-油酰基-n-甲基牛磺酸钠进行第一步皂浴,不会破坏染料分子结构,起到良好的匀染效果,同时去除污物;用季铵盐型阳离子表面活性剂十二烷基三甲基氯化铵进行第二步皂浴,由于吸附层中分子间静电吸引力,使其在海藻纤维表面形成表面膜,提高固色力和耐酸碱性。

13、优选地,所述表面处理包括以下步骤:将钛酸酯化合物分散于有机溶剂中,得到第一表面处理液,将经过染整后的海藻纤维分散于第一表面处理液中,于25-50℃震荡0.5-1h,再加入含有巯基的有机硅烷,于40~80℃搅拌反应2~3h,固液分离,得到表面修饰有机钛和巯基的海藻纤维;将羟丙基壳聚糖分散于水中,得到第二表面处理液,将表面修饰有机钛和巯基的海藻纤维加入第二表面处理液中,超声处理20-40min后,固液分离、取固体水洗,于温度25±5℃、湿度65±5%的恒温恒湿室内静置18-24h;其中,经过染整后的海藻纤维、含有巯基的有机硅烷、钛酸酯化合物及羟丙基壳聚糖的质量比为1:0.1-0.2:0.03-0.1:0.03-0.1。

14、进一步,经过染整后的海藻纤维分散于第一表面处理液中时,按照浴比1:5-10;所述含有巯基的有机硅烷选用γ-巯丙基三甲氧基硅烷,所述钛酸酯化合物选用钛酸四丁酯;表面修饰有机钛和巯基的海藻纤维分散于第二表面处理液中时,按照浴比1:5-10。

15、本发明通过将海藻纤维分散于第一表面处理液中,通过钛酸四丁酯的偶联作用,使海藻纤维表面修饰有机钛,然后加入γ-巯丙基三甲氧基硅烷,接枝结构中引入巯基和烷氧基;再通过海藻纤维加入第二表面处理液中,钛酸酯、巯基烷氧基在超声作用下促进水解自聚、自交联的发生,缠结点伴随交联点而增多,形成的网状结构庞大且紧密,提升了海藻纤维的耐温性、耐盐性、耐酸碱性,降低了海藻纤维的摩擦系数;并且,羟丙基壳聚糖的交联固着作用,使得海藻纤维表面呈现一定的抗菌性和吸湿性。

16、优选地,清梳联、并条、粗纱、细纱工序的控制参数如下:

17、s1、清梳联工序:控制温度20-25℃、湿度55-65%,对纺纱原料进行开松、混合、梳理;其中,开松时,开松辊转速270-290r/min,给棉帘线速度为2.3-2.5m/min,剥棉罗拉转速180-200r/min,开松比360-380倍;梳理时,盖板速度190-210mm/min,锡林转速450-500r/min,锡林刺辊速比1.9-2.1:1,总牵伸倍数55-65倍;

18、s2、并条工序:控制温度20-25℃、湿度55-65%,头道并合采用6-8根条子并合,二道并合采用4-6根条子并合;头道并合时,定量15-17g/5m,罗拉隔距(8-10)mm×(18-20)mm,总牵伸倍数(4-5)×(1.5-1.6)倍,后区牵伸倍数1.55-1.65;二道并合时,定量15-17g/5m,罗拉隔距(8-10)mm×(18-20)mm,总牵伸倍数(4-5)×(1.2-1.4)倍,后区牵伸倍数1.2-1.3倍;

19、s3、粗纱工序:控制温度20-25℃、湿度55-65%,定量4.5-5.0g/10m,前罗拉速度174-182r/min,罗拉隔距(8-10)mm×(28-31)mm×(38-42)mm,总牵伸倍数6-9倍,后区牵伸倍数1.15-1.25倍,捻系数80-100捻/m;

20、s4、细纱工序:控制温度20-25℃、湿度65-75%,定量1.9-2.0g/10m,前罗拉速度200r/min,罗拉隔距(18-20)mm×(28-31)mm,总牵伸倍数7-9倍,后区牵伸倍数1.12-1.18倍,捻系数320-360捻/m。

21、进一步,所述清梳联使用清梳联合机,所述清梳联合机包括开松机、输棉风机、混棉机、自动喂棉机、梳棉机;

22、其中,所述混棉机的斜钉帘线速度22-25m/min,剥棉辊转速88-100r/min,小开松辊转速370-400r/min,角钉帘与均棉罗拉隔距58-62mm,角钉帘与压棉帘隔距68-72mm;所述梳棉机的锡林与盖板隔距0.20-0.25mm,锡林与刺辊隔距0.17-0.19mm,锡林与道夫隔距0.14-0.16mm。

23、本发明填补了海藻纤维纯纺方面的空白,所述清梳联步骤:兼顾梳理效果与保护纤维结构,采用提高锡林和刺辊的速比、降低锡林与刺辊及道夫隔距的方法来提高纤维的转移率达到充分梳理的目的,纤维返花和棉结的现象也得到了改善;所述并条步骤:为了改善纤维的伸直平行度,要进行工艺改进,其中总牵伸倍数不能大于并合数,罗拉隔距和后区牵伸倍数的数值要偏高,为了达到成纱条干水平增加、单纱强力不匀率降低且棉结率低的目的,进行二道并条时要采用“倒牵伸、轻定量、中隔距”的方式进行处理,使得末并的后区牵伸倍数较头并的小;所述粗纱步骤:通过提高粗纱捻系数来提高海藻纤维转移到纱条内部的概率,从而降低了毛羽,为了降低缠绕的情况,使用的皮辊抗绕性优良,对于后区牵伸倍数进行适当降低,可以提高结构紧密的纱条进入主牵伸区的概率,对于条干均匀度有着一定的提高;所述细纱步骤:为了提高成纱质量,可对捻系数进行提高、对后区罗拉隔距进行加大、对后区牵伸倍数进行降低、对细纱车速进行减缓控制、对车间温湿度适当提高。

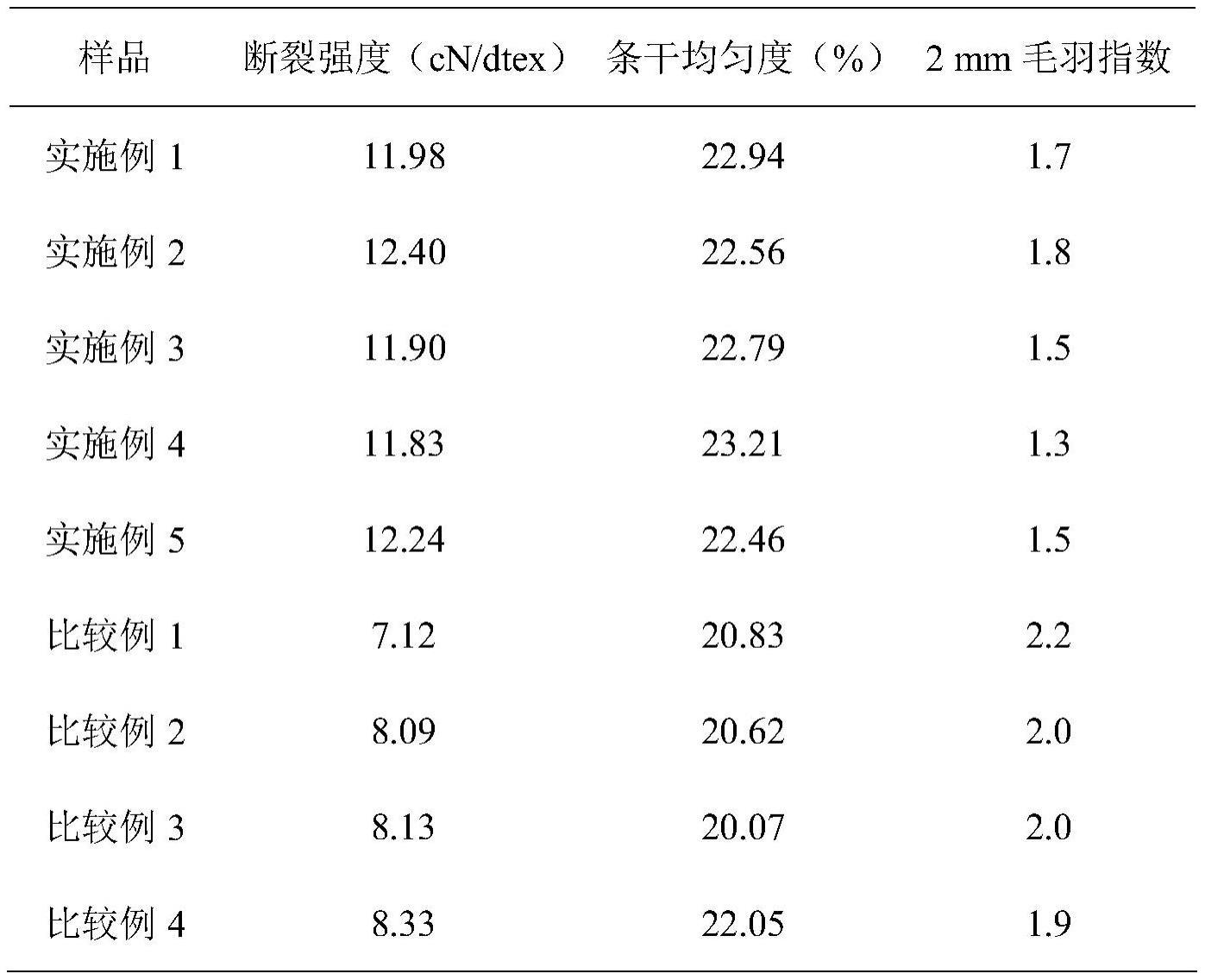

24、本发明以经过等离子体处理、阳离子化改性、染整及表面处理后的海藻纤维为纺纱原料,再依次经过合理设计的清梳联、并条、粗纱、细纱处理后,成功制备出海藻纤维纯纺纱。采用本发明所述方法制备得到的海藻纤维纯纺纱线,其断裂强度达到11cn/dtex以上,条干均匀度达到22.5%以上,2mm毛羽指数为1.8以下。

- 还没有人留言评论。精彩留言会获得点赞!