一种用于DTY纤维生产用加弹机油轮连接结构的制作方法

一种用于dty纤维生产用加弹机油轮连接结构

技术领域

1.本实用新型涉及dty纤维生产设备技术领域,具体涉及一种用于dty纤维生产用加弹机油轮连接结构。

背景技术:

2.dty纤维,是在加弹机器上进行连续或同时拉伸、经过加捻器变形加工后的成品丝,而加弹机则是一种可将涤纶、丙纶、dty纤维等无捻丝,通过假捻变形加工成为具有中弹、低弹性能的弹力丝的一种纺织机械,其是dty纤维生产时一种不可或缺的机械设备。

3.但是目前的加弹机在实际使用时,其油轮与转轴都是一体固定连接的,当油轮出现损坏需要更换时,需要拆除整个动力系统,费时费力,无法快速实现油轮的更换,影响dty纤维的生产。

4.因此,发明一种用于dty纤维生产用加弹机油轮连接结构来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种用于dty纤维生产用加弹机油轮连接结构,通过螺栓将下轮板和上轮板进行组装,形成一个完整的上油轮,即可保证dty纤维的正常涂油工序,而当上轮板或下轮板损坏时,旋出螺栓使上轮板和下轮板分离,更换新的上轮板或下轮板,即可再次组成一个新的上油轮,拆装方便快捷,省时省力,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种用于dty纤维生产用加弹机油轮连接结构,包括电机,所述电机输出端连接有转轴,所述转轴外侧设有固定机构;

7.所述固定机构包括两个卡板,两个所述卡板分别与转轴的顶部和底部相连接,其中位于转轴底部的卡板外侧连接有下轮板,所述下轮板顶部四角均连接有插板,其中位于转轴顶部的卡板外侧连接有上轮板,所述上轮板底部四角均连接有插槽,四个所述插板分别插接在四个插槽内部,所述上轮板一侧连接有两个螺栓,两个所述螺栓另一端分别依次贯穿两个与螺栓位于同一直线上的插板。

8.优选的,所述下轮板和上轮板与转轴连接处均开设有与转轴相匹配的弧形槽。

9.优选的,所述下轮板和上轮板位于弧形槽处的表面均开设有与卡板相匹配的卡槽。

10.优选的,所述转轴外侧连接有限位板,所述限位板设在下轮板靠近电机的一侧且与下轮板相接触。

11.优选的,所述转轴外侧连接有螺母,所述螺母设在下轮板远离电机的一侧且与下轮板相接触。

12.优选的,所述插板与插槽相匹配。

13.优选的,四个所述插板一侧表面均开设有与螺栓相匹配的螺纹孔。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.与现有技术相比,本实用新型通过将下轮板的四个插板分别插入上轮板的四个插槽中,再旋入两个螺栓即可使上轮板和下轮板形成一个完整的上油轮,保证dty纤维的正常涂油工序,而当上轮板或下轮板损坏时,通过旋出两个螺栓,解除对四个插板的限位,使上轮板和下轮板分离,更换新的上轮板或下轮板,再次组成一个新的上油轮即可保证后续的涂油工序,拆装方便快捷,无须拆卸整个动力系统,省时省力,可以快速的实现油轮的更换,提高dty纤维生产的效率。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

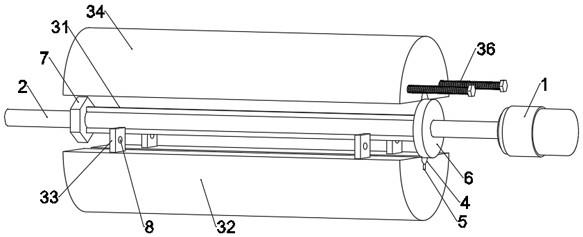

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的立体图;

19.图3为本实用新型上轮板和下轮板的爆炸结构示意图。

20.附图标记说明:

21.1电机、2转轴、31卡板、32下轮板、33插板、34上轮板、35插槽、36螺栓、4弧形槽、5卡槽、6限位板、7螺母、8螺纹孔。

具体实施方式

22.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

23.本实用新型提供了如图1-3示的一种用于dty纤维生产用加弹机油轮连接结构,包括电机1,所述电机1输出端连接有转轴2,所述转轴2外侧设有固定机构;

24.所述固定机构包括两个卡板31,两个所述卡板31分别与转轴2的顶部和底部相连接,其中位于转轴2底部的卡板31外侧连接有下轮板32,所述下轮板32顶部四角均连接有插板33,其中位于转轴2顶部的卡板31外侧连接有上轮板34,所述上轮板34底部四角均连接有插槽35,四个所述插板33分别插接在四个插槽35内部,所述上轮板34一侧连接有两个螺栓36,两个所述螺栓36另一端分别依次贯穿两个与螺栓36位于同一直线上的插板33。

25.进一步的,在上述技术方案中,所述下轮板32和上轮板34与转轴2连接处均开设有与转轴2相匹配的弧形槽4,使上轮板34和下轮板32在组装时,可以与转轴2充分贴合。

26.进一步的,在上述技术方案中,所述下轮板32和上轮板34位于弧形槽4处的表面均开设有与卡板31相匹配的卡槽5,使上轮板34和下轮板32在组装后,在卡板31的作用下,上轮板34和下轮板32可随着转轴2的转动而转动。

27.进一步的,在上述技术方案中,所述转轴2外侧连接有限位板6,对上轮板34和下轮板32的左右方向进行限位,从而保证上轮板34和下轮板32不会发生偏移,所述限位板6设在下轮板32靠近电机1的一侧且与下轮板32相接触。

28.进一步的,在上述技术方案中,所述转轴2外侧连接有螺母7,所述螺母7设在下轮板32远离电机1的一侧且与下轮板32相接触,加强上轮板34和下轮板32左右方向上的定位,

保证上轮板34和下轮板32组装后的稳定性。

29.进一步的,在上述技术方案中,所述插板33与插槽35相匹配,便于插板33插入插槽35内部。

30.进一步的,在上述技术方案中,四个所述插板33一侧表面均开设有与螺栓36相匹配的螺纹孔8,使螺栓36穿过插板33时,可以与插板33完全贴合无缝隙,保证插板33的稳定性。

31.实施方式具体为:本实用新型在使用时,工作人员将下轮板32的四个插板33分别插入上轮板34的四个插槽35中,然后在上轮板34内部旋入两个螺栓36即可完成上轮板34和下轮板32的固定装配,形成一个完整的上油轮,然后工作人员在上轮板34和下轮板32远离电机1的一侧使用螺母7旋紧,在限位板6的相配合下,实现对形成后的上油轮左右方向上的限位,最后工作人员启动电机1,电机1输出端带动转轴2转动,进一步的带动两个卡板31转动,进一步的带动上轮板34和下轮板32转动,即由上轮板34和下轮板32组成的上油轮开始转动,保证dty纤维的正常涂油工序,而当上轮板34或下轮板32损坏时,工作人员旋出两个螺栓36,解除对四个插板33的限位,此时四个插板33可脱离四个插槽35,进而使上轮板34和下轮板32分离,更换新的上轮板34或下轮板32,再次组成一个新的上油轮即可保证后续的涂油工序,拆装方便快捷,无须拆卸整个动力系统,该实施方式具体解决了现有技术中目前的加弹机在实际使用时,其油轮与转轴2都是一体固定连接的,当油轮出现损坏需要更换时,需要拆除整个动力系统,费时费力,无法快速实现油轮的更换,影响dty纤维的生产的问题。

32.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1