一种纸箱加工用折叠机构的制作方法

1.本实用新型属于纸箱加工技术领域,具体地说,涉及一种纸箱加工用折叠机构。

背景技术:

2.纸箱是应用最广泛的包装制品,按用料不同,有瓦楞纸箱、单层纸板箱等,有各种规格和型号纸箱常用的有三层、五层,七层使用较少,各层分为里纸、瓦楞纸、芯纸、面纸,里、面纸有茶板纸、牛皮纸,芯纸用瓦楞纸,各种纸的颜色和手感都不一样,不同厂家生产的纸(颜色、手感)也不一样,在纸箱加工过程中,需要对纸板进行折叠压痕,在折叠压痕后对纸板进行粘合。

3.现有对纸箱进行折叠大都使用自动折叠机构,但是随着人们的消费需求,纸箱或者礼盒衍生出各种形状规格不同的形状,传统的折叠机构很难对形状不规则的箱体进行折叠,需要使用到特定的模具进行压合折叠。

4.有鉴于此特提出本实用新型。

技术实现要素:

5.为解决上述技术问题,本实用新型采用技术方案的基本构思是:

6.一种纸箱加工用折叠机构,包括底座、支板和压模,所述底座一侧水平开设有槽孔,所述槽孔的一端与底座内部相连通,且槽孔内插接有调节螺杆,所述调节螺杆两侧的螺纹纹路相反,所述调节螺杆两侧均旋接有调节座,两组所述调节座顶部均固定安装有固定框,两组所述固定框相对的一侧均水平转动安装有限位轮,两组所述限位轮分别置于成型模外壁两侧中部,所述成型模置于底座上表面中部;

7.所述底座上表面固定安装有支架,所述支架内顶部两侧均垂直固定安装有电动推杆,两组所述电动推杆底部分别与支板上表面两侧固定连接,所述支板下表面两侧均开设有定位槽,所述支板下表面中部开设有上限位槽;

8.所述压模安装在支板下表面,所述压模上表面两侧均固定安装有定位块,两组所述定位块分别插接在支板下表面两侧的定位槽内,所述压模上表面中部开设有下限位槽,且上限位槽与下限位槽之间通过工型限位块限位固定。

9.作为本实用新型的一种优选实施方式,所述调节螺杆的另一端水平转动安装在底座内中部。

10.作为本实用新型的一种优选实施方式,所述压模与成型模的上下位置相对应,且压模外表面与成型模内壁均设置有防磨胶垫。

11.作为本实用新型的一种优选实施方式,所述定位块与定位槽的上下位置相对应,且大小规格相适配。

12.作为本实用新型的一种优选实施方式,所述下限位槽与上限位槽大小规格相适配,且上下对称相向分布。

13.作为本实用新型的一种优选实施方式,所述下限位槽与上限位槽对接后呈工字型

分布。

14.本实用新型与现有技术相比具有以下有益效果:

15.本实用新型通过定位槽、定位块、上限位槽、下限位槽和工型限位块的配合使用,将压模上的定位块插入支板下表面的定位槽内,可以对压模进行初步定位安装,防止压模左右移动,定位块插入定位槽内后,压模上的下限位槽与支板下表面的上限位槽对接呈工字型分布,再将工字型工型限位块插入,可以将压模限位固定在支板,结构简单,方便压模的安装和拆卸,便于根据需求更换不同的压模。

16.本实用新型通过调节螺杆、调节座和限位轮的配合使用,顺时针或者逆时针转动调节螺杆,可以通过调节座带动两个限位轮同时向靠近或者远离的一侧移动,方便对规格不同的成型模进行限位,保证成型模在底座的中部位置,且通过压模外壁和成型模内壁的防磨胶垫,可以避免在对纸箱进行折叠过程中,对其造成磨损,较为实用。

17.下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

附图说明

18.在附图中:

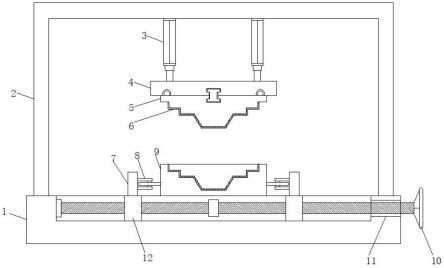

19.图1为本实用新型主体结构示意图;

20.图2为本实用新型支板结构示意图;

21.图3为本实用新型压模结构示意图;

22.图4为本实用新型支板与压膜连接结构示意图;

23.图5为本实用新型工型限位块结构示意图。

24.图中:1-底座;2-支架;3-电动推杆;4-支板;5-压模;6-防磨胶垫;7-固定框;8-限位轮;9-成型模;10-调节螺杆;11-槽孔;12-调节座;13-定位槽;14-上限位槽;15-定位块;16-下限位槽;17-工型限位块。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型。

26.如图1至图5所示,一种纸箱加工用折叠机构,包括底座1、支板4和压模5,底座1一侧水平开设有槽孔11,槽孔11的一端与底座1内部相连通,且槽孔11内插接有调节螺杆10,调节螺杆10的另一端水平转动安装在底座1内中部,调节螺杆10两侧均旋接有调节座12,调节螺杆10两侧的螺纹纹路相反,方便带动两个调节座12同时向靠近或者远离的一侧移动,两组调节座12顶部均固定安装有固定框7,两组固定框7相对的一侧均水平转动安装有限位轮8,两组限位轮8分别置于成型模9外壁两侧中部,限位轮8对成型模9进行限位固定,成型模9置于底座1上表面中部,底座1上表面固定安装有支架2,支架2内顶部两侧均垂直固定安装有电动推杆3,电动推杆3可以对压模5的上下位置进行调整,两组电动推杆3底部分别与支板4上表面两侧固定连接,支板4下表面两侧均开设有定位槽13,定位槽13方便压模5定位安装,支板4下表面中部开设有上限位槽14,压模5安装在支板4下表面,压模5上表面两侧均固定安装有定位块15,两组定位块15分别插接在支板4下表面两侧的定位槽13内,方便压模

5的定位,避免左右移动,压模5上表面中部开设有下限位槽16,下限位槽16与上限位槽14大小规格相适配,且上下对称相向分布,下限位槽16与上限位槽14对接后呈工字型分布,上限位槽14与下限位槽16之间通过工型限位块17限位固定,方便压模的安装和拆卸,便于根据需求更换压模5。

27.如图1至图5所示,本设置中,进一步的,压模5与成型模9的上下位置相对应,且压模5外表面与成型模9内壁均设置有防磨胶垫6,防磨胶垫6避免对纸箱造成磨损。

28.如图1至图5所示,本设置中,进一步的,定位块15与定位槽13的上下位置相对应,且大小规格相适配,方便压模5的定位安装。

29.本实施例的一种纸箱加工用折叠机构的实施原理如下:将成型模9置于底座1上表面,再顺时针转动调节螺杆10,调节螺杆10在顺时针转动的过程中通过两个调节座12带动两个限位轮8同时向靠近的一侧移动,直至两个限位轮8分别抵紧在成型模9的外壁两侧,对成型模9进行限位,再将压模5上的定位块15插入支板4下表面的定位槽13内,可以对压模5进行初步定位安装,防止压模5左右移动,定位块15插入定位槽13内后,压模5上的下限位槽16与支板4下表面的上限位槽14对接呈工字型分布,再将工字型工型限位块17插入,可以将压模5限位固定在支板4上,结构简单,方便压模5的安装和拆卸,便于根据需求更换不同的压模5。

技术特征:

1.一种纸箱加工用折叠机构,包括底座(1)、支板(4)和压模(5),其特征在于,所述底座(1)一侧水平开设有槽孔(11),所述槽孔(11)的一端与底座(1)内部相连通,且槽孔(11)内插接有调节螺杆(10),所述调节螺杆(10)两侧的螺纹纹路相反,所述调节螺杆(10)两侧均旋接有调节座(12),两组所述调节座(12)顶部均固定安装有固定框(7),两组所述固定框(7)相对的一侧均水平转动安装有限位轮(8),两组所述限位轮(8)分别置于成型模(9)外壁两侧中部,所述成型模(9)置于底座(1)上表面中部;所述底座(1)上表面固定安装有支架(2),所述支架(2)内顶部两侧均垂直固定安装有电动推杆(3),两组所述电动推杆(3)底部分别与支板(4)上表面两侧固定连接,所述支板(4)下表面两侧均开设有定位槽(13),所述支板(4)下表面中部开设有上限位槽(14);所述压模(5)安装在支板(4)下表面,所述压模(5)上表面两侧均固定安装有定位块(15),两组所述定位块(15)分别插接在支板(4)下表面两侧的定位槽(13)内,所述压模(5)上表面中部开设有下限位槽(16),且上限位槽(14)与下限位槽(16)之间通过工型限位块(17)限位固定。2.根据权利要求1所述的一种纸箱加工用折叠机构,其特征在于,所述调节螺杆(10)的另一端水平转动安装在底座(1)内中部。3.根据权利要求1所述的一种纸箱加工用折叠机构,其特征在于,所述压模(5)与成型模(9)的上下位置相对应,且压模(5)外表面与成型模(9)内壁均设置有防磨胶垫(6)。4.根据权利要求1所述的一种纸箱加工用折叠机构,其特征在于,所述定位块(15)与定位槽(13)的上下位置相对应,且大小规格相适配。5.根据权利要求1所述的一种纸箱加工用折叠机构,其特征在于,所述下限位槽(16)与上限位槽(14)大小规格相适配,且上下对称相向分布。6.根据权利要求1所述的一种纸箱加工用折叠机构,其特征在于,所述下限位槽(16)与上限位槽(14)对接后呈工字型分布。

技术总结

本实用新型涉及纸箱加工技术领域,公开了一种纸箱加工用折叠机构,包括底座、支板和压模,所述底座一侧水平开设有槽孔,所述槽孔的一端与底座内部相连通,且槽孔内插接有调节螺杆,所述调节螺杆两侧的螺纹纹路相反。本实用新型通过定位槽、定位块、上限位槽、下限位槽和工型限位块的配合使用,将压模上的定位块插入支板下表面的定位槽内,可以对压模进行初步定位安装,防止压模左右移动,定位块插入定位槽内后,压模上的下限位槽与支板下表面的上限位槽对接呈工字型分布,再将工字型工型限位块插入,可以将压模限位固定在支板,结构简单,方便压模的安装和拆卸,便于根据需求更换不同的压模,适合广泛推广和使用。适合广泛推广和使用。适合广泛推广和使用。

技术研发人员:杨兆勤 周俊利 胡雪飞

受保护的技术使用者:天门卓艺包装材料有限公司

技术研发日:2022.05.31

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1