一种闪蒸法纺丝用功能型喷丝装置的制作方法

1.本实用新型涉及一种闪蒸法纺丝用功能型喷丝装置,属于纺丝设备技术领域。

背景技术:

2.闪蒸法纺丝是将高分子聚合物与溶剂混合成溶液,同时处在高温高压下将溶液经喷丝板喷射至常温常压的环境中,由于压力突然降低,溶剂急剧蒸发,喷出超细纤维束的纺丝方法,喷丝装置是闪蒸法纺丝中的重要设备,是实现溶液成丝的设备,因此喷丝装置直接决定着丝线的质量;闪蒸法纺丝速度极快,依靠高纺速产生超细纤维,众多单纤维汇成丝束,单丝之间会形成蛛网连接式样的三维立体结构。

3.现有的公告号为cn210826455u的中国专利公开了一种熔喷纺丝喷头结构,包括输送模组和喷头模组,输送模组包括第一基体、熔体输送通道、以及对称设于熔体输送通道两侧的气流输送通道;喷头模组连接于输送模组的下端,喷头模组包括第二基体、喷丝孔、以及对称设于喷丝孔两侧的缓冲气腔和喷气孔,缓冲气腔一侧下端与喷气孔的进气口连通,喷气孔相对喷丝孔呈预设角度倾斜设置。

4.发明人发现使用上述喷头结构对溶液进行喷纺丝时,上述喷头结构所纺单丝纤度不足,也不能产生理想的蛛网结构,因此导致纤维丝的性能和均匀性较差。

技术实现要素:

5.本实用新型针对现有技术存在的不足,提供一种闪蒸法纺丝用功能型喷丝装置。

6.本实用新型解决上述技术问题的技术方案如下:一种闪蒸法纺丝用功能型喷丝装置,包括依次设置的溶液供给块、组合式减压舱和喷丝组件,所述溶液供给块开设有进液孔,所述组合式减压舱包括至少两段减压舱,所述减压舱内均开设有溶液通道,所述喷丝组件包括喷丝块,所述喷丝块内开设有出丝孔,所述进液孔与溶液通道连通有减压孔,所述溶液通道与出丝孔之间连通有喷丝孔,所述减压孔和喷丝孔的内径分别小于进液孔与出丝孔的内径。

7.采用上述方案的有益效果是:设置溶液供给块和进液孔,便于将融化后的溶液排放至减压舱内,溶液通道与进液孔之间连通有减压孔,且溶液通道与出丝孔之间连通有减压孔,当溶液从进液孔内经过减压孔进入溶液通道内后,溶液由于经受减压效果产生一定程度分离,然后溶液经过喷丝孔进入到出丝孔中,出丝孔处的压力已经接近于常压,因此溶液在出丝孔内产生更进一步的闪蒸分离,从而得到理想的蛛网结构的三维丝束,因此可保证纤维丝的性能并提高纤维丝的均匀性。

8.在上述技术方案的基础上,本实用新型还可以做如下改进:

9.进一步的,两所述减压舱通过法兰密封连接。

10.进一步的,所述进液孔靠近减压孔的一端截面呈圆弧形。

11.进一步的,靠近所述溶液供给块的所述减压舱外侧设有加热片,所述加热片紧密贴合在减压舱外侧,另一所述减压舱外侧设有弹簧状的加热丝。

12.进一步的,靠近所述喷丝组件的减压舱设有压力监测装置。

13.进一步的,靠近所述出丝孔的溶液通道开设有与喷丝孔相连通的甬道,所述甬道包括甬道一和甬道二,所述甬道一与喷丝孔相连通,所述甬道一和甬道二的内径角度分别表示为a1和a2,所述a1和a2的角度范围为120

°

>a1>a2>60

°

。

14.进一步的,所述出丝孔的截面为圆台形,所述出丝孔内径较小的一端与喷丝孔相连通,所述出丝孔的内径角度表示为a3,所述a3的角度范围为15

°

≤a3≤25

°

。

15.进一步的,所述喷丝孔的长度表示为l1,所述出丝孔的长度表示为l2,所述喷丝孔的直径表示为d1,所述出丝孔较小一端的直径表示为d2,所述出丝孔较大一端的直径表示为d3,d1、d2、d3、l1和l2的大小关系满足,d2=(4-6)d1,0.6mm≤d1≤12.5mm,9.5mm≤d3≤12.8mm,1:1≤l1/d1≤4:1,l2/d3≤l2/d2≤1。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本技术通过设置溶液供给块、组合式减压舱和喷丝组件,并开设进液孔、溶液通道和出丝孔,溶液经过进液孔和溶液通道,并从出丝孔出丝后,可形成较为理想的三维蛛网状结构,进而可保证纤维丝的性能,并保证纤维丝的均匀性;

18.2、本技术通过设置加热片和加热丝,可对溶液通道内的溶液进行加热,减少了溶液降温后,喷出纤维丝性能下降的问题。

附图说明

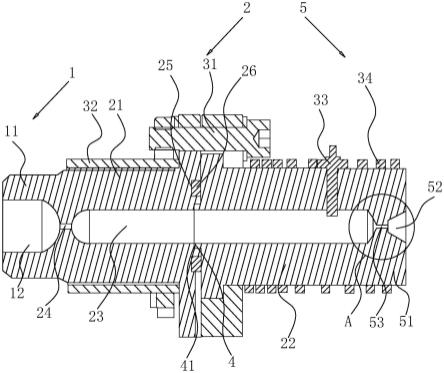

19.图1为本技术实施例1中一种闪蒸法纺丝用功能型喷丝装置的结构示意图;

20.图2为图1中a结构的放大结构示意图;

21.图3为本技术实施例2中凸显调节孔的结构示意图。

22.图中,1、溶液供给组件;11、溶液供给块;12、进液孔;2、组合式减压舱;21、减压舱一;22、减压舱二;23、溶液通道;24、减压孔;31、法兰;25、安装槽;26、密封圈;4、凸块;41、凹槽;33、压力监测装置;32、加热片;34、加热丝;5、喷丝组件;51、喷丝块;52、出丝孔;53、喷丝孔;6、甬道;65、甬道一;66、甬道二;7、调节孔;8、调节旋钮;98、减压孔一;99、减压孔二。

具体实施方式

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。

25.实施例1

26.如图1所示,一种闪蒸法纺丝用功能型喷丝装置包括溶液供给组件1、组合式减压舱2和喷丝组件5,组合式减压舱2设置在溶液供给组件1和喷丝组件5之间,溶液供给组件1便于将溶液通入组合式减压舱2内,组合式减压舱2便于对高压溶液进行减压同时可使溶液

进行初步的分离,溶液从喷丝组件5喷出后,可在喷丝组件5内形成理想的蛛网结构的三维丝束,因此可保证纤维丝的性能并提高纤维丝的均匀性。

27.如图1所示,溶液供给组件1包括溶液供给块11,溶液供给块11开设有进液孔12,组合式减压舱2包括两个减压舱,两减压舱分别为减压舱一21和减压舱二22,减压舱一21和减压舱二22内均开设有溶液通道23,减压舱一21与溶液供给块11相连,减压舱一21的溶液通道23与进液孔12之间连通有减压孔24,减压孔24的内径小于进液孔12和溶液通道23的内径,因此溶液进减压孔24从进液孔12流入溶液通道23后,溶液由于经受减压效果产生一定程度分离,为后续喷丝打下了一定基础。进液孔12靠近减压孔24的一端截面呈圆弧形,从而便于溶液均匀的流入减压孔24内。

28.如图1所示,减压舱一21与减压舱二22之间通过法兰31密封连接,在保证减压舱一21和减压舱二22密封性的同时,同时还便于对减压舱一21和减压舱二22之间的进行拆卸检修。减压舱一21外侧设有加热片32,加热片32为大功率陶瓷加热片32,加热片32紧密贴合在减压舱一21的外侧,进而加热片32可对溶液的闪蒸提供热量。减压舱外侧设有弹簧状的加热丝34,加热丝34缠绕在减压舱二22的外侧,加热丝34可对溶液进行进一步的加热,同时加热丝34便于从减压舱二22外侧取下。

29.如图1所示,减压舱一21与减压舱二22相抵触处开设有安装槽25,减压舱一21在安装槽25内设有密封圈26,密封圈26远离减压舱一21的端部与减压舱二22相抵触,在减压舱一21和减压舱二22之间设置密封圈26,可提高减压舱一21和减压舱二22之间的密封性,可减少空气进入溶液流道内的问题。减压舱二22设有凸块4,减压舱一21开设有与凸块4相适配的凹槽41,将减压舱一21和减压舱二22连接在一起时,先将减压舱二22的凸块4放置在减压舱一21的凹槽41内,凸块4与凹槽41配合便于对减压舱一21和减压舱二22进行安装连接。

30.如图1所示,减压舱二22设有压力监测装置33,通过压力监测装置33,便于对溶液通道23中的溶液压力进行检测,当压力过大或过小时,便于及时对溶液压力进行调整,从而使该喷丝装置所喷纤维丝保持最佳状态。

31.如图1所示,喷丝组件5包括喷丝块51,喷丝块51与减压舱二22一体成型,喷丝块51内开设有出丝孔52,减压舱二22的溶液通道23与出丝孔52之间连通有喷丝孔53,喷丝孔53的内径小于出丝孔52与溶液通道23的内径,溶液从减压孔24进入溶液通道23后,溶液由于经受减压效果产生一定程度分离,然后溶液经过喷丝孔53进入到出丝孔52中,出丝孔52处的压力已经接近于常压,因此溶液在出丝孔52内产生更进一步的闪蒸分离,从而得到理想的蛛网结构的三维丝束,进而可获得良好性能且均匀性较佳的纤维丝。

32.如图1所示,进液孔12有对应于减压舱容积的长径比,对应于最大容积长径比不超过4:1,此长径比可保证对溶液最佳的减压效果。

33.如图1和图2所示,靠近出丝孔52的溶液通道23开设有与喷丝孔53相连通的甬道6,甬道6包括甬道一65和甬道二66,甬道一65与喷丝孔53相连通,甬道一65和甬道二66的内径角度分别表示为a1和a2,a1和a2的角度范围为120

°

>a1>a2>60

°

,出丝孔52的截面为圆台形,出丝孔52内径较小的一端与喷丝孔53相连通,出丝孔52的内径角度表示为a3,a3的角度范围为15

°

≤a3≤25

°

,将a1、a2和a3设置在上述范围内,可保证喷出的纤维丝达到最佳性能,且将出丝孔52与喷丝孔53相连通处为非圆角端面,该种连接方式可较大程度减轻纺丝工艺中的“滴液”现象。

34.如图1和图2所示,喷丝孔53的长度表示为l1,出丝孔52的长度表示为l2,喷丝孔53的直径表示为d1,出丝孔52较小一端的直径表示为d2,出丝孔52较大一端的直径表示为d3,d1、d2、d3、l1和l2的大小关系满足,d2=(4-6)d1,0.6mm≤d1≤12.5mm,9.5mm≤d3≤12.8mm,1:1≤l1/d1≤4:1,l2/d3≤l2/d2≤1,当d1、d2、d3、l1和l2的大小关系满足上述比例时,可进一步提高该喷丝装置所喷纤维丝的性能和均匀性。

35.实施例2

36.如图3所示,本实施例与实施例1的区别之处在于,减压孔24包括减压孔24一和减压孔24二,减压孔24一和减压孔24二之间通过调节孔7相连通,减压舱一21外侧螺纹有调节旋钮8,调节旋钮8下端穿入调节孔7中,通过调节旋钮8便于对溶液的减压比进行调整。

37.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

38.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1