一种海岛型复合超细纤维纺丝组件的制作方法

1.本实用新型涉及海岛型纤维纺丝技术领域,尤其涉及一种海岛型复合超细纤维纺丝组件。

背景技术:

2.海岛纤维是将一种聚合物分散于另一种聚合物中,在纤维截面中分散相呈“岛”状态,而母体则相当于“海”,其“岛”与“海”成分在纤维的轴向上是连续、密集、均匀分布的;而现有的复合纤维纺丝设备,只能生产较简单的并列型,皮芯型复合纤维,而这类纤维不能用于生产麂皮绒、拭净布、超细纤维皮革基布等具有高附加值的产品,而海岛型复合超细纤维就能作为生产这类产品的原料。但是现有的海岛型纤维纺丝设备依然存在着生产的岛状纤维排列不均匀,岛状纤维容易出现断裂,岛状纤维容易凌乱致使成品品质降低的问题。

3.因此,发明一种海岛型复合超细纤维纺丝组件显得非常必要。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种海岛型复合超细纤维纺丝组件,以解决现有的海岛型纤维纺丝设备依然存在着生产的岛状纤维排列不均匀,岛状纤维容易出现断裂,岛状纤维容易凌乱致使成品品质降低的问题。一种海岛型复合超细纤维纺丝组件,包括稳定底板,支撑腿,支撑架,挤出机,动力电机,引导管,生成腔,岛状丝生成设备,岛状丝导料管和成品挤出口,其中:支撑腿和支撑架通过螺栓安装在稳定底板的表面,且挤出机和动力电机分别安装在支撑腿和支撑架的内部,该挤出机和动力电机之间通过轴进行连接;所述引导管通过螺栓安装在挤出机的一端,且生成腔通过螺栓安装在引导管的下方,该岛状丝生成设备镶嵌在生成腔的内部;所述岛状丝导料管通过螺栓安装在岛状丝生成设备的外侧,且成品挤出口通过螺栓安装在生成腔的下方。

5.岛状丝生成设备包括岛状丝导向管,岛状丝挤出口,安装连接口,内部导管和原料导入管,且岛状丝挤出口通过螺栓安装在岛状丝导向管的底部,该安装连接口焊接在岛状丝导向管的顶部;所述内部导管通过螺栓安装在安装连接口的表面,且原料导入管通过螺栓安装在内部导管的顶部,该原料导入管贯穿生成腔,并向外延伸;所述原料导入管与生成腔之间座密封固定处理。

6.引导管采用一根不锈钢制金属管,且引导管与挤出机直接连接,并通过弯管向下弯折90度,该引导管的内部镶嵌有若干加热丝;所述引导管内部的加热丝处于实时加热的状态,且引导管的直径小于生成腔的直径,用于将水平的挤出机向下弯折,形成一个垂直的管道,在垂直的管道里,本实用新型内部的熔化的纤维原料在重力的作用下始终处于管道的底部,防止在运输原料的过程中有汽泡的产生,导致挤出的海岛纤维出现断裂。

7.生成腔采用一根铜制金属管,且生成腔以岛状丝生成设备为界分为上下两个空间,该生成腔上方的空间可以接收来自挤出机的海状纤维熔体原料,且生成腔垂直与地面;所述生成腔下方的空间可以同时接收来自挤出机的海状纤维熔体原料以及已经被岛状丝

生成设备挤出的岛状纤维丝,使挤出机导入的海状纤维原料和岛状丝生成设备挤出的岛状纤维丝在其内部混合,在经过成品挤出口形成海岛纤维丝;在工作过程中挤出机挤出的海状纤维原料率先进入生成腔的内部,将生成腔填满,并将岛状丝生成设备包裹,在压力的作用下只有海状纤维丝从成品挤出口挤出;随后岛状丝生成设备在海状纤维原料的内部向外挤出岛状纤维丝,岛状丝生成设备可在海状纤维丝的内部形成连续的岛状纤维丝,并跟随海状纤维原料一起从成品挤出口向外挤出,形成海岛纤维丝。

8.岛状丝生成设备采用若干铜制金属挤出头,且岛状丝生成设备内部的岛状丝导向管为空心的铜制金属管,该岛状丝生成设备内部的岛状丝导向管以内部导管和原料导入管为支撑结构半悬在生成腔的内部;所述岛状丝生成设备通过其内部的原料导入管与岛状丝导料管进行连接,用于在同一时间形成多组水平且均匀的岛状纤维丝,且岛状丝生成设备产生的岛状纤维丝将会直接出现在海状纤维原料的内部,产生岛状纤维丝之后,会跟随海状纤维原料一同向外流出,可以保障产生的岛状纤维粗细一致,不会断裂。

9.与现有技术相比,本实用新型具有如下有益效果:

10.1.本实用新型引导管的设置,用于将水平的挤出机向下弯折,形成一个垂直的管道,在垂直的管道里,本实用新型内部的熔化的纤维原料在重力的作用下始终处于管道的底部,防止在运输原料的过程中有汽泡的产生,导致挤出的海岛纤维出现断裂。

11.2.本实用新型生成腔的设置,使挤出机导入的海状纤维原料和岛状丝生成设备挤出的岛状纤维丝在其内部混合,在经过成品挤出口形成海岛纤维丝;在工作过程中挤出机挤出的海状纤维原料率先进入生成腔的内部,将生成腔填满,并将岛状丝生成设备包裹,在压力的作用下只有海状纤维丝从成品挤出口挤出;随后岛状丝生成设备在海状纤维原料的内部向外挤出岛状纤维丝,岛状丝生成设备可在海状纤维丝的内部形成连续的岛状纤维丝,并跟随海状纤维原料一起从成品挤出口向外挤出,形成海岛纤维丝。

12.3.本实用新型岛状丝生成设备的设置,用于在同一时间形成多组水平且均匀的岛状纤维丝,且岛状丝生成设备产生的岛状纤维丝将会直接出现在海状纤维原料的内部,产生岛状纤维丝之后,会跟随海状纤维原料一同向外流出,可以保障产生的岛状纤维粗细一致,不会断裂。

附图说明

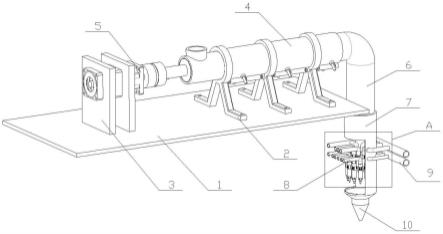

13.图1是本实用新型的结构示意图。

14.图2是本实用新型的a处放大图。

15.图中:

16.稳定底板1,支撑腿2,支撑架3,挤出机4,动力电机5,引导管6,生成腔7,岛状丝生成设备8,岛状丝导向管81,岛状丝挤出口82,安装连接口83,内部导管84,原料导入管85,岛状丝导料管9,成品挤出口10。

具体实施方式

17.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

18.如附图1至附图2所示。

19.本实用新型提供的一种海岛型复合超细纤维纺丝组件,包括稳定底板1,支撑腿2,支撑架3,挤出机4,动力电机5,引导管6,生成腔7,岛状丝生成设备8,岛状丝导料管9和成品挤出口10,其中:支撑腿2和支撑架3通过螺栓安装在稳定底板1的表面,且挤出机4和动力电机5分别安装在支撑腿2和支撑架3的内部,该挤出机4和动力电机5之间通过轴进行连接;所述引导管6通过螺栓安装在挤出机4的一端,且生成腔7通过螺栓安装在引导管6的下方,该岛状丝生成设备8镶嵌在生成腔7的内部;所述岛状丝导料管9通过螺栓安装在岛状丝生成设备8的外侧,且成品挤出口10通过螺栓安装在生成腔7的下方。

20.岛状丝生成设备8包括岛状丝导向管81,岛状丝挤出口82,安装连接口83,内部导管84和原料导入管85,且岛状丝挤出口82通过螺栓安装在岛状丝导向管81的底部,该安装连接口83焊接在岛状丝导向管81的顶部;所述内部导管84通过螺栓安装在安装连接口83的表面,且原料导入管85通过螺栓安装在内部导管84的顶部,该原料导入管85贯穿生成腔7,并向外延伸;所述原料导入管85与生成腔7之间座密封固定处理。

21.本实用新型提供的一种海岛型复合超细纤维纺丝组件,稳定底板1,支撑腿2和支撑架3用于固定挤出机4和动力电机5;挤出机4用于将熔化的海状纤维原料向外挤出;动力电机5用于为挤出机4的工作提供动力;引导管6采用一根不锈钢制金属管,且引导管6与挤出机4直接连接,并通过弯管向下弯折90度,该引导管6的内部镶嵌有若干加热丝;所述引导管6内部的加热丝处于实时加热的状态,且引导管6的直径小于生成腔7的直径,用于将水平的挤出机4向下弯折,形成一个垂直的管道,在垂直的管道里,本实用新型内部的熔化的纤维原料在重力的作用下始终处于管道的底部,防止在运输原料的过程中有汽泡的产生,导致挤出的海岛纤维出现断裂;生成腔7采用一根铜制金属管,且生成腔7以岛状丝生成设备8为界分为上下两个空间,该生成腔7上方的空间可以接收来自挤出机4的海状纤维熔体原料,且生成腔7垂直与地面;所述生成腔7下方的空间可以同时接收来自挤出机4的海状纤维熔体原料以及已经被岛状丝生成设备8挤出的岛状纤维丝,使挤出机4导入的海状纤维原料和岛状丝生成设备8挤出的岛状纤维丝在其内部混合,在经过成品挤出口10形成海岛纤维丝;在工作过程中挤出机4挤出的海状纤维原料率先进入生成腔7的内部,将生成腔7填满,并将岛状丝生成设备8包裹,在压力的作用下只有海状纤维丝从成品挤出口10挤出;随后岛状丝生成设备8在海状纤维原料的内部向外挤出岛状纤维丝,岛状丝生成设备8可在海状纤维丝的内部形成连续的岛状纤维丝,并跟随海状纤维原料一起从成品挤出口10向外挤出,形成海岛纤维丝;岛状丝生成设备8采用若干铜制金属挤出头,且岛状丝生成设备8内部的岛状丝导向管81为空心的铜制金属管,该岛状丝生成设备8内部的岛状丝导向管81以内部导管84和原料导入管85为支撑结构半悬在生成腔7的内部;所述岛状丝生成设备8通过其内部的原料导入管85与岛状丝导料管9进行连接,用于在同一时间形成多组水平且均匀的岛状纤维丝,且岛状丝生成设备8产生的岛状纤维丝将会直接出现在海状纤维原料的内部,产生岛状纤维丝之后,会跟随海状纤维原料一同向外流出,可以保障产生的岛状纤维粗细一致,不会断裂;岛状丝导料管9用于向岛状丝生成设备8的内部注入熔化的岛状纤维原料;成品挤出口10用于向外挤出海岛纤维丝,然后进行后续加工。

22.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启

发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1