黑液钙化碱液循环蒸煮金竹草纤维原料的化学浆制备方法

本发明涉及造纸,尤其涉及黑液钙化碱液循环蒸煮金竹草纤维原料的化学浆制备方法。

背景技术:

1、目前,制浆厂主要生产化学浆和化机浆两种大类,两种浆各有其工艺特点:化机浆是一种化学预处理与机械磨浆处理相结合的两段制浆方式,此方法适用于含有较多木素的原料。化学浆是指利用化学药剂在特定的条件下处理植物纤维原料,使其中的绝大部分木素溶出,纤维彼此分离的方法制成的纸浆为化学浆;化学浆具有使原料中的单根纤维充分疏松分离为纤维素纯度较高的纸浆的优点。金竹草为多年生作物,高产量、高蛋白、高热量、高纤维出率。金竹草原料除聚戊糖含量和1%naoh抽出物含量比较高外,原料其它的化学组成基本能够满足制浆造纸的需求,是一种比较好的制浆造纸原材料。

2、黑液是化学法制浆过程中产生的一种废液,它富含木质素、半纤维素、有机物、钠元素和其他盐类离子,直接排放会对自然环境造成污染,因此排放之前必须对黑液进行处理。为了实现黑液资源的高值化利用,回收黑液中的木质素和烧碱,多种方法被利用于处理制浆黑液。当前生产过程中,一般采用浓缩-焚烧方法处理黑液,回收热量和钠元素。该技术是通过将黑液蒸发、燃烧,使黑液中有机物的钠盐等转变成n2co3,溶解后再用石灰苛化制得白液(naoh,n2s),送回到蒸煮工段循环使用。该技术既消除了黑液的污染,利用了黑液中有机物的热量,同时还回收了制浆化学品—白液。这种碱回收技术,在理论上是完善的,在生产实践上也是成熟的。但此回收技术尚存在的问题,一是投资大,二是在回收碱的同时,产生了大量的碱性废渣—白泥,构成了严重的二次污染。

3、另一种是黑液气化回收技术是一种回收碱和能量的新方法,其过程为:首先将黑液输送到高温气化炉,黑液在气化炉内发生气化生成燃气,再输送到燃气涡轮机内燃烧而产生电能,同时利用燃气涡轮机内燃烧尾气的热量来生产高压蒸汽,高压蒸汽被输送到蒸汽涡轮机内进行第二次发电。对于国内造纸工业来说,黑液气化技术将极大的提高黑液的处理水平。但黑液气化也有很多困难需要解决,如流化床操作困难,设备、反应器的材料腐烛等问题,黑液低温气化的碳转化率和芒硝还原问题,苟化负荷增加等问题。

技术实现思路

1、本发明的目的在于提供黑液钙化碱液循环蒸煮金竹草纤维原料的化学浆制备方法,解决现有制浆过程中得浆率低,黑液和废水排放量高,制浆成本高的技术问题。

2、该改进技术采用钙化处理黑液,回收沉淀副产物木质素钙(一种有机阴离子吸附剂)和碱液;避免了传统碱回收方法中浓缩、燃烧的能耗,减少了“白泥”的产生。

3、将回收的碱液(占总废水的80%-81%)循环蒸煮,减少了蒸煮过程中水资源的投入,并且因为滤液中的糖类和细小纤维提高了浆得率;减轻了传统碱回收法和传统黑液气化法中处理废水的负荷,实现废水循环利用,达到节能减排的目的。

4、为了实现上述目的,本发明采用的技术方案如下:

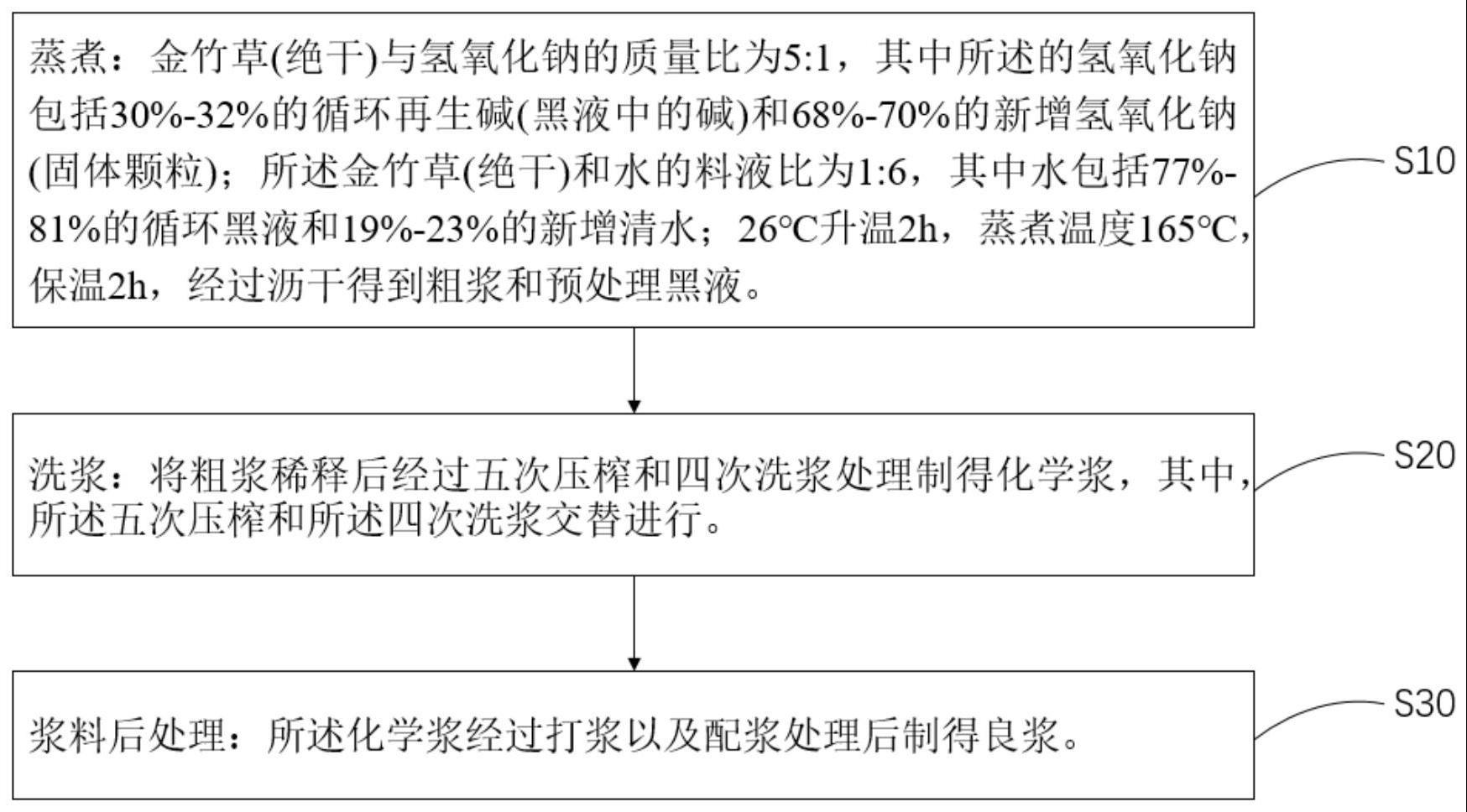

5、黑液钙化碱液循环蒸煮金竹草纤维原料的化学浆制备方法,所述方法包括如下步骤:

6、步骤1:将氢氧化钠固体颗粒和金竹草加入蒸煮锅中,氢氧化钠的质量为金竹草质量的为20%,加入水,水的质量与金竹草的质量比为6:1,进行蒸煮,沥干得到软化金竹草;

7、步骤2:将粗浆经过五次压榨和四次洗浆交替处理制得化学浆;

8、步骤3:浆料后处理,化学浆经过打浆处理后制得良浆。

9、进一步地,步骤1的具体过程为,

10、步骤1.1:切割:采用绝干金竹草作为原料,将金竹草通过切割机切割;

11、步骤1.2:装料:取适量的绝干金竹草放入蒸煮器中,加入氢氧化钠,氢氧化钠加入的质量为绝干金竹草总质量的20%,补足水使料液比为1:6;

12、步骤1.3:蒸煮:加热蒸煮器皿以对其中的绝干金竹草进行蒸煮,地对蒸煮器皿加热2h,使得蒸煮器皿内的温度从室温到165℃,并在165℃温度下对蒸煮器皿进行保温2h。

13、步骤1.4:沥干:蒸煮后得到粗浆和黑液,经过沥干分离,粗浆的含水量为85%,黑液在经过钙化后。

14、进一步地,步骤1.2中30%-32%氢氧化钠来源于蒸煮制浆黑液的碱化循环利用,新增68%-70%氢氧化钠。

15、进一步地,步骤1.2中水包括77%-81%的循环黑液和19%-23%的新增清水。

16、进一步地,步骤2的具体过程为,

17、步骤2.1:一次压榨:利用双螺旋挤浆机压榨中浓浆料,得到一次压榨纸浆和一次压榨废液;其中,一次压榨纸浆包括干浆和残留黑液,一次压榨废液在经过钙化后,用于制浆工艺;

18、步骤2.2:一次洗浆:用螺旋槽或者斜槽将一次压榨纸浆送到洗浆池;一次压榨纸浆中连续加入四次压榨中产生全部压榨废液,并用搅拌机进行搅拌,使一次压榨纸浆中的浆团散开,从而使夹带在一次压榨纸浆中的黑液充分溶解于水,形成8%的一次洗涤的中浓浆料;

19、步骤2.3:二次压榨:利用带式压滤机压榨一次洗涤得到的8%中浓浆料,得到浓度为30%二次压榨纸浆和二次压榨废液,其中,二次压榨纸浆包括干浆和黑液,二次压榨废液的固形物浓度为1.7%;

20、步骤2.4:二次洗浆:将二次压榨得到的二次压榨纸浆排入洗浆池内;加入五次压榨产生的全部压榨废液,用搅拌机搅拌,使夹带在二次压榨纸浆中的黑液充分溶解于水,再一次形成8%的二次洗涤的中浓浆料;

21、步骤2.5:三次压榨:利用带式压滤机压榨二次洗涤得到的8%中浓浆料,得到浓度为30%三次压榨纸浆和三次压榨废液,其中,三次压榨废液的浓度为0.46%;

22、步骤2.6:三次洗浆:将三次压榨得到的三次压榨纸浆排入洗浆池,并在三次压榨纸浆中加入清水,并用搅拌机搅拌,使夹带在三次压榨纸浆中的黑液充分溶解于水,形成浓度为8%的三次洗涤的中浓浆料;

23、步骤2.7:四次压榨:采用带式压滤机压榨三次洗涤得到的8%中浓浆料,得到浓度30%的四次压榨纸浆和四次压榨废液,其中,四次压榨废液的固形物浓度为0.12%,并将其转送回一次洗浆池中对一次压榨纸浆进行洗浆;

24、步骤2.8:四次洗浆:将四次压榨得到的四次压榨纸浆排入洗浆池,并在四次压榨纸浆中加入清水,并用搅拌机搅拌,使夹带在四次压榨纸浆中的黑液充分溶解于水,形成浓度为8%的四次洗涤的中浓浆料;

25、步骤2.9:五次压榨:采用带式压滤机压榨四次洗涤得到的8%中浓浆料,得到浓度30%的五次压榨纸浆和五次压榨废液,其中,五次压榨废液的固形物浓度为0.03%,并将其转送回二次洗浆池中对二次压榨纸浆进行洗浆。

26、进一步地,步骤3的具体过程为,

27、步骤3.1:中浓浆稀释:将中浓浆料转移到叩前池中,加清水或是上述压榨过程中产生的压榨废液稀释并加以搅拌,使之形成均匀且浓度为2%-5%的低浓度浆料。

28、步骤3.2:打浆:利用pfi打浆机进行打浆,三次串连,将上述的2%-5%的低浓度浆料打到打浆度的范围值为33°sr-37°sr。打浆后将其转移到叩后池。

29、步骤3.3:配浆:打浆后低浓度浆料,从10%开始,添加到原有的抄纸配浆中,充分混合后,送入抄纸车间;

30、步骤3.4:抄纸:采用抄纸设备生产出对应的纸品。

31、制浆、洗浆以及浆料后处理。在循环蒸煮制浆中,氢氧化钠用量占原料重量的20%,其中30%-32%氢氧化钠来源于蒸煮制浆黑液的碱化循环利用,新增68%-70%;所述金竹草(绝干)和水的料液比为1:6,其中水包括77%-81%的循环黑液和19%-23%的新增清水;粗浆采用五次压榨四次洗浆处理;黑液与第一次压榨黑液和石灰反应,去除其中的木素,生成木质素钙沉淀,同时,再生为低浓度氢氧化钠。本法的突出优点:节省30%-32%的氢氧化钠用量,提高得浆率4%,通过循环利用,减少80%-81%的蒸煮制浆黑液的排放。不仅减少了生产耗能,而且降低了蒸煮后黑液中有害化学成份的含量和废水处理的难度,并且循环再生碱液的循环再利用,从而较大程度地降低了制造成本。

32、相对于传统的黑液处理方法而言,本发明分别在两方面进行工艺改进:采用钙化处理黑液,回收木质素钙的同时不会产生“白泥”;采用钙化滤液循环蒸煮,不仅减少了水资源的投入和碱的新加量,减轻了废水处理工艺的负荷、提高了浆得率。在整个工艺上,本发明可以充分地回收木质素钙、碱液等资源,减少了循环蒸煮过程中水和化学药剂的投入,达到节能减排地作用。

33、本发明由于采用了上述技术方案,具有以下有益效果:

34、(1)本发明采用制浆废液进行钙化后的循环再利用,使金竹草蒸煮中使用的碱液30%-32%来源于循环再生碱液,68%-70%来源于新增碱液。

35、(2)本发明的技术方案中制浆废液进行钙化后的循环再利用的废水占总废水的80%-81%。所述废水的循环再利用,减少排放,减少常规化学浆废水处理成本和降低了制浆的生产成本。

36、(3)经过本发明的技术方案产生的纸浆保持50%左右的得率,相比传统化学制浆浆得率提高8%左右。制浆黑液在钙化后产生的碱液中含有部分细小纤维、糖类、有机物质,其与纤维发生附着反应,使浆料质量增加,提高浆得率。

37、(4)本发明的技术方案生产的纸浆制备手抄纸进行性能检测,在耐破指数和采用常规化学制浆方法制浆后制得的良浆所制成的纸张的物理性能相近,其撕裂指数、抗张指数、裂断长等方面的指数优于采用常规化学制浆方法制浆后制得的良浆所制成的纸张的物理性能。其原因是蒸煮黑液在脱木素后,在回用碱液中残留细小纤维、糖类、有机物质。这些物质在循环蒸煮过程附着在金竹草纤维表面,改善纤维的强度,增强纸张的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!