一种高强阻燃纱生产装置和生产方法

本发明涉及新型纱线的,尤其是涉及一种高强阻燃纱生产装置和生产方法。

背景技术:

1、随着社会经济的发展,人民生活水平不断提高,对于服饰用纺织品,除了追求穿着舒适度,还越来越关注其时尚性和功能性,追求独特的风格和各种各样的功能,如抗菌、防静电等功能。为了满足消费者的这一需求,不断开拓新式纱线和面料成为纺织行业的重要任务。随着科学技术的发展,纺织市场竞争越来越激烈,各个厂家为了追求利润的最大化,不断向高档次、高品位、好的技术含量、高附加值方向发展。同时,人们的消费观念也在不断更新,对服装的功能性和服用性的要求越来越高,特别是对服装的抗菌、保健、手感品质等方面的要求不断提高;另一方面,随着经济的发展,各种功能性纤维及纺织品的应用领域逐渐扩大。因此,具有各种特殊功能的纤维材料的研发越来越受到重视,功能性纤维材料的种类也越来越齐全。

2、然而,现有各种功能性纤维的性能往往较为单一,例如竹炭纤维具有优良的抗菌性能,但其手感性、亲肤性、抱合力和可纺性较差,因此,具有综合性能的功能性纺织品需要多种纤维进行混纺,如何选用不同品种、不同比例的纤维进行混合,以及采用何种纺纱工艺才能纺制出各项性能较佳的功能性高品质的纱线,将是目前急需解决的问题。随着大众消防安全意识的增强和军队适应特殊环境的需要,阻燃面料已愈来愈多应用于军队作训服、消防服、宾馆家庭装饰材料和出口童装上,在阻燃的基础上,还要求增加服装的舒适性和耐用性。针对上述问题,本发明给出一种高强阻燃纱生产装置和生产方法。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,而提供一种高强阻燃纱生产装置和生产方法,通过在细纱工序的各锭的集聚区的开放的上方设置由前罗拉转动带动下的自动发电加热的雾化装置,从而实现对集聚区的须条的加湿作用,从而大幅减少芳纶纤维内的油剂对网格圈的堵塞,实现对须条的有效集聚,从而改善成纱综合质量,实现具有高强的阻燃混纺纱的生产。

2、为实现上述目的,本发明的高强阻燃纱生产装置和生产方法的具体技术方案如下:

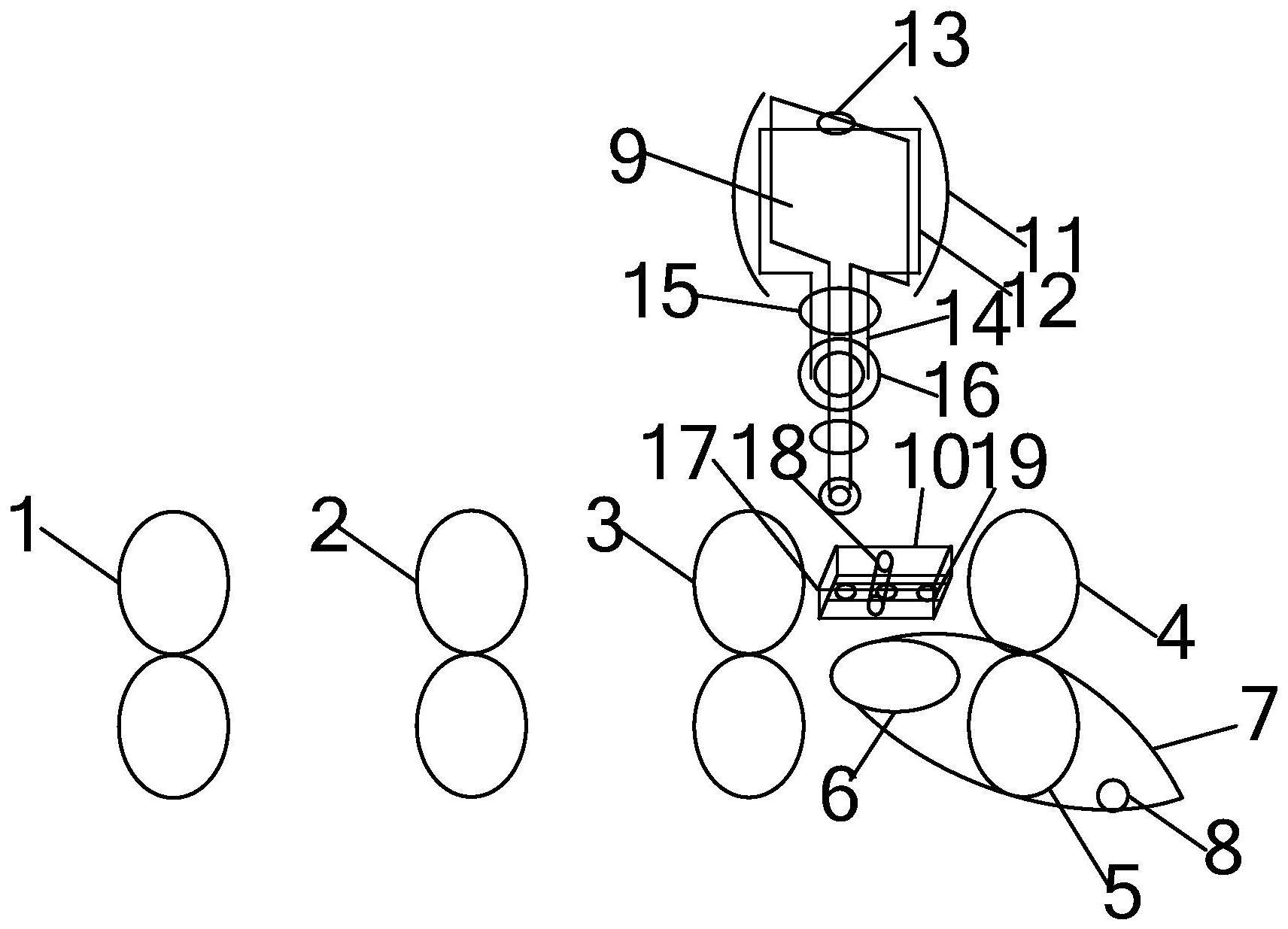

3、一种高强阻燃纱生产装置,由200-500个沿着长度方向等间距排布的锭位组成,沿着纤维的运动方向各锭位由前往后依次包括牵伸系统、集聚系统,牵伸系统包括后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对,后罗拉牵伸对包括后上胶辊和后下罗拉,中罗拉牵伸对包括中上胶辊和中下罗拉,前罗拉牵伸对包括前上胶辊和前下罗拉,后下罗拉、中下罗拉、前下罗拉包括罗拉轴,罗拉轴为实心的圆柱体形结构,8个锭位的罗拉轴之间一体化固定连接,相邻的两个罗拉轴之间设置有罗拉座,相邻的两个罗拉轴之间通过设置的罗拉座进行传动连接,从而实现各锭位的罗拉轴之间的相互传动连接,在每个锭位的罗拉轴上设置有罗拉套,罗拉套与罗拉轴的材质相同,罗拉套直接套接在罗拉轴上且两者之间一体化固定连接,沿着罗拉套的外圆周的长度方向等弧度间隔的设置有凹槽,后上胶辊、中上胶辊、前上胶辊包括胶辊轴,胶辊轴为实心的圆柱体形结构,2个锭位的胶辊轴之间一体化固定连接,在每个锭位的胶辊轴上设置有胶辊套,胶辊套为橡胶材质,胶辊套通过滚动轴承套接在胶辊轴上从而使得胶辊套可绕着胶辊轴自由转动,一体化固定连接的胶辊轴的长度的中间位置处嵌入在加压组件的嵌入抓内从而实现各上胶辊的固定安装,加压组件的后端通过转轴与车台面之间可转动连接,加压组件为弹簧加压,在前牵伸罗拉对的前部设置有集聚系统,集聚系统包括输出罗拉对,输出罗拉对包括输出上胶辊和输出下罗拉,输出下罗拉的结构与前下罗拉保持一致,输出下罗拉与前下罗拉之间通过连接齿轮传动连接,通过连接齿轮的设置使得输出下罗拉和前下罗拉之间的张力牵伸倍数在1.01-1.05之间,输出上胶辊与前上胶辊的结构保持一致,在加压组件的前端设置有独立抓装置,输出上胶辊的长度的中间位置嵌入在独立抓装置内从而实现固定安装,在前牵伸罗拉对和输出罗拉对之间设置有集聚装置,集聚装置包括集聚管,集聚管位于前下罗拉和输出下罗拉之间,集聚管的截面为三角形,且截面的三角形的各条边之间通过弧形线连接,集聚管的截面的三角形的其中一条边所对应的集聚管的面朝上且与前下罗拉、输出下罗拉的弧面底端位于同一水平面上,从而构成集聚面,在各锭位位置处的集聚管的集聚面上开有集聚口,集聚口的上侧边为直线、下侧边为下凸的弧形、左侧边为右凸的弧形、右侧边为直线形,从而使得沿着集聚口的长度方向由上往下集聚口的宽度先减小、后增加,且最下端的宽度小于最上端的宽度,集聚口上方的区域为集聚区,在相邻的两个锭位之间集聚管的集聚面上开有负压孔,负压孔为圆形孔,负压孔与负压支管之间互通连接,各负压支管与同一个负压主管之间互通连接,负压主管与负压风机互通连接,在位于各锭位处的集聚管上套有集聚圈,集聚圈同时穿套在集聚管、输出下罗拉上,且集聚圈将集聚管上的集聚口完全覆盖,集聚圈为由化纤长丝织造而成的机织物,从而使得集聚圈上存在一定的间隙,这些间隙构成对位于集聚区内的须条进行集聚的集聚通道,在集聚圈的下部设置有撑杆,撑杆为弹性结构,集聚圈的下部穿过撑杆,从而通过撑杆的弹性使得集聚圈以一定的张力套在集聚管上,在集聚系统的上方设置有雾化装置,雾化装置包括加湿盒,加湿盒为长方体形的空心结构,在加湿盒的上侧面上设置有注水孔,注水孔为圆形孔,在注水孔内设置有橡胶材质的弹性圈,在无外界压力作用下弹性圈保持封闭状态,从而使得注水孔保持封闭状态,在一定压力下按压注射器从而使得注射器的注射孔伸入到弹性圈内然后按压注射器从而将水注射入加湿盒内,在加湿盒的下侧面上设置有压力孔,压力孔沿着加湿盒的下侧面的长度方向等间距设置,压力孔在正常大气压下保持封闭状态,压力孔在大于大气压的作用下打开且打开程度与气压的大小成正相关,在加湿盒内设置有电热棒,电热棒通过加湿盒的前侧面伸出,电热棒与前侧面之间保持封闭连接,电热棒伸出加湿盒的一端与发电装置相连,发电装置包括一个磁体和位于磁体内的与锭位数量相同的且呈圆周方向设置的线圈,磁体包括n级磁铁和s级磁铁,磁体位于细纱机的车台面的右端,所有锭位的发电装置共用一个磁体,n级磁铁和s级磁铁呈左右平行状态设置,位于左侧的n级磁铁朝向s级磁铁的侧面为向左凸的弧形结构,位于右侧的s级磁铁朝向n级磁铁的侧面为向右凸的弧形结构,从而在n级磁铁和s级磁铁之间形成用于发电的工作空间,在磁体的工作空间内设置有线圈,线圈的数量与锭位的数量保持一致,线圈包括圈体和带动臂,圈体位于磁体的工作空间内,圈体为长方形结构,各线圈的圈体的大小保持一致,各线圈的圈体的右侧边沿着磁体的工作空间从左到右方向排布,且最右侧锭位的发电装置的线圈的圈体的右侧边位于最左端,最左侧锭位的发电装置的线圈的圈体的右侧边位于最右端,同时各线圈的圈体始终保持在磁体的工作空间的空间状态排布,也就是任意时刻任意两个线圈的圈体均位于不同的平面内,各线圈的圈体的右侧边处于水平位置处设置有连接轴,连接轴为空心的圆柱体形结构,在连接轴上设置有连接套,连接套的数量与线圈的数量保持一致,连接套穿套在连接轴上且可绕着连接轴自由转动,各线圈的圈体的右侧边分别穿过相应的连接套从而实现与连接轴之间的固定连接,继而使得各线圈的圈体可独立的自由转动,在各线圈的圈体的左侧边上设置有连接口,在连接口上设置有线圈臂,线圈臂包括上臂和下臂,上臂和下臂的端点处保持上下竖直对齐,线圈臂的上臂的一端与圈体的左侧边的连接口的上侧点之间固定连接,线圈臂的上臂与圈体之间保持一体化的互通连接,线圈臂的下臂的一端与圈体的左侧边的连接口的下侧点之间固定连接,线圈臂的下臂与圈体之间保持一体化的互通连接,各线圈的线圈臂的上臂和下臂之间的间距逐渐减小,从而使得各线圈的线圈臂之间相互嵌入连接,同时各线圈的线圈臂的上臂和下臂的长度逐渐增加,从而使得线圈的线圈臂的上臂和下臂的端点处分别位于所在的锭位的加湿盒内的加热棒的下方,各且最右侧锭位的发电装置的线圈的线圈臂的上臂和下臂之间的间距最大,最左侧锭位的发电装置的线圈的线圈臂的上臂和下臂之间的间距最小,在各线圈的位于所在锭位的前下罗拉套的右侧边的正上方的线圈臂上设置有带动筒,带动筒穿套在线圈臂上,带动筒与线圈臂的上臂或下臂之间保持固定连接,带动筒与所在的锭位的前下罗拉的罗拉轴之间通过带动皮带传动连接,在线圈臂的上臂和下臂的端点处设置有电路连接端,电路连接端为圆环形结构,位于线圈所在的锭位的左侧锭位的线圈臂的上臂和下臂由电路连接端的中间空心处穿过,在电路连接端的朝向线圈臂的一侧的侧面上开有第一槽和第二槽,第一槽和第二槽环绕线圈臂的一个圆周方向,在第一槽内设置有第一导电片,在第二槽内设置有第二导电片,第一导电片铺设在第一槽内且与第一导线相连,第一导线与电热棒的一端相连,第二导电片铺设在第二槽内且与第二导线相连,第二导线与电热棒的另一端相连,线圈臂的上臂的端点嵌入在第一槽内,线圈臂的上臂的端点可绕着第一槽自由转动且在转动过程中始终与第一导电片保持电路互通连接,线圈臂的下臂的端点嵌入在第二槽内,线圈臂的下臂的端点可绕着第二槽自由转动且在转动过程中始终与第二导电片保持电路互通连接。

4、本发明还涉及到一种高强阻燃纱生产方法,由奥地利兰精公司生产的lenzingfr阻燃短纤维和芳纶1414短纤维混合加工而成,将两种纤维分别经抓棉后送入到带有称重设置的棉箱内进行称重后送入到混合棉箱内进行混合,而后两者共同经混棉、开棉后再经由棉箱送入到成卷机内得到混合卷,混合卷依次经梳棉、2道并条、粗纱、细纱、络筒后得到所需的阻燃混纺纱,细纱中采用本发明中的高强阻燃纱生产装置,具体包括以下步骤:

5、第一步:开清,将奥地利兰精公司生产的lenzingfr阻燃短纤维和芳纶1414短纤维分别经抓棉后送入到带有称重设置的混合棉箱内进行称重后送入到棉箱内进行混合,而后两者共同经混棉、开棉后再经由棉箱送入到成卷机内得到混合卷;采用的lenzingfr阻燃短纤维规格2.22dtex*51mm、单纤维强力2.37cn/dtex、断裂伸长19.23%、含油率0.45、比电阻9.0*106,采用的芳纶1414短纤维规格1.7dtex*51mm、单纤维强力6.1cn/dtex、断裂伸长6.75%、含油率0.24、比电阻1.14*109,针对lenzingfr阻燃短纤维发涩,不易梳理,在生产过程中易产生静电,lenzingfr阻燃短纤维强力低和芳纶1414短纤维比电阻较大,在生产中易产生静电缠锡林、罗拉现象,在清花工序首先分别做好lenzingfr阻燃纤维和芳纶1414短纤维的预处理,喷洒浓度10%且喷洒量为纤维重量的8%的抗静电剂,装在薄膜袋中保湿平衡24小时后再用于开清;生产之前调节好清花工序相对湿度控制在63%~68%之间,生产中遵循“轻打击,多梳理、少落棉”工艺原则,降低各机台打手速度,采用梳针打手,多梳理,减少短绒、棉结产生;开棉机用梳针打手,速度调整至410-425r/min之间,成卷机综合打手速度降低至720-770r/min之间,棉卷定量设定在400-450g/m;使得棉卷重不匀控制在0.8%以内;混合棉箱包括第一混合棉箱和第二混合棉箱,第一混合棉箱的纤维入口端与lenzingfr阻燃短纤维的抓棉机互通连接,第二混合棉箱的纤维入口端与芳纶1414短纤维的抓棉机互通连接,第一混合棉箱的纤维出口端与棉箱互通连接,第二混合棉箱的纤维出口端与棉箱互通连接,第一混合棉箱和第二混合棉箱的结构相同,第一混合棉箱和第二混合棉箱包括箱体,在箱体内依次设置有位于后部的与纤维入口端相邻的预存储箱和位于前部的与纤维出口端相邻的称重箱,在预存储箱的底部设置有上开关控制口,预存储箱与称重箱之间通过上开关控制口相连,在称重箱的底部设置有下开关控制口,称重箱与纤维出口端之间通过下开关控制口相连,上开关控制口包括左托板和右托板,左托板和右托板均为半圆形结构,从而使得左托板和右托板组合成一个完整的圆形且将预存储箱底部的箱体完全封闭,左托板通过左旋转连接件与箱体之间可转动式连接,右托板通过右旋转连接件与箱体之间可转动式连接,左旋转连接件和右旋转连接件共同由第一控制机构控制,使得当左旋转连接件逆时针转动且右旋转连接件顺时针转动时左托板和右托板同时向上转动继而使得上开关控制口闭合,从而使得预存储箱与称重箱之间断开,当左旋转连接件顺时针转动且右旋转连接件逆时针转动时左托板和右托板同时向下转动继而使得上开关控制口打开,从而使得预存储箱与称重箱之间互通,下开关控制口包括称重板,称重板为圆形板,在称重板上设置有称重装置,称重装置对进入到称重箱内的纤维进行称重,称重板通过旋转控制件与箱体之间可转动式连接,旋转控制件由第二控制机构控制,使得当纤维重量未达到称重装置设定的重量时旋转控制件逆时针转动时旋转控制件向上转动继而使得下开关控制口闭合,从而使得称重箱与纤维出口端之间断开,当纤维重量达到称重装置设定的重量时旋转控制件顺时针转动时旋转控制件向下转动继而使得下开关控制口打开,从而使得称重箱与纤维出口端之间互通,使用时,首先根据lenzingfr阻燃短纤维和芳纶1414短纤维所需的混合比例对第一混合箱内的称重装置和第二混合箱内的称重装置进行重量的设定,将抓棉机抓取的lenzingfr阻燃短纤维经相应的纤维输入管路输送至第一混合箱内,此时上开关控制口处于打开状态且下开关控制口处于闭合状态,从而使得lenzingfr阻燃短纤维经预存储箱后直接输送到称重箱内,当称重箱内的lenzingfr阻燃短纤维达到称重装置所设定的重量时,设置上开关控制口处于闭合状态且下开关控制口处于打开状态,从而使得所设定重量的lenzingfr阻燃短纤维由称重箱输送到棉箱内,且同时抓棉机抓取的lenzingfr阻燃短纤维继续连续的存储在预存储箱内,当称重箱内的lenzingfr阻燃短纤维全部下落清空后重新设定至上开关控制口处于打开状态且下开关控制口处于闭合状态的初始状态,从而继续对lenzingfr阻燃短纤维进行称重,且同时的将抓棉机抓取的芳纶1414短纤维经相应的纤维输入管路输送至第二混合箱内,此时上开关控制口处于打开状态且下开关控制口处于闭合状态,从而使得芳纶1414短纤维经预存储箱后直接输送到称重箱内,当称重箱内的芳纶1414短纤维达到称重装置所设定的重量时,设置上开关控制口处于闭合状态且下开关控制口处于打开状态,从而使得所设定重量的芳纶1414短纤维由称重箱输送到棉箱内,且同时抓棉机抓取的芳纶1414短纤维继续连续的存储在预存储箱内,当称重箱内的芳纶1414短纤维全部下落清空后重新设定至上开关控制口处于打开状态且下开关控制口处于闭合状态的初始状态,从而继续对芳纶1414短纤维进行称重,从而在混合棉箱实现两种纤维的连续的称重混合,继而实现两种纤维的高效的精确的混纺比的控制;

6、第二步:梳棉,采用“紧隔距、慢车速、轻定量”的工艺原则,选用大工作角的锡林针布,降低刺辊、锡林、道夫速度,增大锡林-刺辊之间的速比和道夫-锡林之间的纤维转移率,减少纤维充塞、揉搓,采用3个前和3个后固定盖板,提高纤维伸直度,减少弯钩纤维,减少短绒、棉结,生条定量设定在20-24g/5米,刺辊转速设定在710-730r/min之间,锡林转速设定在300-320r/min之间,道夫转速设定在18-22r/min,盖板转速设定在80-85mm/min,锡林与盖板隔距分别为0.20mm、0.18mm、0.19mm、0.18mm、0.20mm;相对湿度控制在70%~75%之间;

7、第三步:并条,采用“轻定量、重加压、低速度、顺牵伸”的工艺原则,选用抗卷绕石墨烯胶辊,提高区域相对湿度至65~70%之间,前罗拉转速降低至220-230m/min,第一道并条定量控制在18g/5米以内,后区牵伸倍数设定在1.7-1.9之间,并合数6根;第二道并条定量控制在16g/5米以内,后区牵伸倍数设定在1.4-1.6之间,并合数8根,采用带自调匀整并条机;两道并条之间采用顺牵伸,第二道并条中的棉条重量不匀率控制在0.5%以内;

8、第四步:粗纱,采用“中定量、大隔距、低速度、大捻系数”的工艺原则,上下销采用中长型结构,放大粗纱隔距,同时在满足细纱牵伸要求的前提下,适当提高粗纱捻系数,粗纱中牵伸、加捻、卷绕、龙筋升降分别采用独立的电机控制,调节好大小纱张力和粗纱卷绕圈距,控制粗纱大小纱伸长率在1.5%以内,粗纱定量控制在4.0g/10米以内,后区牵伸倍数设定在1.2-1.4之间,粗纱捻系数设定在85-95之间,粗纱条干不匀率控制在4%以内;

9、第五步:细纱,细纱工序采用本发明的高强阻燃纱生产装置,纺纱方式采用赛络纺,选择3mm集棉器,聚拢浮游区须条,减少边缘纤维散失;选用抗卷绕胶辊,减少粗细节;使用pg14254轴承钢纲领配瑞士布雷克c1ul udr2/0钢丝圈,控制管纱毛羽;根据纤维长度,采用“大隔距,小后区牵伸、大前区牵伸”工艺,减少细节和断头;细纱捻系数偏大设计,增强纤维抱合力,提高单纱强力;细纱过程中,将第四步制得的两根混纺粗纱共同喂入到牵伸系统内,在牵伸系统内,两根混纺粗纱首先独立的经后牵伸罗拉对和中牵伸罗拉对之间的后牵伸区的牵伸作用,在小后区牵伸作用下,两根混纺粗纱内的纤维被伸直且发生沿着混纺粗纱长度方向上的捻度传递从而实现捻度的均匀整理作用,同时在捻度重新传递的过程中混纺粗纱内的纤维之间发生相互的小的滑移作用,继而得到两根混纺纤维束,两根混纺纤维束而后进入到中牵伸罗拉对和前牵伸罗拉对之间的前牵伸区,在前牵伸区内,混纺纤维束在纤维束内的纤维之间的摩擦作用力形成的内摩擦力场的控制下,使得混纺纤维束内的纤维首先保持被中牵伸罗拉对产生的后外摩擦力场控制的受控状态,然后再转变为被内摩擦力场控制的浮游状态,最后转化为被前牵伸罗拉对产生的前外摩擦力场控制的受控状态,从而使得混纺纤维束内的纤维之间发生大的滑移作用,同时在纤维处于浮游状态的浮游区内设置集棉器,使得浮游状态的被集棉器聚拢,减少浮游状态下的边缘纤维的散失,且在集棉器作用下两股混纺纤维束并合,从而得到一根混纺纤维须条,混纺纤维须条由前牵伸罗拉对带动后输出牵伸系统,从而进入到集聚系统内,在集聚系统内,负压风机产生的负压依次通过负压主管、负压支管、负压孔传递到集聚管内,继而在集聚管上方形成外界气流依次沿着集聚圈上的集聚通道、集聚口到集聚管内的气流流动,在该气流流动作用下使得混纺纤维须条沿着集聚口的宽度方向进行横向聚拢,且同时沿着集聚口的长度方向横向聚拢作用逐渐增强,从而使得沿着集聚口的长度方向混纺纤维须条的宽度逐渐减小,同时由于集聚口的横向的不对称性,使得横向聚拢过程中混纺纤维须条两侧的气流大小产生不对称,从而在这种不对称的气流作用下使得混纺纤维须条内的纤维发生翻转转移,继而实现集聚区对混纺纤维须条的弱捻聚拢作用,在混纺纤维须条沿着集聚口横向聚拢的过程中,各锭位的前下罗拉的罗拉轴转动继而通过带动皮带带动带动筒转动,继而带动线圈臂进行同步转动,继而带动位于磁体的工作空间内的圈体进行同步转动,从而产生电流,产生的电流分别依次经第一槽内的第一导电片、第一导线和第二槽内的第二导电片、第二导线传递给加热棒,继而对加热棒进行电加热作用,加热棒加热后继而对加湿盒内的水进行加热,在加热作用下产生水蒸气,从而使得加湿盒内的气压增加,从而使得水汽由加湿盒底部的压力孔喷出,喷出后的水汽喷射在集聚区内的混纺纤维须条上,从而对混纺须条产生雾化加湿作用,在雾化加湿作用下使得混纺纤维须条内的芳纶1414短纤维中的油剂被稀释,从而使得混纺纤维须条内的纤维受到更加均匀的润滑作用,继而使得混纺纤维须条内的纤维在弱捻聚拢过程中的纤维之间的摩擦阻力减小,从而使得混纺须条发生更加均匀且更大的翻转转移,从而提高混纺纤维须条的弱捻聚拢作用,由于纤维的翻转转移,使得不与集聚圈直接接触的混纺纤维须条内的稀释后的油剂被及时的包裹在混纺纤维须条内,从而有效减小了油剂在集聚圈上的堆积,从而大幅减少油剂对网格圈的堵塞,同时与集聚圈直接接触的混纺纤维须条的油剂在集聚圈上粘附后以液态的形式释放在下方的集聚圈上,且被集聚圈托持,附着在网格圈上的液态的油剂又不断的被翻转的混纺纤维须条带走,从而更进一步的减少油剂对网格圈的堵塞,集聚系统输出的混纺纤维须条经加捻后得到所需的高强阻燃纱,且在加捻过程中高强阻燃纱同步的卷绕在细纱管上。

10、与现有技术相比,本发明的有益效果是:

11、本发明给出一种高强阻燃纱生产装置和生产方法,由奥地利兰精公司生产的lenzingfr阻燃短纤维和芳纶1414短纤维混合加工而成,将两种纤维分别经抓棉后送入到带有称重设置的棉箱内进行称重后送入到混合棉箱内进行混合,而后两者共同经混棉、开棉后再经由棉箱送入到成卷机内得到混合卷,混合卷依次经梳棉、2道并条、粗纱、细纱、络筒后得到所需的阻燃混纺纱,细纱中采用加装网格圈型紧密纺装置的且集聚区上方开放的细纱机,同时在各锭的集聚区的开放的上方设置有雾化装置,雾化装置与电热装置相连,电热装置由电热棒和与之相连的发电装置组成,发电装置由一个公共的磁体和位于磁体内的与锭位数量相同的且呈圆周方向设置的线圈组成,各线圈的带动臂之间呈相互轴向的相互嵌入设置,且各线圈分别与各锭处的前罗拉轴传动连接,从而实现由前罗拉转动带动下的自动发电,且发电量与前罗拉的转速成正相关,发电装置产生的电直接对加热棒加热,从而对加湿盒内的水进行加热,继而在不断产生的水汽的压力下将加湿盒内的水以雾化的形式由加湿盒下方的压力孔喷射到集聚区的须条上,从而对集聚区的须条进行加湿,在加湿作用下须条内的芳纶1414短纤维中的油剂被稀释,从而减小纤维在弱捻聚拢过程中的纤维之间的摩擦阻力减小,继而改善集聚效果,被稀释的油剂以液态的形式释放在下方的网格圈上,且由于网格圈的小孔径而被托持,附着在网格圈上的液态的油剂又不断的横向翻转聚拢的须条带走,从而大幅减少油剂对网格圈的堵塞,实现对须条的有效集聚,从而改善成纱综合质量,实现具有高强的阻燃混纺纱的生产。

- 还没有人留言评论。精彩留言会获得点赞!