一种用于麻类纤维脱胶的生物酶脱胶工艺的制作方法

本发明涉及麻纤维生物脱胶,尤其是一种用于麻类纤维脱胶的生物酶脱胶工艺。

背景技术:

1、麻纤维因其高强力、高韧性和优良的光泽感以及其他独特性能而在纺织领域占据重要地位。但是未经处理的原麻中包含约30%的胶质,严重影响麻纤维纤维的质量,使其难以运用于纺织。脱胶是麻纤维在投入纺织使用前的关键一步,通过沤麻和化学脱胶法可以有效去除麻纤维中的胶质。目前工业化制取汉麻纤维仍采用强酸强碱和高温高压的化学脱胶工艺路线,其能耗成本高、环境污染严重并且脱胶后纤维受损严重、品质差。

2、汉麻纤维制品以其优异的吸湿透气舒适性和独特的抗菌抑菌、防螨防霉、辐射屏蔽、吸声吸音等功能性,受到消费者的高度青睐。目前工业化制取汉麻纤维仍采用强酸强碱和高温高压的化学脱胶工艺路线,每吨精干麻纤维生产用水为100吨,用电为2000度,用汽为10吨,污水排放100立方米,其能耗高、环境污染严重并且脱胶后纤维受损严重、品质差。相比传统的化学脱胶技术,生物脱胶技术具备很高的优越性和巨大的应用前景。

3、cn105525360a公开了一种麻纤维生物脱胶方法,利用芽孢杆菌bacillus sp.hg-28作为菌种,经过菌种活化、扩大培养和稀释获取脱胶菌液进行生物脱胶。cn111763640a公开了一种麻纤维生物脱胶预处理的高温微生物复合菌剂制备方法,将戊糖片球菌菌液、短小芽胞杆菌菌液、土芽孢杆菌菌液、热纤梭菌菌液混合发酵,能够实现有效脱胶。但微生物发酵条件严苛,发酵产物不稳定,工序复杂且耗时较长,不利于大规模工业生产。

4、cn107916460a公开了一种大麻纤维脱胶方法,在高温高压的预处理过程后,在碱性溶液中利用超声波对大麻纤维进行初步脱胶,然后在酸性溶液中进行生物酶脱胶,再经漂白烘干实现麻纤维脱胶。其过程仍需要提供酸碱环境和高温高压条件,且额外增加了高能耗的超声波技术,不利于绿色低碳工业体系的建设推进。

5、以上技术均在现有麻脱胶工艺上做出许多改进,但仍未摆脱技术门槛高、污染严重、能源消耗多等顽疾,且脱胶过程中纤维易受损伤,自身性能受到过多损害。

技术实现思路

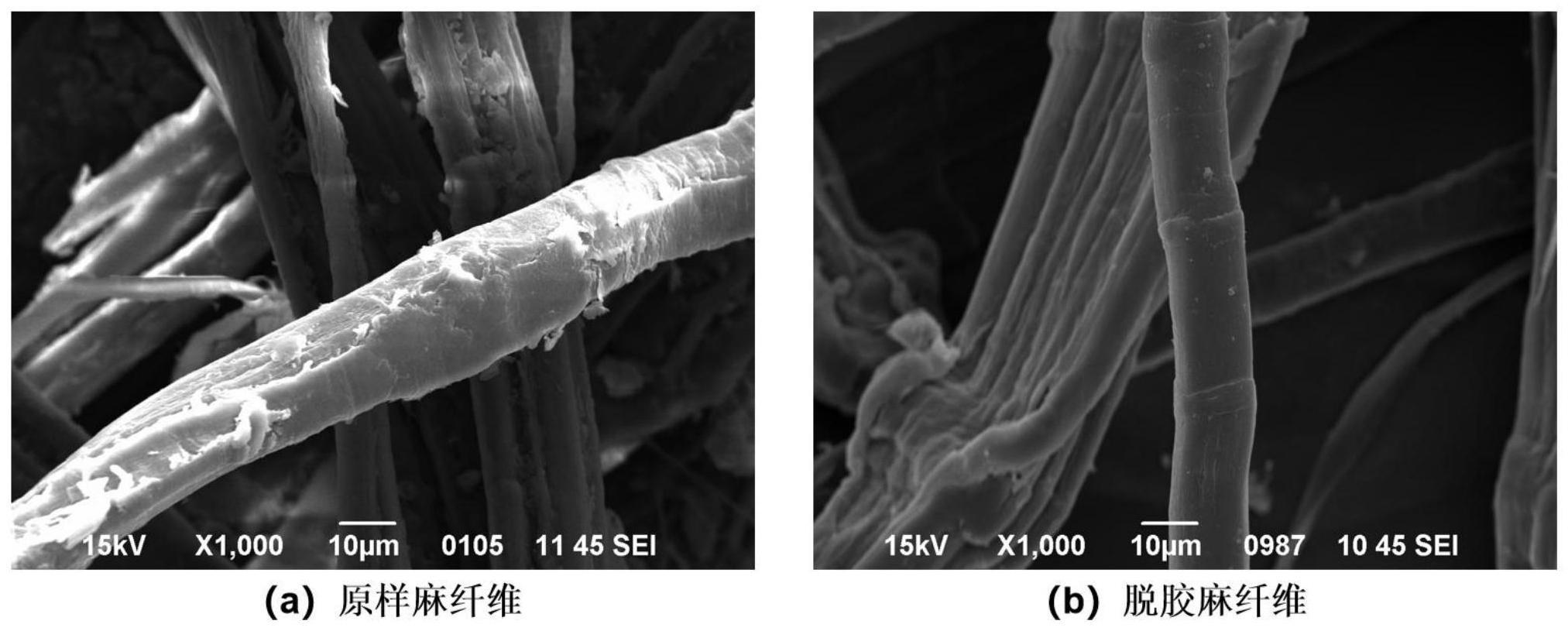

1、针对上述现有技术存在的不足,提供了一种麻纤维生物酶脱胶方法,通过生物酶处理对麻纤维表面胶质进行剥离去除,整个脱胶过程中不涉及任何强酸、强碱等化学试剂,以获取绿色环保、效率高和质量好的脱胶麻纤维。

2、为了解决上述技术问题,本发明所采用的技术方案是:一种用于麻类纤维脱胶的生物酶脱胶工艺,包括以下步骤:

3、(1)、将麻纤维按照浴比完全浸没于生物酶复合溶液中,浴比为麻纤维与生物酶复合溶液的质量比,为1:10至1:30;

4、(2)、进行脱胶反应:其中反应温度为50℃至100℃,反应时长为1h至48h;

5、(3)、脱胶反应结束后对生物酶复合溶液进行失活处理;

6、(4)、用水将脱胶后的麻纤维清洗干净,自然晾晒至半干,随后烘干。

7、上述的用于麻类纤维脱胶的生物酶脱胶工艺,所述生物酶复合溶液为果胶酶、半纤维素酶、漆酶按重量份比溶于pbs缓冲液中,其中果胶酶占1~3份,半纤维素酶占2~6份,漆酶占2~6份,浓度为50g/l至150g/l。

8、上述的用于麻类纤维脱胶的生物酶脱胶工艺,所述pbs缓冲液是由无水磷酸氢二钠(na2hpo4)、无水磷酸二氢钠(nah2po4)、氯化钠(nacl)按一定浓度溶于去离子水或蒸馏水中,用稀盐酸调节ph值为5.5~9.5,其中na2hpo4浓度为0.1~1000mm,nah2po4浓度为0.1~1000mm,nacl浓度为0.1~1000mm。

9、上述的用于麻类纤维脱胶的生物酶脱胶工艺,所述步骤(3)中,失活处理的处理温度为70℃至120℃,处理时长为1min至30min。

10、上述的用于麻类纤维脱胶的生物酶脱胶工艺,步骤(1)中,所述麻纤维包括苎麻纤维、亚麻纤维、黄麻纤维、红麻纤维、汉麻纤维、罗布麻纤维剑麻纤维、蕉麻纤维及其他常见种类麻纤维。

11、上述的用于麻类纤维脱胶的生物酶脱胶工艺,脱胶所得精干麻纤维果胶残存率约为2.7%,木质素残存率约为2.8%,半木质素残存率约为3.2%。

12、上述的用于麻类纤维脱胶的生物酶脱胶工艺,脱胶所得精干麻纤维的纤维强度约为3.2cn/dtex。

13、本发明一种用于麻类纤维脱胶的生物酶脱胶工艺的有益效果是,直接利用生物酶进行麻纤维脱胶的方法,采用生物酶对麻纤维表面胶质进行剥离去除,完全避免酸碱试剂的使用,缩短反应时间,降低生产成本和环境污染程度,避免强酸强碱造成的环境污染问题,实现低碳清洁生产,在保证麻纤维纤维脱胶率的同时自身性能免受过多损害,并且生产过程更加稳定、简洁。

14、采用温和的反应条件,避免高温高压,保证脱胶效果稳定,且减少脱胶过程中纤维易受损伤,自身性能受到过多损害,脱胶所得精干麻纤维具有优良的脱胶率及力学性能,果胶残存率约为2.7%,木质素残存率约为2.8%,半木质素残存率约为3.2%。脱胶所得精干麻纤维的纤维强度约为3.2cn/dtex。

15、可以显著降低生产成本,有效减少能耗和提高生产便捷性,每吨精干麻纤维生产用水约为20吨,用电约为400度,用汽约为2吨,污水排放约为20立方米。综上,在温和的反应条件下用生物酶进行麻纤维脱胶处理,能够显著减轻污染和能耗,有效降低生产成本,提高工业生产效率。本发明制得的脱胶麻纤维纤维脱胶效果稳定、产量高,机械性能优异,具备良好的可纺性。

技术特征:

1.一种用于麻类纤维脱胶的生物酶脱胶工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,所述生物酶复合溶液为果胶酶、半纤维素酶、漆酶按重量份比溶于pbs缓冲液中,其中果胶酶占1~3份,半纤维素酶占2~6份,漆酶占2~6份,浓度为50g/l至150g/l。

3.根据权利要求2所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,所述pbs缓冲液是由无水磷酸氢二钠(na2hpo4)、无水磷酸二氢钠(nah2po4)、氯化钠(nacl)按一定浓度溶于去离子水或蒸馏水中,用稀盐酸调节ph值为5.5~9.5,其中na2hpo4浓度为0.1~1000mm,nah2po4浓度为0.1~1000mm,nacl浓度为0.1~1000mm。

4.根据权利要求3所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,所述步骤(3)中,失活处理的处理温度为70℃至120℃,处理时长为1min至30min。

5.根据权利要求4所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,步骤(1)中,所述麻纤维包括苎麻纤维、亚麻纤维、黄麻纤维、红麻纤维、汉麻纤维、罗布麻纤维剑麻纤维、蕉麻纤维及其他常见种类麻纤维。

6.根据权利要求5所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,脱胶所得精干麻纤维果胶残存率约为2.7%,木质素残存率约为2.8%,半木质素残存率约为3.2%。

7.根据权利要求6所述的用于麻类纤维脱胶的生物酶脱胶工艺,其特征是,脱胶所得精干麻纤维的纤维强度约为3.2cn/dtex。

技术总结

本发明涉及麻纤维生物脱胶技术领域,尤其是一种用于麻类纤维脱胶的生物酶脱胶工艺,包括以下步骤:(1)、将麻纤维按照浴比完全浸没于生物酶复合溶液中;(2)、脱胶反应;(3)、脱胶反应结束后对生物酶复合溶液进行失活处理;(4)、用水将脱胶后的麻纤维清理干净,自然晾晒至半干,随后烘干;通过生物酶反应,以剥离麻纤维表面胶质、避免使用酸碱试剂、缩短工艺流程,有效减少能耗和提高生产效率,降低生产成本和环境污染程度,并且保证脱胶效果稳定。

技术研发人员:丁洪亮,冯震,陈韶娟,潘廷松,南希·埃斯特·威廉姆斯·佩因特,吴韶华,李怡然,邢广青

受保护的技术使用者:汉泰生物科技(威海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!