一种连续纺壳聚糖长丝的制备方法及系统与流程

本发明具体涉及一种连续纺壳聚糖长丝的制备方法及系统,属于壳聚糖纺丝。

背景技术:

1、壳聚糖作为自然界中唯一的碱性天然多糖,不仅安全无毒,还具有良好的生物相容性、生物可降解性、抗菌性和止血性等。通过溶解再生得到的壳聚糖纤维,可用于制备医用纱布、绷带和防护服等,在生物医用领域具有良好的应用前景。

2、目前,壳聚糖纤维的生产方法主要为静电纺丝和湿法纺丝。

3、一、静电纺丝由于在高静电压的条件下,壳聚糖分子链上的静电斥力会阻碍电纺纤维的形成,因此通过静电纺丝制备壳聚糖纤维比较困难的;

4、二、湿法纺丝一般是将壳聚糖溶解在稀酸水溶液中,通过碱液进行再生进行纺丝,然而,在湿法纺丝过程中,由于高浓度的壳聚糖溶液可纺性较差,且整个纺丝工艺流程周期长,壳聚糖纤维在后处理过程中难以控制。同时,在采用浸泡方式去除丝条上的碱液时,除碱效果较差,且需要较长的时间才能去除丝条上的碱液,导致生产效率较低。此外,对于壳聚糖长丝的生产,在丝条牵伸过程中还容易出现分丝和断丝的问题,导致纺丝过程不稳定,纤维品质偏低等。

5、现有技术“cn106591980一种壳聚糖纤维一步法纺丝装置” 中包括由前向后依次相连的喷丝成型机构、丝束处理机构和卷绕回收机构,虽然该装置可实现一步法纺丝,但是存在以下缺点:涉及的再生水洗装置为分区式处理辊,无法在水洗段实现纤维牵伸工艺,工艺可调性较差;以及,无法实现系统的、连续化的生产(如,未涉及上油、干燥等);“cn107287697a 一种壳聚糖纤维的制备方法”中将壳聚糖溶解于草酸溶液中,再经纺丝、洗涤、烘焙、干燥、切断后得到壳聚糖纤维。但是存在以下缺点:①凝固浴为预热至35~40℃的质量分数为4~8%氨水,而氨水具有挥发性,挥发后可形成氨气,刺激性很强,会对人体的器官和皮肤造成损害,因此,该方案并不适合工业化生产;②以及,在洗涤过程中采用无水乙醇浸洗,由于乙醇易挥发,其蒸汽与空气可形成爆炸性混合物,遇明火、高热能引起爆炸,在生产中使用乙醇存在极大的安全隐患,因此,也不适合工业化生产;“cn109576803a一种壳聚糖纤维的生产方法” 适用于壳聚糖短纤维的生产,并不能实现壳聚糖长丝的连续化生产;以及,涉及的干燥方式为冷冻干燥,然而,冷冻干燥对设备要求高,且干燥效率低,不能实现快速干燥,且能耗较高,不适合用于工业化生产等等。

技术实现思路

1、为了解决现有技术中壳聚糖长丝的制备工艺不能连续化、工业化生产等问题,本发明提出一种连续纺壳聚糖长丝的制备方法及系统。基于相配合的制备系统,保证纺丝工艺稳定,产率高,且丝条洗涤效果好;以及,纺丝周期短,可实现工业化连续生产。

2、为了实现上述技术目的,提出如下的技术方案:

3、本技术方案第一目的在于,提供:一种连续纺壳聚糖长丝的制备方法,包括如下步骤:

4、一、纺丝液制备

5、1)溶解:将粘度为450~550 mpa.s及脱乙酰度为87.2%的壳聚糖原料加入至装有酸液的搅拌罐中,控制搅拌罐内温度为40~50℃和搅拌速度200 rpm,真空搅拌3 h,控制得到浓度为3.0~3.5 wt%的壳聚糖溶液;

6、其中,选用粘度为450~550 mpa.s及脱乙酰度为87.2%的壳聚糖为原料,一方面适应于后续工序和控制条件,如,在对应溶剂中的溶解度,即对纺丝液的影响;另一方面保证终产品-壳聚糖长丝的强度和功能性,其中,原料的粘度是壳聚糖分子量的体现,不仅对于长丝的强度影响较大,而且还影响壳聚糖的溶解度,而脱乙酰度则与纤维的抗菌性有关;

7、酸液为浓度为1.0~2.0 wt%的醋酸溶液、浓度为1.0~2.0wt%的盐酸或浓度为6~8 wt%的柠檬酸溶液。由于,壳聚糖在酸液中溶解时通过分子链上氨基发生质子化形成-nh4+,通过静电排斥作用导致溶解,其中,若酸液的浓度偏低,那么可能导致壳聚糖分子链上的氨基不能全部发生质子化,壳聚糖则无法完全溶解,同时,酸液的浓度偏低也会导致壳聚糖的溶解度下降;若酸液的浓度偏高,不会对壳聚糖溶解有影响,但会增加生产成本,还会增加后续凝固浴中消耗更多的碱。不同种类的酸溶解壳聚糖的浓度会有所区别,这主要与不同酸电离出h+的能力有关,为此,综合考虑壳聚糖的溶解能力和成本等,更为优选的,酸液为浓度为1.0~2.0 wt%的醋酸溶液;

8、在“控制搅拌罐内温度为40~50℃和搅拌速度200 rpm,真空搅拌3 h”中,该温度的限定,为了在保证壳聚糖在不发生明显降解的条件下达到较好的溶解效果。由于壳聚糖溶液的粘度会随温度的升高而降低,如果溶解时温度偏低,那么溶液粘度就会相对较高,溶解时搅拌阻力就会变大,搅拌效果不好,会导致最终溶解效果较差,从而影响后续过滤和纺丝等工序;如果溶解时温度过高,那么会导致壳聚糖发生明显降解,从而影响后续工艺的稳定性以及最终产品的质量,为此,综合各因素后,控制搅拌罐内温度为40~50℃。由于壳聚糖溶液的粘度较高,若搅拌速度过快,会加大设备运行负荷,甚至会导致烧坏电机;若搅拌速度过慢,则无法达到比较好的溶解效果,壳聚糖溶解不够充分,会对后续纺丝造成影响,所以,搅拌速度为200 rpm。真空搅拌3 h,保证壳聚糖的充分溶解,若搅拌时间过长,将增加设备运行成本,对壳聚糖溶解效果的提升也不明显,意义不大;

9、根据本技术领域常识,壳聚糖溶液的浓度随原料的粘度变化而变化,原料粘度高,那么壳聚糖溶液浓度就会低一些;原料粘度低,那么壳聚糖溶液浓度就会高一些,从而保证溶解得到的壳聚糖溶液的旋转粘度指标保持一致。由于,选择了粘度为450~550 mpa.s及脱乙酰度为87.2%的壳聚糖原料,溶解后,对应的壳聚糖溶液的浓度为3.0~3.5 wt%,通过对该浓度和粘度的调整、控制,可有效避免原料的粘度指标波动对后续工艺流程造成影响,即利于后续工艺流程的稳定运行;

10、2)过滤:采用孔径为15μm的滤网,对壳聚糖溶液进行过滤;然后,将滤液储存在带有夹套的暂储罐中,夹套通50℃水进行保温,得纺丝液;

11、采用孔径为15μm的滤网,可拦截较小的杂质,保证杂质去除的充分,提高过滤效果,有利于后续纺丝。若杂质在过滤时没有充分去除,将会对纺丝工序造成较大影响,甚至因为杂质而出现分丝和断丝的现象;

12、二、纺丝工艺

13、所得的纺丝液导入带有夹套的纺丝罐中,夹套通50℃水进行保温,以保证纺丝液的流动性;

14、通过压缩空气挤出溶液,采用喷孔孔径为0.078 mm的大孔黄铂金喷头(30孔),喷头原料铂金:黄金=4:6;以纺速30~40米/分,牵伸比20~30%,进行纺丝。在选择喷头时,主要考虑喷头材质对酸、碱的耐腐蚀性,只要能满足该条件,其他材质的喷头也可以使用。对于喷头孔径的大小,主要与纺出的丝束粗细有关,可根据实际需求而选择对应孔径的喷头。此外,限定“纺速30~40米/分,牵伸比20~30%”,在保证纺丝质量的前提下,提高纺丝效率,比如:若纺速过低,生产效率较低,生产成本高;若纺速过高,将导致出现分丝和断丝的情况,基于此,在保证纺丝工艺稳定的前提下,尽可能的提高纺速。其中,牵伸可提升壳聚糖长丝的性能,若低于该牵伸条件,则会使长丝强度偏低,但对纺丝无影响(牵伸比甚至可以为0%);若高于该牵伸条件,可能会导致丝条在牵伸过程中出现分丝和断丝的情况等;

15、其中,凝固浴包括3~5 wt%的氢氧化钠、10~20 wt%的醋酸钠及20~40 wt%的聚乙二醇,凝固浴温度为30~40℃,丝条浸长为500~1000 mm。壳聚糖在酸液溶剂体系下的常规再生方式采用“酸溶碱凝”,即使用碱性凝固浴进行再生,氢氧化钠是一种常用的碱,成本相对较低,也可以使用koh、lioh,但成本相对较高;选择加入醋酸钠,是由于盐的存在可以减缓纤维的再生速率,从而提升长丝的性能,由于溶解时选用的溶剂为醋酸,在与凝固浴中氢氧化钠反应的过程中会生成醋酸钠,即不引入其他的化学物质,从而避免增加体系的复杂性;聚乙二醇的引入,不仅可进一步延缓纤维再生速率,而且有效提高长丝强度和伸度,提高可纺性,还可以增加纤维的柔软度(聚乙二醇具有柔软剂的功效);

16、凝固浴温度为30~40℃,该凝固浴温度的限定,便于控制纤维再生的速率,保证纤维性能。温度过高,分子运动快,纤维再生速率过快会导致纤维性能下降;温度过低,纤维再生速率过慢,而不利于后续对纤维进行牵伸等工序;

17、丝条浸长为500~1000 mm,保证丝条能够在凝固浴中充分再生成型。若浸长过短,将导致丝条在成型过程中反应不够充分,影响丝条性能;浸长过长,将使纤维完全凝固,对后续牵伸工艺可能造成影响,从而影响丝条性能。此外,浸长过长,还会使丝条从凝固浴中带走较多的碱,对会后续水洗过程造成影响,即导致水洗不够充分等;

18、纺出的丝条通过牵引装置、洗涤装置及蒸汽烘干装置后,到达成筒设备,即得到壳聚糖长丝。

19、进一步的,所述聚乙二醇为聚乙二醇200。

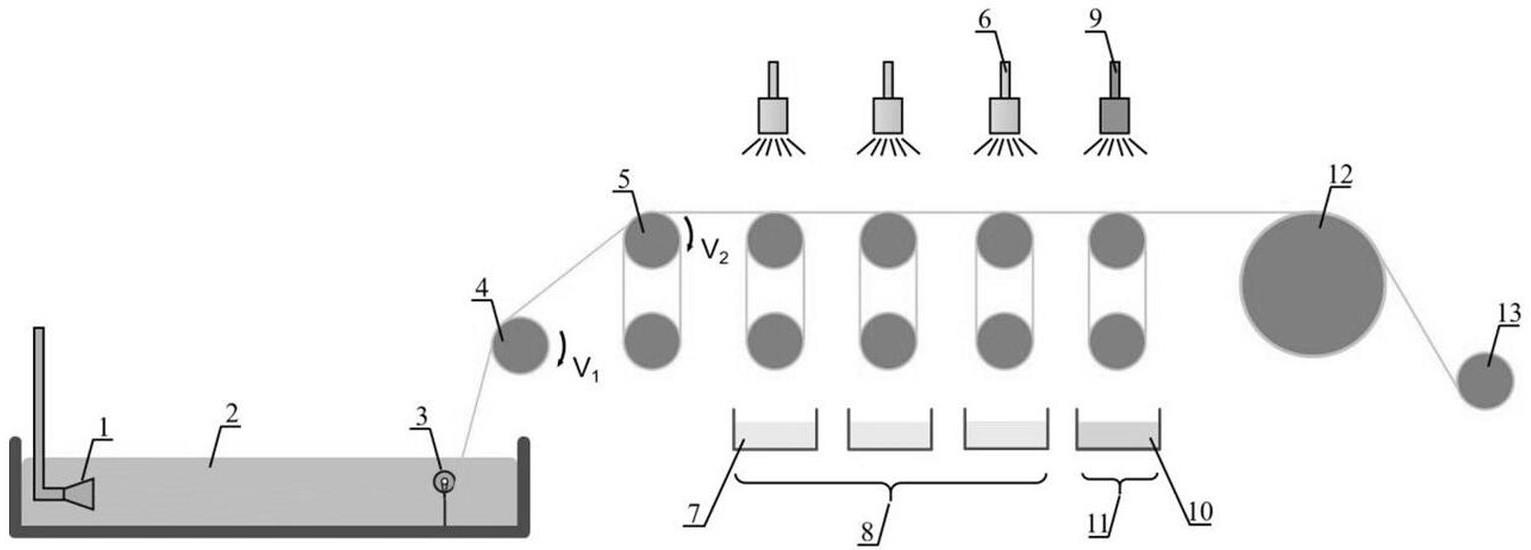

20、本技术方案第二目的在于,提供:一种连续纺壳聚糖长丝的制备系统,包括搅拌罐、过滤装置、暂储罐、纺丝装置、牵引装置、洗涤装置、蒸汽烘干装置和成筒装置,其中,

21、搅拌罐:包括罐体及设置在罐体内的搅拌机构,罐体上设置有原料口和酸液口;罐体连接有真空系统;

22、过滤装置:包括孔径为15μm的滤网;

23、暂储罐:外侧套设有保温夹套,夹套中设置有50℃水;

24、纺丝装置:包括纺丝罐、喷丝头、凝固浴槽和再生浴槽;

25、牵引装置:包括导向轮、牵引辊和牵伸辊;

26、洗涤装置:包括水洗机构和上油机构;在水洗机构中的每个水洗区的上方设置有水洗喷头,下方设置有储水槽,水洗喷头的进水管和储水槽相通;在上油机构中的每个上油区上方设置有上油喷头,下方设置有储油槽,上油喷头的进油管与储油槽相通;

27、纺丝装置中形成的丝条依次经过牵引装置、洗涤装置和蒸汽烘干装置,然后,到达成筒装置;

28、搅拌罐、过滤装置、暂储罐、纺丝装置、牵引装置、洗涤装置、蒸汽烘干装置和成筒装置之间形成连续制备壳聚糖长丝的通路。

29、进一步的,所述水洗机构中水洗区的数量为4~10个,每个水洗区上方均设置有水洗喷头,每个水洗喷头下方对应设置有储水槽,水洗区水温40~60℃。

30、进一步的,所述上油机构中上油区的数量为1~3个,每个上油区上方均设置有上油喷头,每个上油喷头下方对应设置有储油槽,上油区油温50℃。

31、在本技术方案中,涉及 “工位前侧”、“工位后侧”、“之间”、“内”、“上”、“外侧”、“上方”、“下方”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

32、采用本技术方案,带来的有益技术效果为:

33、1、本发明基于湿法纺丝,提出相适应的处理工序和相配合的控制条件,保证纺丝工艺简单、易操作、稳定、产率高,且丝条洗涤效果好;采用连续纺设备,保证纺丝周期短,且工艺稳定,涉及的生产成本较低,便于批量生产,可实现工业化连续生产,而有很大的经济效益。

34、其中,在凝固浴中,除了常规的碱和盐之外,引入了有机溶剂聚乙二醇,聚乙二醇不仅可以更温和的延缓纤维再生速率,有效提高纤维强度和深度,并提高可纺性,还可以增加纤维的柔软度;

35、2、本发明还提出相适应的制备系统,可以实现壳聚糖长丝快速连续化的生产,且涉及装置结构简单且工作稳定,生产效率高;

36、其中,在水洗工序阶段,采用热水淋洗的方式,能够快速将丝条洗净,从而提高整个生产效率;在上油工序阶段,采用了两次上油:一种油剂采用了抗静电剂,可有效降低壳聚糖纤维之间存在的静电作用;另一油剂采用了常规长丝油剂,可有效增加纤维的柔软性;以及,水洗设备中各个水洗区之间还通过调节辊的速度从而设置多级牵伸,进一步提高纤维强度等。

- 还没有人留言评论。精彩留言会获得点赞!