一种羊毛羊绒生物基锦纶混纺纱半精纺生产工艺的制作方法

本发明涉及一种羊毛羊绒生物基锦纶混纺纱半精纺生产工艺,属于混纺纱半精纺制备。

背景技术:

1、羊毛是天然蛋白质纤维,由鳞片层、皮质层及髓质层组成,由于表面鳞片定向摩擦效应的存在,会使得羊毛纤维在外力作用下逐渐向根端定向移动,导致织物逐渐收缩紧密,交织毡化;定向摩擦效应也会使得纤维末端一直有向外滑移的倾向,滑移出来的纤维末端造成毛纤维织物的起毛,并逐渐相互纠缠成球。羊毛纤维或其织物的缩绒性和起毛起球严重影响了服装的美观和服用舒适性。

2、羊绒纤维属于天然蛋白质纤维,是生长在山羊外表皮层,掩在山羊粗毛根部的一层薄薄的细绒,日照时间减少(秋分)时长出,抵御风寒,日照时间增加(春分)后脱落,根据光照时间的长短,自然适应气候,属于稀有的特种动物纤维。由于羊绒纤维的稀有程度,并且由于其纤维较短,纺制的难度较大,并且纯纺羊绒纱线的成本较高,对于普通消费者来说较为昂贵。

3、生物基锦纶,又称泰纶、聚酰胺56,是采用富余粮食或非粮食的生物质为原料,经过生物技术转化成纺织材料。具有易于加工、染色剂阻燃等特性;且生物基锦纶纤维具有强吸湿性及亲肤性的优点,使其具有广阔的应用前景。生物基锦纶混纺面料具有极佳的低温染色性能,与尼龙面料相比,染色度更深、更鲜艳;且生物基锦纶面料具有优良的弹性,穿在身上会更舒适,运动更自如,这些优势主要在于生物基锦纶具有的聚酰胺分子结构在于环境中的水分子作用时,能够使丝、麻、毛等原料的性能更加优异。但生物基锦纶耐温较差,不耐折,而现有的纱线强度较低。

4、羊绒、羊毛与生物基锦纶纤维混纺纱的半精纺制备工艺还未见报道,如何解决生物基锦纶纤维与羊毛纤维、羊绒纤维混纺时的问题,成为要解决的问题。

技术实现思路

1、本发明的目的是提供一种羊毛羊绒生物基锦纶混纺纱半精纺生产工艺,通过对羊毛纤维、羊绒纤维和生物基锦纶纤维的预处理,使得该半精纺生产工艺可以顺利进行,所制备的纱线的条干均匀性好。

2、为解决上述技术问题,本发明的目的是这样实现的:

3、本发明所涉及的一种羊毛羊绒生物基锦纶混纺纱半精纺生产工艺,包括如下步骤:

4、s1、原料的选取:选择生物基锦纶纤维、羊毛纤维和羊绒纤维;所选取的羊绒纤维细度在14微米~15微米,长度在36-38毫米;所选取的羊毛纤维为70s羊毛;所述生物基锦纶的细度为1.5-1.7d;

5、s2、原料的预处理:对羊毛纤维和羊绒纤维分别进行和毛处理、对生物基锦纶纤维的预调湿处理;

6、其中,对羊毛纤维进行和毛处理是指按照10-15%的重量比例的和毛处理剂均匀喷洒在羊毛纤维上,并堆放20-24小时;对羊绒纤维进行和毛处理是按照10-15%的重量比例的和绒处理剂均匀喷洒在羊绒纤维上,并堆放20-24小时;

7、所述和毛处理剂由去离子水、和毛油、有机磷化合物、脂肪醇聚氧乙烯醚、酵素、双氧水和醋酸按照质量份数100:10:3-5:5-10:0.5-2:40-50:5-10比例均匀混合而成;

8、所述和绒处理剂由弱碱电解水、和毛油、硬脂酸聚氧乙烯酯、月桂酸聚氧乙烯酯、α-烯基磺酸盐和聚氧乙烯去水山梨醇单月桂酸酯按照100:10:3-5:0.2-0.5:0.2-0.5:1-2的比例均匀混合而成;

9、对生物基锦纶纤维的预调湿处理是指将生物基锦纶纤维喷洒调湿处理剂后置于25~30℃、60~70%r.h.的环境下放置20-24h;

10、所述调湿处理剂中由去离子水、抗静电剂、醋酸、双氧水、树枝状聚酰胺胺和脂肪醇聚氧乙烯醚按照质量比100:10-15:5-10:40-50:5-10:3-5的比例均匀混合而成;

11、s3、开清棉:按照混纺比例将经过预处理的羊毛纤维和羊绒纤维进行清花并打包,制成混合纤维包;再将混合纤维包与经过预调湿处理后的生物基锦纶纤维按照混合比例进行第二次清花;将第二次清花后的混合纤维经过凝棉器喂入给棉机,并经过v形帘将混合纤维均匀输送至单打手成卷机中,形成混合纤维棉卷;

12、s4、梳毛:采用梳毛机对混合纤维棉卷进行梳毛,制成混合纤维条,生条定量为18.5-19.0g/5m;

13、所述梳毛工序中梳毛机的主要隔距如下:给棉板~给罗拉0.12mm,给棉板~刺辊0.34mm,除尘刀~刺辊0.36mm,刺辊~锡林0.12mm,后固定盖板~锡林0.30mm,前固定盖板~锡林0.28mm,锡林~盖板间为0.24、0.22、0.24、0.26、0.22mm,锡林~道夫0.16mm;各主要运转部件速度:锡林220r/min、刺辊620r/min、锡林~刺辊线速比2.12,盖板线速度73mm/min,道夫速度16r/min;

14、s5、并条:包括头道并条、二道并条和末道并条;

15、头道并条中,定量为18.4g/5m,采用8根并和,后区牵伸倍数1.52;喇叭口直径为3.2mm;

16、二道并条中,定量为18.6g/5m,采用8根并和,后区牵伸倍数1.28;喇叭口直径为2.8mm;

17、末道并条中,定量为18.5g/5m,采用8根并和,后区牵伸倍数1.18;喇叭口直径为2.2mm;

18、s6、粗纱工序:采用hy491型粗纱机后区牵伸倍数控制在1.64倍,粗纱捻度6.2捻/10cm;

19、s7、细纱工序:采用紧密赛络纺生产工艺,主要工艺参数:前罗拉转速为260r/min,捻系数为450,双喇叭口间距为18mm,总牵伸倍数为54.8,后区牵伸倍数为1.65,罗拉表面隔距为28×36mm,前罗拉加压为160n/双锭,中罗拉加压为210n/双锭,后罗拉加压为140n/双锭;隔距块为2.2mm,锭速为7800r/min;所制备的细纱的细度在60-70nm;

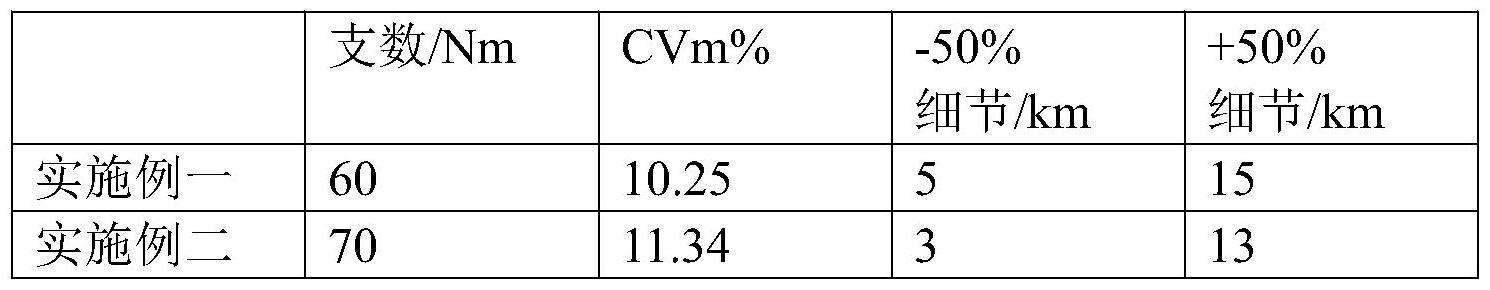

20、s8、络筒工序:络筒张力不大于单纱强力的10%,相对湿度控制在75-80%;

21、s9、定型:定型工序采用真空调湿定型机。

22、在上述方案的基础上并作为上述方案的优选方案:所述和毛油包括季戊四醇油酸酯、端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、蓖麻酸硫酸酯钾盐、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、椰油酰胺丙基羟磺基甜菜碱和去离子水。

23、在上述方案的基础上并作为上述方案的优选方案:所述和毛油包括3-5质量份的季戊四醇油酸酯、6-8质量份的端氨基超支化合物季铵盐、6-8质量份的交联型超支化水性聚氨酯丙烯酸酯、5-8质量份的蓖麻酸硫酸酯钾盐、8-10质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、6-8质量份的大豆油脂肪酸甲酯、3-5质量份的椰油酰胺丙基羟磺基甜菜碱和100质量份的去离子水。

24、在上述方案的基础上并作为上述方案的优选方案:所述调湿处理剂占生物基锦纶纤维的10-15%。

25、在上述方案的基础上并作为上述方案的优选方案:所述抗静电剂为聚醚聚酰胺共聚型抗静电剂ped。

26、在上述方案的基础上并作为上述方案的优选方案:所述聚醚聚酰胺共聚型抗静电剂ped的制备是将一定物质量比的己二酸、己二胺、聚醚胺依次加入配有回流冷凝器、搅拌器和n2保护的四口烧瓶中,升温至120℃,反应60分钟;加入占缩合单体总质量3%的次亚磷酸钠,升温至230℃,打开真空泵,真空度-0.1mp下,反应一定时间;关闭真空,降温至190℃出料,即聚醚聚酰胺共聚型抗静电剂ped。

27、本发明的有益效果是:本发明所涉及的一种羊毛羊绒生物基锦纶混纺纱半精纺生产工艺,通过原料的选取以及对羊毛纤维和羊绒纤维分别进行和毛处理、对生物基锦纶纤维的预调湿处理,可以提高羊毛、羊绒和生物基锦纶的可纺性,使得该半精纺生产工艺可以顺利进行,提高了纱线的均匀性。使得所制备的纱线具有良好的手感和低温可染性,提高了羊毛羊绒生物基锦纶混纺纱染色的鲜艳程度。

- 还没有人留言评论。精彩留言会获得点赞!