立体压泡机及双工位立体压泡机的制作方法

本发明涉及包装盒加工,尤其涉及立体压泡机及双工位立体压泡机。

背景技术:

1、桶盒在加工过程中,面纸与灰板贴合后,二者之间会形成很多气泡,需要通过压泡技术加以去除。

2、目前,在对桶盒进行压泡时,需要经历进料、压泡和出料的动作,现有的压泡设备在上述动作过程中均是单个桶身依次进行,即过程中会存在某个动作工位出现较长时间停滞的问题,不能实现多个桶身紧密流转交替的进行压泡工作,降低了压泡效率。

技术实现思路

1、本发明的主要目的在于提供立体压泡机及双工位立体压泡机,旨在解决现有的技术问题。

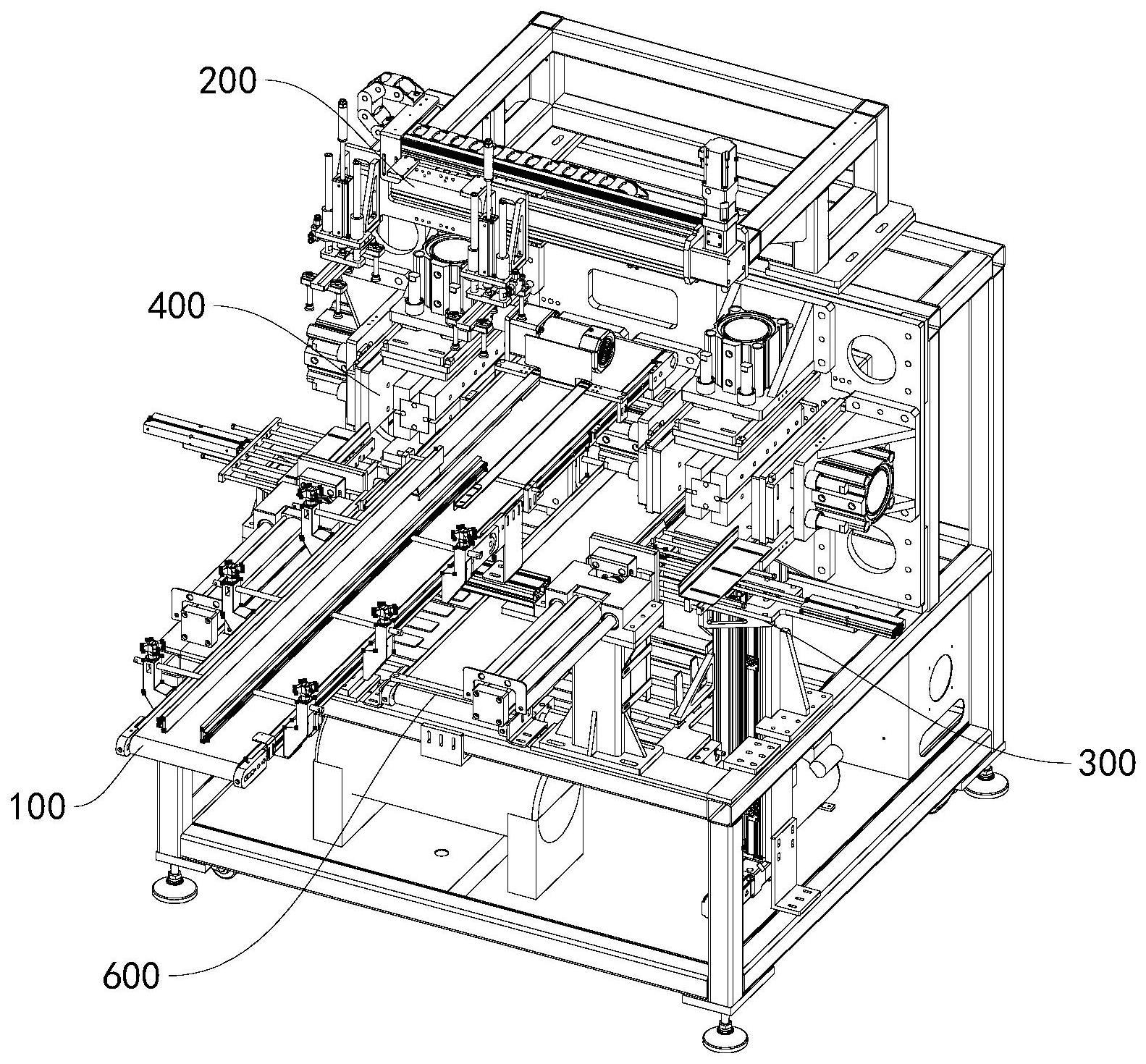

2、为实现上述目的,本发明提供了立体压泡机,包括:

3、输送机构,用于输送呈趴盒状姿态的桶身;

4、上料机构,用于将桶身来料输送至压泡机构的上方;

5、压泡机构,用于对桶身进行不断压泡和脱模;

6、拨出机构,用于将压泡后的桶身不断拨出出料;

7、其中,上料机构、压泡机构和拨出机构分别设于上、中、下三层位置上;

8、还包括双层升降机构,于上中层和中下层两个状态之间不断切换,承载盒体在上中下三个位置之间有序转移。

9、进一步地,所述双层升降机构包括竖移模组,其上设有上承载组件和下承载组件,所述上承载组件用于不断承接由上料机构输送的桶身并将其由上层输送至中层,所述下承载组件跟随上承载组件同步移动,用于不断承接压泡后的桶身并将其由中层输送至下层。

10、进一步地,所述上承载组件包括支撑座,其上设有托架,所述托架通过推出气缸控制,在将桶身由上层转移至中层过程处于伸出状态。

11、进一步地,所述下承载组件包括托板,所述托板上具有阵列分布且一端为敞口状的通槽。

12、进一步地,所述拨出机构包括拨杆,所述拨杆设于横移模组上。

13、进一步地,所述拨杆与托板上的通槽呈竖向适配穿插设置,当双层升降机构移动至下层时,拨杆穿过托板上的通槽并进行拨料。

14、进一步地,所述压泡机构包括内模及环绕所述内模四周的压泡组件,其同一高度上设有通过气缸控制水平移动的推板,所述推板上设有吸盘,用于将转移至中层的桶身套在内模表面,并在压泡后通过吸盘将桶身脱模拉回。

15、进一步地,所述上料机构包括横跨输送机构并延伸至两侧压泡机构上方的水平模组,所述水平模组上设有可移动的滑动座,所述滑动座上设有吸附组件

16、进一步地,还包括输出机构,设于拨出机构一侧且与其同高度设置,用于承接拨出的桶身并向外输送。

17、双工位立体压泡机,包括,

18、如上述的立体压泡机,其中,双层升降机构、压泡机构以及拨出机构于输送机构两侧均有设置,通过上料机构将桶身来料持续交替向两侧输送压泡。

19、进一步地,位于输送机构一侧的双层升降机构于上中层切换至中下层状态,另一侧双层升降机构呈现相反状态交替切换。

20、进一步地,所述上料机构包括包括横跨输送机构并延伸至两侧压泡机构上方的水平模组,所述水平模组上设有两个可独立移动的滑动座,所述滑动座上设有吸附组件。

21、本发明的有益效果体现在:

22、本发明中,双层升降机构仅需在一段行程中往返切换,即可实现上中下三层,同时有三个盒体在流转,避免了某个工位在加工过程中出现较长时间停滞的问题,极大提高了压泡效率。

技术特征:

1.立体压泡机,其特征在于,包括:

2.如权利要求1所述的立体压泡机,其特征在于:所述双层升降机构(300)包括竖移模组(310),其上设有上承载组件(320)和下承载组件(330),所述上承载组件(320)用于不断承接由上料机构(200)输送的桶身并将其由上层输送至中层,所述下承载组件(330)跟随上承载组件(320)同步移动,用于不断承接压泡后的桶身并将其由中层输送至下层。

3.如权利要求2所述的立体压泡机,其特征在于:所述上承载组件(320)包括支撑座(321),其上设有托架(322),所述托架(322)通过推出气缸(323)控制,在将桶身由上层转移至中层过程处于伸出状态。

4.如权利要求2所述的立体压泡机,其特征在于:所述下承载组件(330)包括托板,所述托板上具有阵列分布且一端为敞口状的通槽。

5.如权利要求4所述的立体压泡机,其特征在于:所述拨出机构(500)包括拨杆(501),所述拨杆(501)设于横移模组(502)上。

6.如权利要求5所述的立体压泡机,其特征在于:所述拨杆(501)与托板上的通槽呈竖向适配穿插设置,当双层升降机构(300)移动至下层时,拨杆(501)穿过托板上的通槽并进行拨料。

7.如权利要求1所述的立体压泡机,其特征在于:所述压泡机构(400)包括内模及环绕所述内模四周的压泡组件(401),其同一高度上设有通过气缸(403)控制水平移动的推板(402),所述推板(402)上设有吸盘,用于将转移至中层的桶身套在内模表面,并在压泡后通过吸盘将桶身脱模拉回。

8.如权利要求1所述的立体压泡机,其特征在于:所述上料机构(200)包括横跨输送机构(100)并延伸至两侧压泡机构(400)上方的水平模组(201),所述水平模组(201)上设有可移动的滑动座(202),所述滑动座(202)上设有吸附组件(203)。

9.如权利要求1所述的立体压泡机,其特征在于:还包括输出机构(600),设于拨出机构(500)一侧且与其同高度设置,用于承接拨出的桶身并向外输送。

10.双工位立体压泡机,其特征在于:包括,

11.如权利要求10所述的双工位立体压泡机,其特征在于:位于输送机构(100)一侧的双层升降机构(300)于上中层切换至中下层状态,另一侧双层升降机构(300)呈现相反状态交替切换。

12.如权利要求10所述的双工位立体压泡机,其特征在于:所述上料机构(200)包括包括横跨输送机构(100)并延伸至两侧压泡机构(400)上方的水平模组(201),所述水平模组(201)上设有两个可独立移动的滑动座(202),所述滑动座(202)上设有吸附组件(203)。

技术总结

本发明公开了立体压泡机及双工位立体压泡机,包括:输送机构,用于输送呈趴盒状姿态的桶身;上料机构,设于输送机构末端,用于将桶身来料交替分别输送至两侧压泡机构的上方;压泡机构,用于对桶身进行不断压泡和脱模;拨出机构,用于将压泡后的桶身不断拨出出料;其中,上料机构、压泡机构和拨出机构分别设于上、中、下三层位置上;还包括双层升降机构,于上中层和中下层两个状态之间不断切换,承载盒体在上中下三个位置之间有序转移;本发明中,双层升降机构仅需在一段行程中往返切换,即可实现上中下三层,同时有三个盒体在流转,避免了某个工位在加工过程中出现较长时间停滞的问题,极大提高了压泡效率。

技术研发人员:王永生,胡纯军,李帅,黄正烈,何承鹏,张双印,董阳,鄢泽华,邱克喜,周登科

受保护的技术使用者:贵州省仁怀市申仁包装印务有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!