轻质柔软防弹防切割纱线的成型装置及成型方法与应用

本发明涉及功能性材料,尤其涉及一种轻质柔软防弹防切割纱线的成型装置及成型方法与应用。

背景技术:

1、防弹防切割面料作为一种专门设计用于保护人体免受外部物理威胁的材料,具有重要的学术意义和实际应用价值。为满足使用者对舒适性和实用性的要求,防弹防切割面料必须具备足够的强度、抗撕裂性能、高效的能量吸收和分散能力、耐久性、可穿戴性以及在各种环境条件下的适应能力。

2、常见的高性能纤维具有高强度、轻质、耐磨性、耐化学性能和柔软性等优点,其织物具有优良的抗冲击性和抗剪切能力。然而,该织物的刚性相对较低,且容易受到集中力量作用,同时在高速冲击下会产生波及效应,这些因素限制了高性能纤维织物在防弹防切割领域的应用。为了得到性能更佳的高性能纤维及织物,研究人员选择用剪切增稠流体与高性能纤维以不同方式进行复合,利用其剪切增稠效应增强纤维的刚性和抗剪切能力,从而扩展高性能纤维的应用场景。

3、申请公布号为cn114507986a的专利公开了一种基于剪切增稠流体的防刺防弹织物及其制备方法,发明人将植绒后的织物浸入剪切增稠流体内,垂直排布的功能短纤维内部及周围被剪切增稠流体包裹,烘干、冷却、吸绒后进行二次涂层或者覆膜得到成品织物。该申请利用静电植绒的方法使短纤维绒作为“鞘钉”固定剪切增稠流体,增强了织物与涂层的作用力,从而提升织物的耐磨性能。但是,利用织物整体浸渍剪切增稠流体的方式使得纤维、纱线之间的透气缝隙被填充,烘干后织物整体发硬不透气;且剪切增稠流体被烘干为固态,剪切增稠效应降低,导致织物的防护效果降低。

4、申请公布号为cn112391691a的专利公开了一种超高分子量聚乙烯纤维/剪切增稠流体复合纤维制备的防弹材料,在超高分子量聚乙烯生产过程中引入剪切增稠流体,挤出成型后得到复合冻胶纤维;通过牵伸处理,纤维表面形成了一层纳米颗粒层,解决了剪切增稠流体分散介质中纳米微球分布不均或沉降的问题。该申请将剪切增稠流体作为纺丝原料制备复合聚乙烯纤维,从而固定了剪切增稠流体。然而纤维表面的剪切增稠流体纳米颗粒层容易在织造和平时使用中磨损,从而降低防弹防刺性能。

5、有鉴于此,有必要设计一种改进的轻质柔软防弹防切割纱线的成型装置及成型方法与应用,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种轻质柔软防弹防切割纱线的成型装置及成型方法与应用,利用特定的成型装置,在包芯纱表面依次包覆剪切增稠流体和包裹性保护涂层剂,所得纱线具有防弹防刺性能,形成的织物不需要后加工复合,保持织物的柔软性和透气性,同时具有优异的防弹防刺性能。

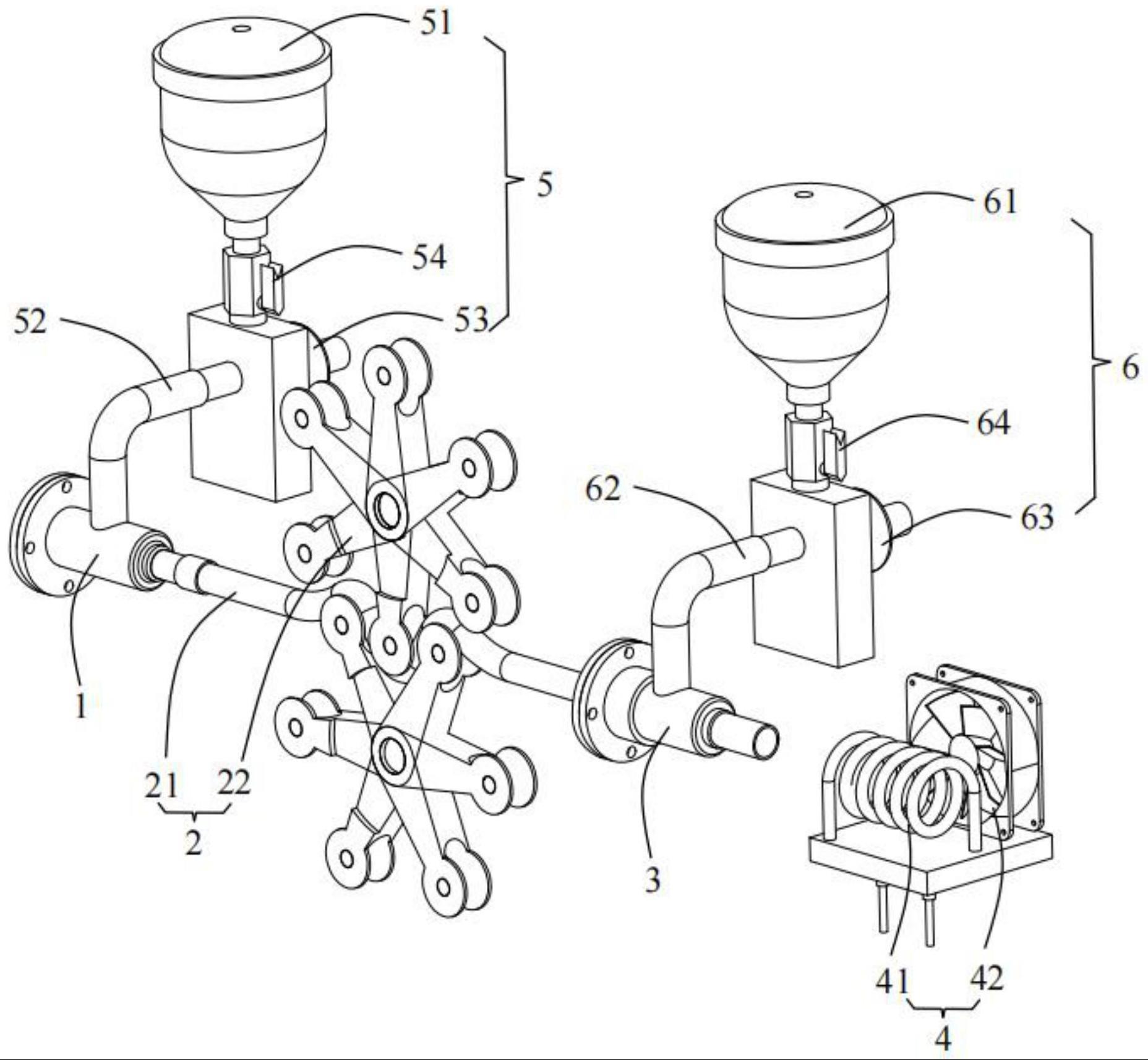

2、为实现上述发明目的,本发明提供了一种轻质柔软防弹防切割纱线的成型装置,包括依次连接的第一包覆组件、挤压组件、第二包覆组件以及烘干组件;所述第一包覆组件包括第一内层管道和套设在所述第一内层管道外侧的第一外层管道;所述挤压组件包括输送软管和用于挤压所述输送软管的挤压单元;所述第二包覆组件包括第二内层管道和套设在所述第二内层管道外侧的第二外层管道;所述输送软管一端与所述第一外层管道连接,另一端与所述第二内层管道连接;从所述第一外层管道流出的剪切增稠流体将从所述第一内层管道输出的包芯纱表面包裹,接着进入所述输送软管,经所述挤压单元挤压后,输入至所述第二内层管道,并被从所述第二外层管道流出的包裹性保护涂层剂包裹,输送至所述烘干组件烘干。

3、作为本发明的进一步改进,所述挤压单元包括对称设置于所述输送软管相对两侧的第一旋转轮和第二旋转轮;所述第一旋转轮和第二旋转轮均包括旋转轴承和套设在所述转轴承上的若干根旋转杆,若干根所述旋转杆呈圆形均匀分布于所述旋转轴承一周;旋转过程中,所述第一旋转轮中的一根旋转杆与所述第二旋转轮的两根旋转杆同时与所述输送软管接触,并将所述输送软管夹持,形成m型结构。

4、作为本发明的进一步改进,所述旋转杆远离所述旋转轴承的端部设有卡合轮;所述卡合轮的表面设有用于卡合所述输送软管的卡槽;所述卡槽的宽度等于所述输送软管的外径。

5、作为本发明的进一步改进,所述第一内层管道和所述第一外层管道同轴设置,所述第一内层管道内的包芯纱的进料方向与所述第一内层管道的走向平行,所述第一外层管道上设有与所述第一外层管道走向垂直的剪切增稠流体进料组件;所述第一内层管道和所述第一外层管道形成的环形腔中设有第一密封圈,所述第一密封圈位于第一内层管道的进料口与第一外层管道的进料口之间;

6、所述第二内层管道和所述第二外层管道同轴设置,所述第二内层管道的进料方向与所述第二内层管道的走向平行,所述第二外层管道上设有与所述第二外层管道走向垂直的包裹性保护涂层剂进料组件;所述第二内层管道和所述第二外层管道形成的环形腔中设有第二密封圈,所述第二密封圈位于第二内层管道的进料口与第二外层管道的进料口之间。

7、作为本发明的进一步改进,所述烘干组件包括螺旋状的加热管道和用于为所述加热管道提供风力的风扇。

8、本发明还提供了一种轻质柔软防弹防切割纱线的成型方法,采用上述所述的轻质柔软防弹防切割纱线的成型装置进行,包括如下步骤:

9、s1.制备包芯纱,并将所述包芯纱进行等离子体预处理;

10、s2.将步骤s1制备的所述包芯纱喂入所述第一内层管道,同时将剪切增稠流体喂入所述第一外层管道,所述包芯纱和所述剪切增稠流体在出料口端汇合,以使剪切增稠流体包裹于所述包芯纱表面,形成初步包裹包芯纱;

11、s3.将步骤s2的所述初步包裹包芯纱喂入所述输送软管中,在所述挤压单元的作用下,使所述剪切增稠流体渗入所述包芯纱中,形成二次挤压包芯纱;

12、s4.将步骤s3的所述二次挤压包芯纱喂入所述第二内层管道,同时将包裹性保护涂层剂喂入所述第二外层管道,所述二次挤压包芯纱和所述包裹性保护涂层剂在出料口端汇合,以使包裹性保护涂层剂包裹于二次挤压包芯纱表面,形成待烘干纱线;

13、s5.将步骤s3的所述待烘干纱线喂入所述烘干组件,烘干得到轻质柔软防弹防切割纱线。

14、作为本发明的进一步改进,所述剪切增稠流体包括分散相、分散介质以及短纤维颗粒;

15、所述分散相包括粒径为50-90nm的纳米sio2颗粒、纳米caco3颗粒或纳米pmma颗粒中的一种或多种;所述分散介质包括聚乙二醇、乙二醇、丙二醇中的一种或多种;所述短纤维颗粒的粒径为0.1mm-0.5mm,包括碳纤维颗粒、超高分子量聚乙烯纤维颗粒、涤纶纤维颗粒、锦纶纤维颗粒、玻璃纤维颗粒一种或多种。

16、作为本发明的进一步改进,所述包裹性保护涂层剂为改性水性聚氨酯、改性聚丙烯酸酯、改性硅胶、改性聚硅氧烷中的一种或多种。

17、作为本发明的进一步改进,包芯纱是由芯纱与鞘纱组合而成的复合纱;所述芯纱的质量百分含量为80-95%,细度为200-1000tex;所述鞘纱的质量百分含量为5-20%,细度为10-50tex;所述包芯纱的捻系数为355-470;

18、所述芯纱为芳纶纤维、碳纤维、超高分子量聚乙烯一种或多种,所述鞘纱为超高分子量聚乙烯短纤、涤纶短纤维、锦纶短纤维、腈纶短纤维、棉短纤维一种或多种。

19、本发明还提供了一种轻质柔软防弹防切割纱线的应用,将轻质柔软防弹防切割纱线编织成织物,并应用于防弹防切割领域。

20、本发明的有益效果是:

21、(1)本发明提供的轻质柔软防弹防切割纱线的成型装置,首先通过第一内层管道和第一外层管道的设置,实现剪切增稠流体对包芯纱的充分涂覆;接着利用输送软管的束缚作用,为剪切增稠流体提供支撑力,避免包芯纱表面的剪切增稠流体的脱落、流失或者泄露。接着将挤压单元的第一旋转轮和第二旋转轮设置成类似于齿轮啮合结构进行旋转,并挤压输送软管,实现剪切增稠流体对包芯纱内部的渗入以及充分包裹,使足够量的剪切增稠流体紧密、牢固包覆包芯纱;同时第一旋转轮和第二旋转轮类似于齿轮啮合的旋转方式,能够为包芯纱和剪切增稠流体提供前进的动力,推动包芯纱和剪切增稠流体前进。然后利用第二外层管道实现对剪切增稠流体表面的包裹,将剪切增稠流体束缚在包芯纱和包裹性保护涂层剂之间;最后通过对包裹性保护涂层剂的干燥,得到成品,且剪切增稠流体不会被干燥,而保持原始状态,使得包裹于包芯纱表面的剪切增稠流体以类液态形式发挥其最大剪切增稠效应,其防弹防刺性能具有最大化,提高防弹防切割效果。

22、本发明的成型装置为一体化装置,相比于将上浆剪切增稠流体后的纱线浸入包裹性保护涂层剂的浆槽中(整体纱线浸入包裹性保护涂层剂的浆槽中),该一体化装置可以防止剪切增稠流体与包裹性保护涂层剂之间的原料污染,避免剪切增稠流体直接接触包裹性保护涂层剂的浆槽,防止其受到污染。

23、(2)本发明采用在包芯纱上复合剪切增稠流体,相比于单纯的长丝,包芯纱的孔隙更加丰富,挤压单元的作用能够使其内部吸收更多的的剪切增稠流体,且每根纱线携带的剪切增稠流体较为均匀,使得防弹防刺性能具有整体性。相比于单纯的短纤纱强力,包芯纱的强力更大,能够使所得纱线具有较大的强力,进一步提高防护性能。

24、(3)本发明在剪切增稠流体表面包覆包裹性保护涂层剂,使剪切增稠流体可被束缚在包芯纱和包裹性保护涂层剂之间,减少剪切增稠流体泄露磨损,使得纱线的防弹防刺性能更持久、更稳定。

25、(4)本发明以包芯纱为剪切增稠流体的复合对象,所得纱线具有防弹防刺性能,形成的织物不需要后加工复合,保持织物的柔软性和透气性。

- 还没有人留言评论。精彩留言会获得点赞!