一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法与流程

本发明涉及特种纺丝,尤其是涉及一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法。

背景技术:

1、高性能聚苯硫醚(pps)特种工程塑料,具有较好的纺织加工性能和优良的耐化学性、热稳定性、耐高温性和阻燃。聚苯硫醚纤维由美国菲利浦(philip)石油公司首先研制成功,1979年研制出纤维级的pps树脂,1983年pps纤维工业化。由于聚苯硫醚纤维具有优良的使用性能,日本东丽、东洋纺、帝人等国外发达国家的公司也相继开发和生产出聚苯硫醚纤维,我国开发起步较晚。

2、氢能源作为洁净、高效的理想二次能源,已经受到了世界各国的广泛重视。利用绿电采用电解水技术制h2能够实现整个过程的零碳,符合国家的发展战略,且操作相对简单,技术相对成熟,制得的h2纯度高是实现大规模生产h2的重要手段,其碱性水电解在行业中占主导地位。在碱性电解槽中,阴极产生h2,阳极产生o2,如果不把它们分隔开来,就会发生h2、o2混合,这样不但达不到生产h2的目的,而且还会带来安全隐患,这就需要用隔膜将h2、o2严格的隔离开来。隔膜质量的好坏,直接关系到h2、o2的纯度和电耗问题,因此,隔膜成为人们研究的热点。

3、早期是使用石棉作为隔膜材料,但是石棉在碱性电解液中的溶胀性与石棉对人体的伤害使得其逐渐被淘汰。目前,行业内广泛使用的隔膜为以聚苯硫醚(pps)织物为基底的新型复合隔膜。其中,pps织物作为基底能够提供一定的物理支撑作用,同时pps织物有着耐热性能优异、机械强度高、电性能优良的特点。但是直接用pps织物的亲水性太弱,如果只用pps织物作为隔膜,会造成电解槽内阻过大,因此目前是对已有的pps纤维再进行后道亲水改性处理,这种方法工序长,成本高,改性后纤维断裂强度降低,对膜的强度有一定的影响,从而影响使用寿命。

4、基于此,提出一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法。

技术实现思路

1、本发明的目的是提供一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法,以皮层亲水性来满足pps电解槽隔膜的亲水要求,同时芯层采用高强改性的pps,增强膜的强度,杜绝因电解槽内膜损坏而导致氢氧混合、引起的爆炸危险,以及电池隔膜引起的燃烧问题;同时用过特殊结构的皮芯型喷丝板,保证了产物皮芯结构的内外一致性。

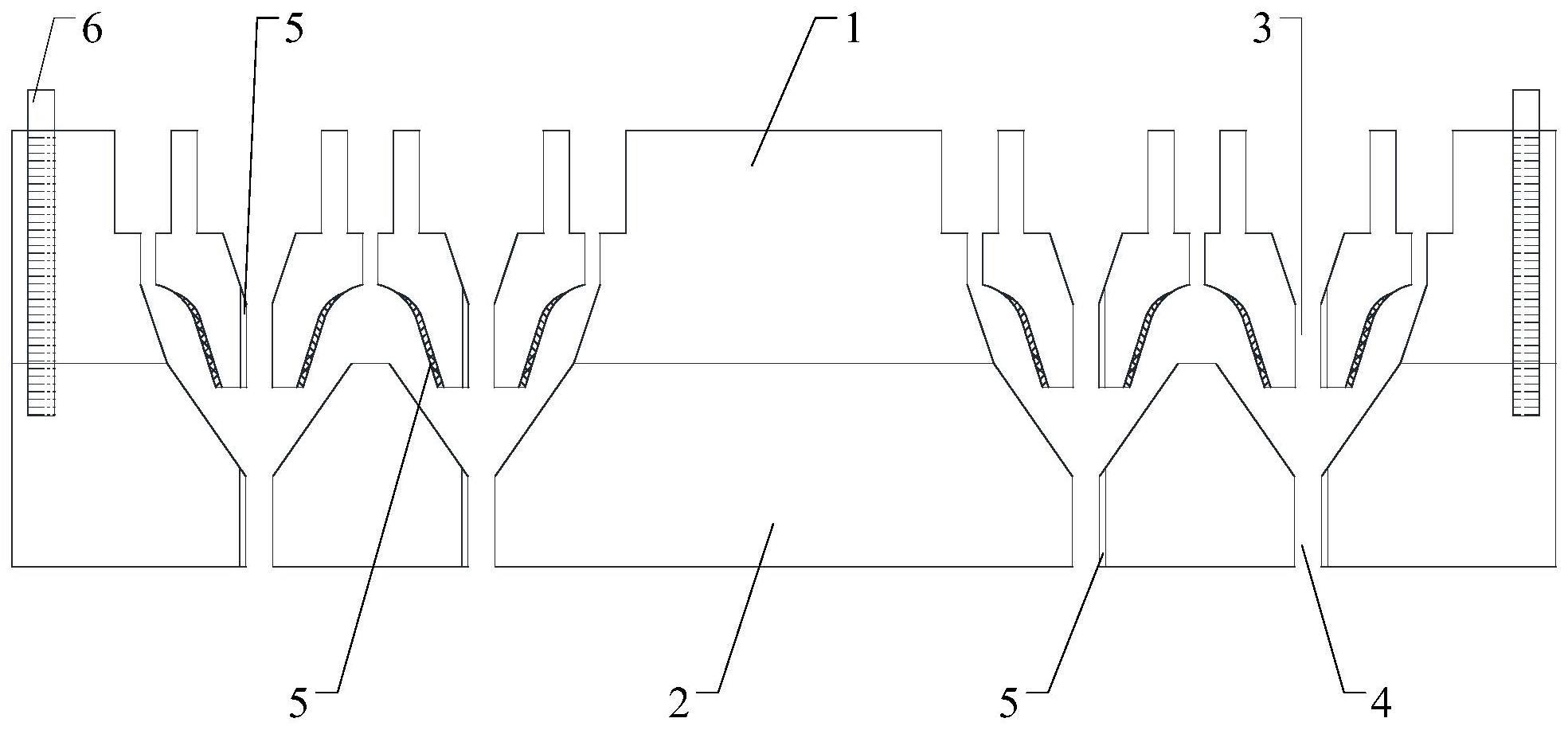

2、为实现上述目的,本发明提供了一种改性聚苯硫醚复合纤维纺丝所用设备,包括皮芯型喷丝板,所述皮芯型喷丝板包括分配板和对应设置在所述分配板下端的喷丝板,所述分配板上设置有分配板孔,所述喷丝板上设置有喷丝板孔。

3、优选的,所述分配板孔与所述喷丝板孔对应设置,所述分配板孔与所述喷丝板孔均设置为非圆形的异型断面结构,所述分配板孔设置为双层槽体结构,包括内壁与外壁。

4、优选的,所述分配板孔设置为凸台结构,介入喷丝板孔深度的四分之一,所述分配板孔的内壁、外壁与所述喷丝板孔的内壁上均设置有3个对应的导流槽。

5、一种改性聚苯硫醚复合纤维纺丝方法,包括以下步骤:

6、s1、选取复配改性型亲水性聚苯硫醚的皮层原料和高强聚苯硫醚的芯层原料;

7、s2、将皮层原料和芯层原料进行分别特殊干燥;

8、s3、干燥后将熔融状态下的皮层原料和芯层原料通过皮芯型喷丝板纺丝复合制得产物。

9、优选的,所述s1中,所述高强聚苯硫醚的分子量为58000-65000,所述复配改性型亲水性聚苯硫醚由1.7-4%的亲水性剂、4.2-10.5%的亲水聚酰胺、0.1-0.5%的抗氧剂、与85-94%的聚苯硫醚树脂组合改性而成。

10、优选的,所述亲水性剂为亲水性二氧化硅、聚苯乙烯磺酸钠和十二烷基磺酸钠中的一种或多种,所述抗氧剂为抗氧剂330,抗氧剂3114,抗氧剂608中的一种或多种。

11、优选的,所述s2中,干燥条件为在80~140℃、露点温度≤-40℃、纯度99.5-99.9%的n2中连续干燥4~10h。

12、优选的,所述s3中,纺丝温度为290-340℃,纺丝速度为600-800m/min。

13、因此,本发明一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法,具有以下有益效果:

14、(1)以皮层亲水性来满足pps电解槽隔膜的亲水要求,使用该组件所生产的纤维不需要后续进行改性,节省了后道改性的高成本,多工序,并减少了后道再改性带来的环保处理问题。

15、(2)芯层采用高强pps,增强了pps膜的强度,提高了膜的使用寿命,并杜绝因电解槽内模损坏而导致氢氧混合引起的爆炸问危险,以及电池隔膜引起的燃烧问题。

16、(3)通过设置特殊异型结构的皮芯型喷丝板,配合相对应的导流槽共同作用;分配板孔内芯层原料熔体导流到喷丝板孔的中心,形成芯层,而分配板孔外壁与喷丝板孔内壁是皮层原料熔体导流,进入喷丝板孔,形成皮芯结构,保证了皮芯结构的内外一致性,可以增加皮芯层的结合牢度,也增加了纤维的比表面,能达到更好的亲水效果。

17、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种改性聚苯硫醚复合纤维纺丝所用设备,其特征在于:

2.根据权利要求1所述的一种改性聚苯硫醚复合纤维纺丝所用设备,其特征在于:所述分配板孔与所述喷丝板孔对应设置,所述分配板孔与所述喷丝板孔均设置为非圆形的异型断面结构,所述分配板孔设置为双层槽体结构,包括内壁与外壁。

3.根据权利要求2所述的一种改性聚苯硫醚复合纤维纺丝所用设备,其特征在于:所述分配板孔设置为凸台结构,介入所述喷丝板孔深度的四分之一,所述分配板孔的内壁、外壁与所述喷丝板孔的内壁上均设置有3个对应的导流槽。

4.一种改性聚苯硫醚复合纤维纺丝方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种改性聚苯硫醚复合纤维纺丝方法,其特征在于:所述s1中,所述高强聚苯硫醚的分子量为58000-65000,所述复配改性型亲水性聚苯硫醚由1.7-4%的亲水性剂、4.2-10.5%的亲水聚酰胺、0.1-0.5%的抗氧剂、与85-94%的聚苯硫醚树脂组合改性而成。

6.根据权利要求5所述的一种改性聚苯硫醚复合纤维纺丝方法,其特征在于:所述亲水性剂为亲水性二氧化硅、聚苯乙烯磺酸钠和十二烷基磺酸钠中的一种或多种,所述抗氧剂为抗氧剂330,抗氧剂3114,抗氧剂608中的一种或多种。

7.根据权利要求6所述的一种改性聚苯硫醚复合纤维纺丝方法,其特征在于:所述s2中,干燥条件为在80~140℃、露点温度≤-40℃、纯度99.5-99.9%的n2中连续干燥4~10h。

8.根据权利要求7所述的一种改性聚苯硫醚复合纤维纺丝方法,其特征在于:所述s3中,纺丝温度为290-340℃,纺丝速度为600-800m/min。

技术总结

本发明公开了一种改性聚苯硫醚复合纤维纺丝所用设备,包括皮芯型喷丝板,属于特种纺丝技术领域,基于该设备,其纺丝方法包括以下步骤:S1、选取复配改性型亲水性聚苯硫醚的皮层原料和高强聚苯硫醚的芯层原料;S2、将皮层原料和芯层原料进行分别特殊干燥;S3、干燥后将熔融状态下的皮层原料和芯层原料通过皮芯型喷丝板纺丝复合制得产物。本发明一种改性聚苯硫醚复合纤维纺丝所用设备及纺丝方法,以皮层亲水性来满足PPS电解槽隔膜的亲水要求,同时芯层采用高强改性的PPS,增强膜的强度,杜绝因电解槽内膜损坏而导致氢氧混合、引起的爆炸危险,以及电池隔膜引起的燃烧问题;同时用过特殊结构的皮芯型喷丝板,保证了产物皮芯结构的内外一致性。

技术研发人员:高建平,任冰涛,李学光

受保护的技术使用者:山东明化新材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!