一种金属氧化物纤维的热处理方法与流程

本发明具体涉及金属氧化物纤维热处理,具体涉及一种金属氧化物纤维的热处理方法。

背景技术:

1、传统的金属氧化物纤维通常采用箱式炉进行热处理,将待处理的纤维放入加热炉中,炉中的温场恒定,在温场中处理一定的时间后,再将纤维取出,即可完成热处理。

2、申请人检索到了一些现有技术,以实现对金属氧化物纤维进行热处理,例如专利公开号为cn217442260u,其主要的技术手段是,通过开启炉门后将纤维放入箱式炉中,热处理完成后再开启炉门将纤维取出,经过申请人分析,该技术方案的弊端在于:每次出料后箱式炉都需要重复进行升温、保温、降温的过程,热处理时间长,能耗高;且炉内的温场需要较长的时间才能达到热平衡,极易导致处于不同位置的纤维受热不均匀,进而导致质量不均一,基于此,申请人有目的的提供一种能够降低出料时造成炉内热量的散失的金属氧化物纤维的热处理方法。

技术实现思路

1、本发明的目的在于针对现有技术的不足之处,提供一种金属氧化物纤维的热处理方法,以解决出料时大量热量散失导致需要多次重复进行升温的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种金属氧化物纤维的热处理方法,包括以下步骤:

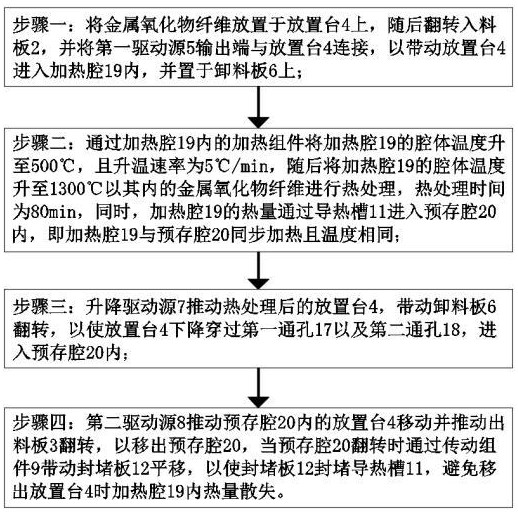

4、步骤一:将金属氧化物纤维放置于放置台上,随后翻转入料板,并将第一驱动源输出端与放置台连接,以带动放置台进入加热腔内,并置于卸料板上;

5、步骤二:通过加热腔内的加热组件将加热腔的腔体温度升至500℃,且升温速率为5℃/min,随后将加热腔的腔体温度升至1300℃以其内的金属氧化物纤维进行热处理,热处理时间为80min,同时,加热腔的热量通过导热槽进入预存腔内,即加热腔与预存腔同步加热且温度相同;

6、步骤三:升降驱动源推动热处理后的放置台,带动卸料板翻转,以使放置台下降穿过第一通孔以及第二通孔,进入预存腔内;

7、步骤四:第二驱动源推动预存腔内的放置台移动并推动出料板翻转,以移出预存腔,当预存腔翻转时通过传动组件带动封堵板平移,以使封堵板封堵导热槽,避免移出放置台时加热腔内热量散失。

8、作为本发明进一步的方案:所述卸料板转动安装于分隔板上,并与分隔板之间弹性连接,所述卸料板为伸缩式结构,所述步骤三具体包括以下步骤:

9、升降驱动源输出端下降推动热处理后的放置台下降,则放置台推动卸料板翻转;

10、卸料板上的滑块由倾斜的导向杆导向,使得卸料板翻转的同时收缩,直至滑块滑至导向杆的最低端,此时放置台已穿过第一通孔以及第二通孔;

11、下降的放置台落至预存腔内。

12、作为本发明进一步的方案:所述步骤四包括以下步骤:

13、第二驱动源推动预存腔内的放置台移动并推动出料板向炉体外侧翻转,出料板翻转时带动转轴旋转;

14、转轴通过皮带带动转轮旋转,同时转轮带动齿轮旋转,齿轮旋转时带动齿条向炉体内侧移动;

15、齿条向炉体内侧移动时带动封堵板平移,并封堵导热槽,避免移出放置台时加热腔内热量散失。

16、作为本发明进一步的方案:所述加热腔以及预存腔均设置于炉体内,且加热腔位于预存腔上方,所述加热腔一侧转动安装有入料板,且其内设置有加热组件,所述预存腔一侧转动安装有出料板,所述放置台用于放置金属氧化物纤维,并与加热腔以及预存腔滑动配合,所述放置台与加热腔内的第一驱动源以及升降驱动源的输出端之间均可拆卸式连接,且放置台与预存腔内的第二驱动源的输出端之间可拆卸式连接;当第二驱动源驱动预存腔内的放置台移动时,放置台推动出料板翻转并移出炉体,所述加热腔以及预存腔连通的位置设置有分隔板,且其上设置有若干导热槽,所述分隔板位于升降驱动源下方的位置上设置有第一通孔,所述第一通孔的一侧铰接有卸料板,且卸料板与第一通孔侧壁之间弹性连接。

17、作为本发明进一步的方案:所述放置台截面呈u型,且其边缘高度高于金属氧化物纤维的高度,并与入料板以及出料板均滑动配合。

18、作为本发明进一步的方案:所述传动组件与滑动安装于分隔板底部的封堵板连接,且其与出料板连接,所述封堵板上设置有与第一通孔对准的第二通孔,当第二驱动源驱动预存腔内的放置台移动带动出料板翻转时,出料板通过传动组件带动封堵板滑动,使得第二通孔与第一通孔错位,以使封堵板对导热槽进行封堵。

19、作为本发明进一步的方案:所述传动组件包括:

20、转轴,其与出料板同步转动,且其通过皮带与转动安装于炉体上的转轮连接;以及

21、齿轮,其与转轮同轴固定连接,且其与滑动安装于炉体上的齿条啮合,所述齿条与封堵板固定连接。

22、作为本发明进一步的方案:所述预存腔内设置有保温组件。

23、作为本发明进一步的方案:所述卸料板底部固定有滑块,所述预存腔内固定安装有与滑块滑动配合的导向杆,且导向杆倾斜布设,所述导向杆靠近卸料板铰接端的端部高度低于其远离卸料板铰接端的端部高度。

24、本发明的有益效果:

25、(1)本发明中,通过设置预存腔在热处理后收纳金属氧化物纤维,即采用半开放式热处理炉配合设置的预送出步骤,能够减少加热腔内直接送出金属氧化物纤维导致的其内温度大幅下降导致热处理时间增加以及能耗高的问题;

26、(2)本发明中,当出料板翻转以供放置台移出炉体时,出料板通过传动组件带动封堵板滑动,使得封堵板封堵导热槽,则加热腔以及预存腔之间封闭,避免了预存腔敞口移出金属氧化物时加热腔内热量散失;

27、(3)本发明中,利用倾斜布设的导向杆与卸料板底部滑块之间的滑动配合,实现卸料板在翻转的同时进行收缩,则卸料板翻转空间高度减小,进而使得预存腔所需高度减小,则其腔体尺寸减小,其与加热腔同步加热时的能耗即可降低,进一步减小热处理炉的能耗,提高了效率。

技术特征:

1.一种金属氧化物纤维的热处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述卸料板(6)转动安装于分隔板(10)上,并与分隔板(10)之间弹性连接,所述卸料板(6)为伸缩式结构,所述步骤三具体包括以下步骤:

3.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述步骤四包括以下步骤:

4.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述加热腔(19)以及预存腔(20)均设置于炉体(1)内,且加热腔(19)位于预存腔(20)上方,所述加热腔(19)一侧转动安装有入料板(2),且其内设置有加热组件,所述预存腔(20)一侧转动安装有出料板(3),所述放置台(4)用于放置金属氧化物纤维,并与加热腔(19)以及预存腔(20)滑动配合,所述放置台(4)与加热腔(19)内的第一驱动源(5)以及升降驱动源(7)的输出端之间均可拆卸式连接,且放置台(4)与预存腔(20)内的第二驱动源(8)的输出端之间可拆卸式连接;当第二驱动源(8)驱动预存腔(20)内的放置台(4)移动时,放置台(4)推动出料板(3)翻转并移出炉体(1),所述加热腔(19)以及预存腔(20)连通的位置设置有分隔板(10),且其上设置有若干导热槽(11),所述分隔板(10)位于升降驱动源(7)下方的位置上设置有第一通孔(17),所述第一通孔(17)的一侧铰接有卸料板(6),且卸料板(6)与第一通孔(17)侧壁之间弹性连接。

5.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述放置台(4)截面呈u型,且其边缘高度高于金属氧化物纤维的高度,并与入料板(2)以及出料板(3)均滑动配合。

6.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述传动组件(9)与滑动安装于分隔板(10)底部的封堵板(12)连接,且其与出料板(3)连接,所述封堵板(12)上设置有与第一通孔(17)对准的第二通孔(18),当第二驱动源(8)驱动预存腔(20)内的放置台(4)移动带动出料板(3)翻转时,出料板(3)通过传动组件(9)带动封堵板(12)滑动,使得第二通孔(18)与第一通孔(17)错位,以使封堵板(12)对导热槽(11)进行封堵。

7.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述传动组件(9)包括:

8.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述预存腔(20)内设置有保温组件(16)。

9.根据权利要求1所述的一种金属氧化物纤维的热处理方法,其特征在于,所述卸料板(6)底部固定有滑块(14),所述预存腔(20)内固定安装有与滑块(14)滑动配合的导向杆(13),且导向杆(13)倾斜布设,所述导向杆(13)靠近卸料板(6)铰接端的端部高度低于其远离卸料板(6)铰接端的端部高度。

技术总结

本发明涉及金属氧化物纤维热处理技术领域,公开了一种金属氧化物纤维的热处理方法,包括以下步骤:步骤一:将金属氧化物纤维放置于放置台上;步骤二:将加热腔的腔体温度升至1300℃以其内的金属氧化物纤维进行热处理,热处理时间为80min;步骤三:升降驱动源推动热处理后的放置台,带动卸料板翻转,以使放置台进入预存腔内;步骤四:第二驱动源推动预存腔内的放置台移动并推动出料板翻转,以移出预存腔;通过设置预存腔在热处理后收纳金属氧化物纤维,即采用半开放式热处理炉配合设置的预送出步骤,能够减少加热腔内直接送出金属氧化物纤维导致的其内温度大幅下降导致热处理时间增加以及能耗高的问题。

技术研发人员:夏树杨,任克诚,赵显,周小平,胡升杰

受保护的技术使用者:安徽同和晶体新材料股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!