一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法

本发明属于智能高分子及自驱动高性能高变形智能纤维领域,具体涉及一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法。

背景技术:

1、液晶聚合物是在一定条件下以液晶态存在的聚合物,既有液晶的取向有序性特点,又兼具高分子聚合物的性能。处于液晶态的聚合物具有取向性和流动性,这种独特的性质,使它具有重要的应用潜力和价值。

2、液晶弹性体是在液晶聚合物的基础之上发展而来的,同时具有液晶和弹性体的特性,并且具有有序性和流动性。是一种新型智能材料,因其柔软弹性及可逆形状变化引起了广泛关注,并且这种独特的材料特性,使其具有其它材料不可替代的应用价值。

3、液晶弹性体(lces)纤维具有巨大且可逆的变形能力,可在光、热等外界刺激下,产生形状变化,如收缩、弯曲和起皱等,可应用在机械执行器、光学器件、人造器官、智能纺织品、软体机器人、传感器、驱动器、人工肌肉等领域。然而,限于刺激延迟源和结构设计,目前lces纤维尚未实现大的收缩比,且无规模化制备液晶弹性体纤维的技术途径快速实现量产及应用。

4、液晶弹性体纤维可以用镊子从聚合物熔体中抽出来。这些纤维的平均直径通常是几个到几百微米之间,形状变化在20%-35%之间可以被显著观察到。直径更细的纤维范围在几百纳米到几纳米之间,通过静电纺丝可以制的。利用静电纺丝方法可以制备液晶弹性体薄膜,薄膜显示出不同寻常的机械性能,依赖于长度变化和非线性应力-应变关系。目前主要利用静电纺丝方法制备液晶弹性体薄膜,而不是制备单根纤维或者复丝。

5、利用微流控装置,也可以制备纤维直径在20-50μm的液晶弹性体纤维,这种湿法纺丝工艺可以形成单根纤维,纤维具有可逆收缩特性。但是湿法纺丝速度较低,而喷丝板的孔数较熔体纺丝多,工艺流程复杂,生产成本较高。

6、熔融纺丝方法,是将聚合物加热熔融,通过喷丝孔挤出,在空气中冷却固化形成纤维的化学纤维纺丝方法。熔融纺丝的主要特点是纺丝速度高(1000-7000m/min),无需溶剂和沉淀剂及其回收、循环系统,设备简单,工艺流程短,是一种经济、方便和效率高的纤维成形方法,是规模化制备纤维材料的理想方法。

7、鉴于此,本发明成功获得一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法。

技术实现思路

1、本发明的目的在于提供一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法,制备液晶弹性体熔融纺纤维。

2、本发明采用的技术方案如下:

3、一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法,包括如下步骤:1)将二丙烯酸酯反应中间体rm82、2,2'-(乙二氧基)二烷基硫醇eddt、丁基化羟基甲苯bht、二丙胺dpa及甲苯进行混合,搅拌均匀,形成均匀溶液;

4、2)向1)所得均匀溶液中加入二月桂酸二丁基锡dbtdl,搅拌均匀;

5、3)将2)所得溶液放置一定时间后再加入聚(环己烷二异氰酸酯)tris-iso和甲苯,搅拌均匀;

6、4)将3)所得溶液通过溶液注模方式浇注在模具中,放置一定时间进行固化;

7、5)将4)的模具移至烘箱中进行加热烘干,使得溶剂完全挥发;

8、6)将液晶弹性体从模具中取出,进行熔融纺制得液晶弹性体熔融纺纤维。

9、上述技术方案中,进一步地,步骤1)、2)、3)中所加入的各原料用量比例为:rm82:eddt:bht:dpa:步骤1)中甲苯:dbtdl:tris-iso:步骤3)中甲苯的质量比范围为:(140-150):(45-50):(2-3):1:(85-90):(5-10):(27-40):(86-90)。

10、进一步地,步骤3)中所述放置一定时间为至少为24h。

11、进一步地,步骤4)中注模后放置24-48h进行固化。

12、进一步地,步骤5)中加热烘干的温度为70-85℃,时间为24-48h。

13、进一步地,步骤6)中采用双螺杆熔融挤出方式进行熔融纺。

14、更进一步地,所用螺杆挤出的温度范围为180-230℃。

15、更进一步地,所用螺杆挤出速度为40-80r/min。

16、更进一步地,所用螺杆挤出温度优选为220℃,挤出速度优选为40r/min;可以制备连续、均匀的规模化液晶弹性体熔融纺纤维。

17、由于液晶弹性体是液晶高分子经过适度的化学或者物理交联后得到的能在液晶态或各向同性态表现出弹性的聚合物材料,在外界刺激(力、热、光、电、磁等)作用下,液晶分子的微观结构和有序性会发生改变,使得其性能千差万别。液晶弹性体具备形状记忆功能,能够在受热和冷却不同温度作用下实现两种形状稳定重复的转化,且形状变化幅度大,因此,温度对液晶弹性体的性能影响很大,在制备液晶弹性体纤维过程中对纺丝温度的调控尤为重要。因为不同纺丝温度条件下纤维性能不同,过高的纺丝温度在纺丝过程中根本得到纤维,会得到像液体水一样的形态,无法成为纤维。较低的纺丝温度会导致液晶弹性体无法熔融,无法挤出。与其它热塑性聚合物的熔融纺丝方法不同,液晶弹性体的熔融纺丝不仅要考虑纺丝温度对纤维成型的影响,还要考虑温度响应对纤维本身性能的影响。因为液晶弹性体对温度作用会产生不同响应行为,进而影响纤维性能。所以,利用熔融纺丝技术制备液晶弹性体的熔融纺纤维,不仅要考虑纺丝温度,还要考虑不同温度作用下液晶弹性体纤维的响应行为。而其它像涤纶、锦纶的熔融纺丝,只需要调控纺丝温度大小及范围就可以顺利进行纺丝,不用考虑温度对纤维的响应行为,因为本身不具备温度响应效果。但液晶弹性体聚合物不同,本身对温度很敏感,会根据温度大小做出不同响应行为,所以,要实现液晶弹性体的熔融纺丝得到连续均匀的具有优异性能的纤维,是具有难度的。

18、常见液晶弹性体的合成是采用“一浴一步法”,将液晶单体、扩链剂、交联剂、溶剂等放在一起进行搅拌反应聚合,得到液晶弹性体聚合物,这种“一浴一步法”得到的液晶弹性体进行熔融纺丝时,得到的纤维弹性变形较小、力学性能较差。因此,在反复试验基础上,本发明提出“一浴两步法”的液晶弹性体合成方法,即将反应原料分步加入,第一步是将rm82、eddt、bht、dpa、甲苯进行混合,搅拌均匀,形成均匀溶液,第二步是添加dbtdl,搅拌,形成均匀溶液,使得交联剂实现较好程度的交联,通过链的交联效果使液晶弹性体分子内部形成了具有网络拓扑的结构,实现聚合物网络的熵弹性与液晶取向性的有效结合,具有良好的弹性变形、形状记忆、外界刺激响应效果。

19、本发明具有以下有益效果:

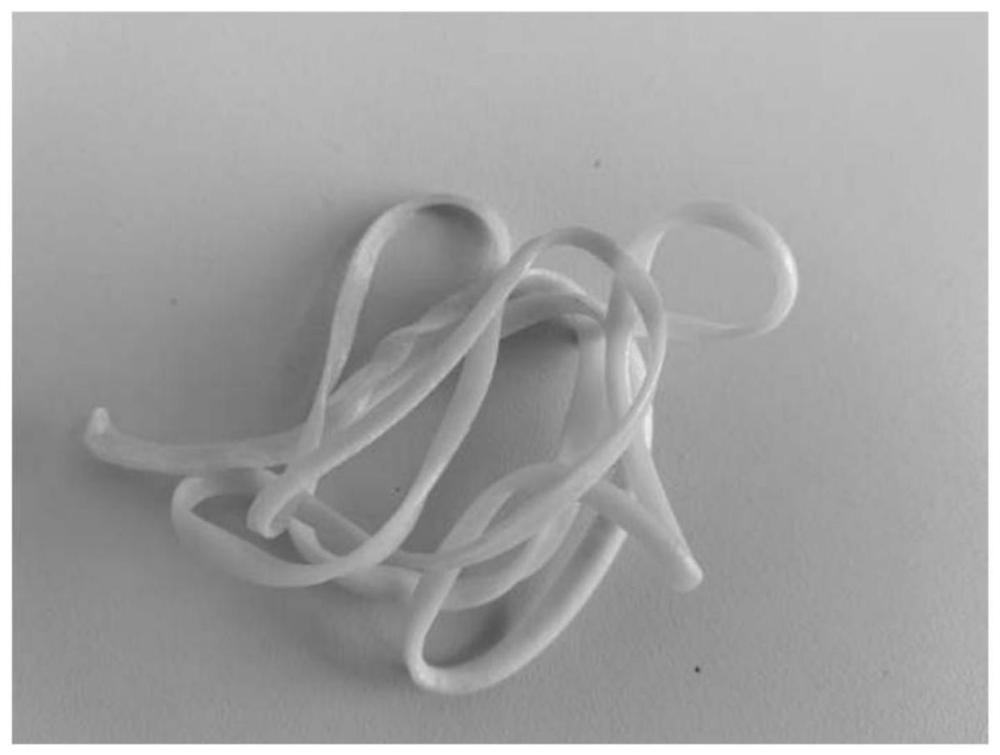

20、本发明成功获得一种规模化制备连续且均匀的液晶弹性体熔融纺纤维的方法。所制得的纤维具有良好的回弹性,对于原始长度为5cm的纤维,在外力作用下最大可以伸长到15cm,伸长变形可达3倍。在85℃烘箱中放置5min后,取出,发现纤维具有一定的柔性,回弹性更好,具有良好的弹性伸长和回缩性能。在85℃烘箱中放置后,快速取出,利用外力伸长后,液晶弹性体熔融纺纤维的回缩性能良好,回缩速度最大为1.33cm/s。

- 还没有人留言评论。精彩留言会获得点赞!