一种纤维在线切丝防缠辊装置及方法与流程

本发明涉及纤维牵伸,尤其涉及一种纤维在线切丝防缠辊装置及方法。

背景技术:

1、化学纤维是用天然高分子化合物或人工合成的高分子化合物为原料,经过制备纺丝原液、纺丝和后处理等工序制得的具有纺织性能的纤维,一般在制备高强度丝的工艺中都含有拉伸工艺,纤维拉伸辊组便是在拉伸工艺中普遍使用的器械之一。

2、目前所使用的纤维拉伸辊组一般都是不锈钢材料制成的七辊机,在七辊机的一个或两个辊中增加有橡胶压辊用以固定纤维,防止纤维产生滑移导致的条干均运行不好,以影响整体的纤维强度。不过在生产过程中,由于原丝的质量问题等原因,会有部分纤维出现断头现象,在静电和粘附作用下缠绕在牵伸辊上,若不及时处理,缠绕现象会越来越严重,从而影响周围丝束的正常运行,直接影响最终产品的质量。若不对缠辊的丝束及时处理,会对生产设备和车间的环境质量产生不良的影响,甚至会引起火灾,造成全线停车和不必要的经济损失,甚至威胁到操作人员的安全。

3、如公开号为cn102534827a的专利公开了及一种纤维纺丝用牵伸辊,包括双头锥面辊芯(1)和瓷筒(4),所述的双头锥面辊芯(1)的中心部分为一圆锥孔或带键槽的圆柱孔,双头锥面辊芯(1)通过圆锥孔或圆柱孔与牵伸机的输出轴连接,其特征是所述的瓷筒(4)与双头锥面辊芯(1)同轴,瓷筒(4)套在双头锥面辊芯(1)的凸肩上,在瓷筒(4)的内筒壁和双头锥面辊芯(1)的双头锥面之间设有连接锁紧装置,双头锥面辊芯(1)和瓷筒(4)的两端通过连接锁紧装置锁紧连接。此专利方案解决的是牵伸辊的耐磨、耐酸蚀的问题,依然无法解决本身请提出的纤维缠辊后如何进行自动高效切丝和清理的技术问题。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种纤维在线切丝防缠辊装置及方法,可自动处理纤维缠辊现象,无需停机,提升了纤维生产的自动化程度,保证了生产周期,而且无需人手动处理,规避了由于人工操作不当被卷入导致伤亡的风险。

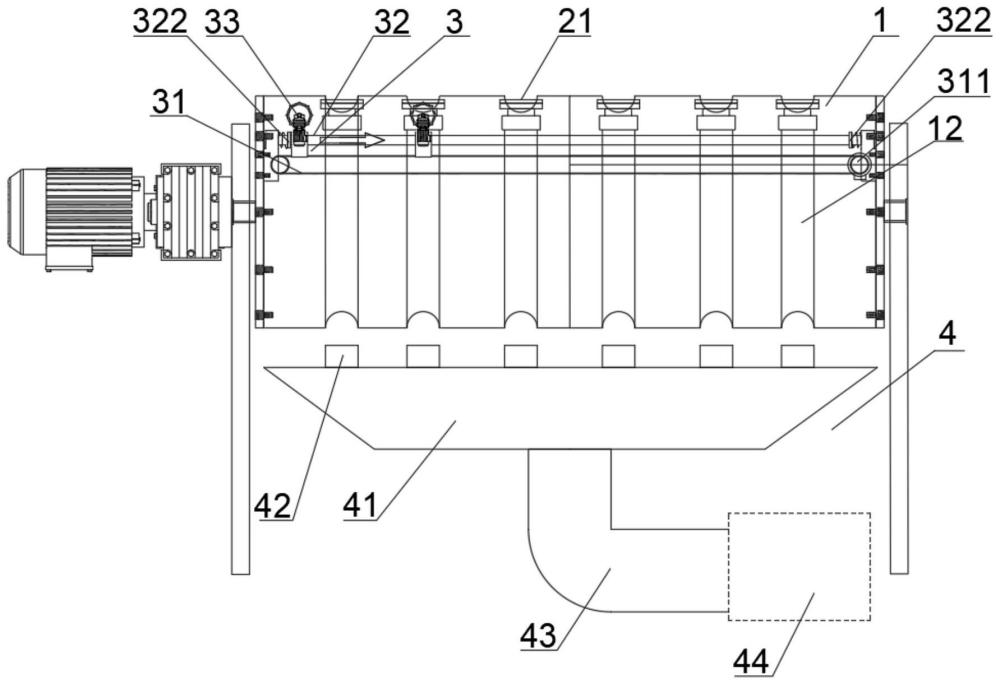

2、为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述纤维在线切丝防缠辊装置,包括由多个空心辊组成的牵伸辊组,所述空心辊沿其轴向间隔设置有多个导丝位,每个导丝位上设置有切丝位,所述切丝位上安装有顶丝感应机构,所述空心辊内沿其轴向设置有往复移动切丝的切丝机构。

3、所述导丝位包括沿所述空心辊的周向设置的环形的导丝槽,所述空心辊沿其轴向设置有与其内腔相通连的条形开口,所述导丝槽所在的条形开口处形成所述切丝位。

4、所述顶丝感应机构包括安装在所述导丝槽所在的条形开口两侧的气动顶杆,所述气动顶杆上设置有用于感应纤维缠辊的感应部件,所述气动顶杆的气路内安装有电控泄压阀,所述感应部件通过plc控制单元与报警单元、切丝机构和电控泄压阀相连。

5、所述气动顶杆包括安装在所述空心辊内壁上的缸体及其内设置的活塞杆,所述活塞杆伸出所述缸体的一端安装有与纤维丝束圆滑接触的支撑头。

6、所述感应部件包括安装在所述气动顶杆的缸体上的行程开关ⅰ和安装在所述气动顶杆的活塞杆头部的接触块,所述行程开关ⅰ与所述接触块相对设置,所述行程开关ⅰ通过plc控制单元与所述切丝机构、报警单元和电控泄压阀相连。

7、所述空心辊的下方或上方设置有负压吸丝装置,所述感应部件通过plc控制单元与所述负压吸丝装置相连;所述负压吸丝装置包括安装在所述空心辊下方或上方的吸丝罩,所述吸丝罩靠近所述空心辊的一侧设置有与对应导丝槽相对的吸丝口,所述吸丝罩的另一侧通过管道与负压真空泵相连。

8、所述切丝机构包括沿所述空心辊的轴向固定的往复移动机构及其上导向连接的切丝部件,所述往复移动机构包括沿所述空心辊的轴向固定的传动机构和导向滑动部件,所述切丝部件的一端固定在所述传动机构上,所述切丝部件的另一端与所述导向滑动部件滑动相连。

9、所述传动机构设置为带传动机构或链传动机构,所述导向滑动部件包括固定在所述空心辊两端的两根导向轴;其中一根导向轴的两端分别设置有行程开关ⅱ,两个所述行程开关ⅱ通过plc控制单元与所述传动机构相连以实现切丝部件的往复移动切丝。

10、所述切丝部件包括滑动连接在所述导向滑动部件上的安装座,所述安装座上通过驱动电机转动连接有切丝刀轮,在纤维正常牵伸的过程中,所述切丝刀轮的顶端位于所述顶丝感应机构顶端的下方。

11、所述空心辊的下方或上方设置有负压吸丝装置,所述感应部件通过plc控制单元与所述负压吸丝装置相连;所述负压吸丝装置包括安装在所述空心辊下方或上方的吸丝罩,所述吸丝罩靠近所述空心辊的一侧设置有与对应导丝槽相对的吸丝口,所述吸丝罩的另一侧通过管道与负压真空泵相连。

12、一种纤维在线切丝防缠辊方法,运用所述的纤维在线切丝防缠辊装置,包括以下步骤:

13、步骤1:纤维丝束在多个空心辊上导向牵引;

14、步骤2:当出现缠辊现象时,对应的顶丝感应机构的气动顶杆被下压回缩并感应缠辊动作后,切丝机构沿着空心辊的轴向往复移动对缠辊的纤维自动切丝,同时对切下的断丝进行负压吸附清理;

15、步骤3:完成切丝操作后,顶丝感应机构的气动顶杆复位。

16、本发明的有益效果是:

17、1、本发明通过对牵伸辊组的各牵伸辊进行结构设计,将牵伸辊设置成空心结构,且辊面上设置多个导丝位,在每个导丝位上设置切丝位并在切丝位处设置顶丝感应机构,牵伸辊的内部设置切丝机构,当顶丝感应机构感应到纤维缠辊情况时,切丝机构自动沿牵伸辊的轴向往复移动进行切丝操作,可自动处理纤维缠辊现象,无需停机,提升了纤维生产的自动化程度,保证了生产周期,而且无需人手动处理,规避了由于人工操作不当被卷入导致伤亡的风险。

18、2、本发明还在空心辊的上方或下方设置负压吸丝装置,当切丝机构完成切丝操作的同时,负压吸丝装置动作对切下的断丝进行负压吸取,避免了切下的断丝再次缠辊的问题,而且对牵伸辊组进行了有效清理,保证了纤维牵伸的质量,改善了纤维生产的环境。

技术特征:

1.一种纤维在线切丝防缠辊装置,其特征在于,包括由多个空心辊组成的牵伸辊组,所述空心辊沿其轴向间隔设置有多个导丝位,每个导丝位上设置有切丝位,所述切丝位上安装有顶丝感应机构,所述空心辊内沿其轴向设置有往复移动切丝的切丝机构。

2.根据权利要求1所述的纤维在线切丝防缠辊装置,其特征在于:所述导丝位包括沿所述空心辊的周向设置的环形的导丝槽,所述空心辊沿其轴向设置有与其内腔相通连的条形开口,所述导丝槽所在的条形开口处形成所述切丝位。

3.根据权利要求2所述的纤维在线切丝防缠辊装置,其特征在于:所述顶丝感应机构包括安装在所述导丝槽所在的条形开口两侧的气动顶杆,所述气动顶杆上设置有用于感应纤维缠辊的感应部件,所述气动顶杆的气路内安装有电控泄压阀,所述感应部件通过plc控制单元与报警单元、切丝机构和电控泄压阀相连。

4.根据权利要求3所述的纤维在线切丝防缠辊装置,其特征在于:所述气动顶杆包括安装在所述空心辊内壁上的缸体及其内设置的活塞杆,所述活塞杆伸出所述缸体的一端安装有与纤维丝束圆滑接触的支撑头。

5.根据权利要求3所述的纤维在线切丝防缠辊装置,其特征在于:所述感应部件包括安装在所述气动顶杆的缸体上的行程开关ⅰ和安装在所述气动顶杆的活塞杆头部的接触块,所述行程开关ⅰ与所述接触块相对设置,所述行程开关ⅰ通过plc控制单元与所述切丝机构、报警单元和电控泄压阀相连。

6.根据权利要求1~5任意一项所述的纤维在线切丝防缠辊装置,其特征在于:所述切丝机构包括沿所述空心辊的轴向固定的往复移动机构及其上导向连接的切丝部件,所述往复移动机构包括沿所述空心辊的轴向固定的传动机构和导向滑动部件,所述切丝部件的一端固定在所述传动机构上,所述切丝部件的另一端与所述导向滑动部件滑动相连。

7.根据权利要求6所述的纤维在线切丝防缠辊装置,其特征在于:所述传动机构设置为带传动机构或链传动机构,所述导向滑动部件包括固定在所述空心辊两端的两根导向轴;其中一根导向轴的两端分别设置有行程开关ⅱ,两个所述行程开关ⅱ通过plc控制单元与所述传动机构相连以实现切丝部件的往复移动切丝。

8.根据权利要求6所述的纤维在线切丝防缠辊装置,其特征在于:所述切丝部件包括滑动连接在所述导向滑动部件上的安装座,所述安装座上通过驱动电机转动连接有切丝刀轮,在纤维正常牵伸的过程中,所述切丝刀轮的顶端位于所述顶丝感应机构顶端的下方。

9.根据权利要求2所述的纤维在线切丝防缠辊装置,其特征在于:所述空心辊的下方或上方设置有负压吸丝装置,所述感应部件通过plc控制单元与所述负压吸丝装置相连;所述负压吸丝装置包括安装在所述空心辊下方或上方的吸丝罩,所述吸丝罩靠近所述空心辊的一侧设置有与对应导丝槽相对的吸丝口,所述吸丝罩的另一侧通过管道与负压真空泵相连。

10.一种纤维在线切丝防缠辊方法,运用如权利要求1~9任意一项所述的纤维在线切丝防缠辊装置,其特征在于,包括以下步骤:

技术总结

一种纤维在线切丝防缠辊装置及方法,属于纤维牵伸技术领域,该纤维在线切丝防缠辊装置,包括由多个空心辊组成的牵伸辊组,所述空心辊沿其轴向间隔设置有多个导丝位,每个导丝位上设置有切丝位,所述切丝位上安装有顶丝感应机构,所述空心辊内沿其轴向设置有往复移动切丝的切丝机构,本发明的有益效果是,本发明可自动处理纤维缠辊现象,无需停机,提升了纤维生产的自动化程度,保证了生产周期,而且无需人手动处理,规避了由于人工操作不当被卷入导致伤亡的风险。

技术研发人员:包剑峰,高刚

受保护的技术使用者:长青藤高性能纤维材料有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!