纺丝模头中喷丝孔的排布方法及流道结构、纺丝工艺、面料

本发明涉及纺丝工艺领域,具体而言,涉及一种纺丝模头中喷丝孔的排布方法及流道结构、纺丝工艺、面料。

背景技术:

1、微纳米纤维膜由于其多微孔结构、高比表面积被广泛用于空气过滤、隔热保暖、吸音等领域。目前广泛报道的微纳米纤维膜的生产技术主要有熔喷非织造技术和静电纺丝技术。前者是一种一步法制备微米纤维膜的纺丝方法。聚合物母粒被螺杆搅拌成熔融状态,随后熔体通过喷丝孔,即被高速气流牵伸细化,沉积到网帘上形成一定厚度的纤维膜。然而熔喷非织造技术生产的纤维膜其缺陷在于难以制造更细的纤维,这在一定程度上限制了熔喷纤维膜的在更广泛领域的应用。

2、静电纺是另一种可简单高效制备纳米纤维膜的纺丝方法。溶液/熔体在搅拌均匀后装入针筒或其他容器,通过计量泵/推进泵挤出后在高压电场的作用下被牵伸细化,沉积到接收屏形成纤维膜。静电纺制备的纤维直径一般在几十纳米,部分可达十纳米以下。而熔喷法制备的纤维直径一般是几微米。两者直径的差距达到几百倍。静电纺的缺陷在于高压电具有一定的危险性。其次,由于采用了高压电,对于接收屏的材质也有一定的要求。此外,为避免针尖上的高压相互影响,针头间距较大,在一定的空间内难以放置多个针头,导致生产效率低下。

3、2009年medei ros等人研发出液喷纺丝方法。这种方法可认为是静电纺和熔喷技术的结合体。其前道工艺与静电纺类似:溶液在搅拌均匀后装入针筒或其他容器,通过计量泵/推进泵挤出。其后道工艺与熔喷类似:聚合物溶液被高速气流牵伸细化,沉积到网帘上形成一定厚度的纤维膜。液喷纺丝方法制造的纤维细度仍不及静电纺细,约为100-500纳米,但可比熔喷纤维细一个数量级。由于采用了高速气流作为牵伸驱动力,相较于静电纺也更为安全,可将纤维沉积在任意材质物体的表面,应用更为灵活。目前已报导多种功能性的纳米纤维膜,如pan、pvdf、pu以及掺杂了无机聚合物的液喷复合纤维膜可用于空气污染、工业过滤和食品包装等,具有多种工业化应用价值。但是纺丝液掺杂后,纳米流体不再是简单的气液体系,而是气液固三相系统,由于纳米颗粒的微尺度效应,溶液特性如粘度、密度、表面张力等皆发生了变化,更使得溶液在喷丝孔附近的扰动规律和溶液间的接触纠缠发生改变,喷丝孔附近的扰动增加后,需要增加喷丝孔的分布间距,以避免相邻喷丝孔喷出的液体之间的干扰,但是喷丝孔间距增加又会影响最后形成产品的强度和过滤性能等。

技术实现思路

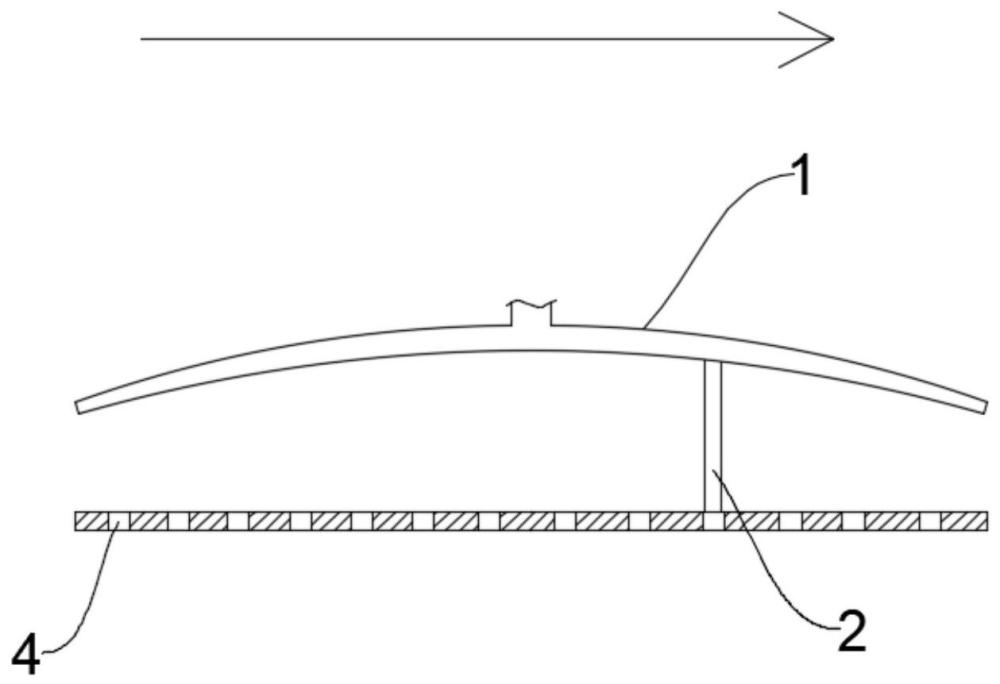

1、本发明的目的在于提供一种纺丝模头中喷丝孔的排布方法,解决现有纺丝模头允许喷丝孔的排布间距最小值依然较大,最后产品的强度和过滤性能受到限制的问题。

2、本发明的目的在于提供一种纺丝模头的流道结构,实现纺丝液的压力降和流量在狭缝流道的出口处趋于一致,在模头内的停留时间趋于一致。

3、本发明的目的在于提供一种纺丝工艺,使得即使喷丝孔的间距减小,也不会影响侧吹风进入喷出的射流之间进行冷却。

4、本发明的目的在于提供一种强度和过滤性能良好的面料。

5、本发明的实施例通过以下技术方案实现:

6、一种纺丝模头中喷丝孔的排布方法,喷丝孔以模头中部为初始位置向模头宽度方向的两端排布的过程中,喷丝孔的出口与模头中歧管的中轴线的距离逐步减小。

7、参见附图1,图1中的箭头方向表示模头的宽度方向,常规的喷丝孔一般处于同一平面内,本发明将喷丝孔重新排布后,喷丝孔的出口端位于同于曲面内,可参见附图2-3。如此排列后,沿模头宽度方向排布的喷丝孔之间除了有水平间距以外,还存在高度差,也就是说在相邻喷丝孔之间的距离保持和现有技术不变的情况下,各喷丝孔之间的水平间距减小。同时,高度差的存在也可以避免喷丝孔附近溶液的扰动影响相邻的喷丝孔附近喷出的溶液,喷丝孔之间的水平距离可以进一步减少,形成面料的纤维缠结增多,纤网密实,强度和过滤性能均有所增加。

8、优选的,相邻所述喷丝孔的水平距离为0.3mm-0.4mm。

9、常规的喷丝孔水平距离在0.6mm以上,采用本发明的排布方法后,喷丝孔的水平距离大幅减小。

10、优选的,若干所述喷丝孔交错排布。

11、如图4所示,交错排布不仅进一步提高了最后产品的强度,还使得液体喷出后的冷却效果更好。

12、一种纺丝模头的流道结构,包括歧管、若干狭缝流道和若干喷嘴,所述狭缝流道的上端与所述歧管连通,每个所述狭缝流道的下端均连接有一个所述喷嘴,所述喷嘴的喷丝孔按所述的排布方法排布。

13、纺丝模头的流道结构需要尽可能地满足三个相同,才能更好的确保最后产品的质量。一是溶液在喷丝孔出口处的流量应该处处相等;二是溶液在模头内流动达到各喷丝孔出口后的压力降相等;三是溶液在模头内的流动时间尽可能短,避免能耗,同时停留时间相等。

14、本发明中部喷丝孔所对应的狭缝流道最长,狭缝流道向模头宽度方向排布的过程中,距离逐渐减低,

15、优选的,所述歧管的流道为衣架形流道,所述衣架形流道为等径流道。

16、优选的,包括:热气流通道,所述热气流通道环绕所述喷丝孔,热气流的喷出方向与所述喷嘴的喷出方向平行。

17、优选的,所述歧管半径为4mm-6mm。

18、优选的,所述狭缝流道的间隙为80mm-120mm。

19、一种纺丝工艺,采用所述的纺丝模头进行纺丝液的喷出;用于冷却纺丝液的侧吹风的吹风方向与模头的长度方向同向。

20、由于喷丝孔如图4所示交错排布,按图中箭头方向进行侧吹风,冷风更容易分散于各纺丝射流之间的间隙,提高冷却效果,减少喷丝孔距离减少带来的冷却不均问题。

21、一种由所述纺丝工艺制得的面料。

22、本发明至少具有以下有益效果:

23、本发明将喷丝孔重新排布后,使得沿模头宽度方向分布的喷丝孔之间存在高度差,相邻纺丝模头的水平距离与现有技术相同的情况下,相邻喷丝孔出口的距离也有所增加,避免了喷丝孔出口处纺丝液扰动对周围了影响,同时在确保无前述影响的情况下,喷丝孔之间的距离可以减少,提高了最后产品的强度和过滤性能等。

24、本发明提供的流道结构,在歧管不变径的情况下,也可以实现狭缝流道出口处溶液流量和压力降的一致性,降低了模头参数设计的难度。

25、本发明提供的纺丝工艺,在喷丝孔距离缩短的情况下,也不会影响侧吹风对喷出的纺丝液射流的冷却效果。

26、本发明提供的面料在强度和过滤性能上均远高于现有技术。

技术特征:

1.一种纺丝模头中喷丝孔的排布方法,其特征在于,喷丝孔以模头中部为初始位置向模头宽度方向的两端排布的过程中,喷丝孔的出口与模头中歧管的中轴线的距离逐步减小。

2.根据权利要求1所述的纺丝模头中喷丝孔的排布方法,其特征在于,相邻所述喷丝孔的水平距离为0.3mm-0.4mm。

3.根据权利要求1所述的纺丝模头中喷丝孔的排布方法,其特征在于,若干所述喷丝孔交错排布。

4.一种纺丝模头的流道结构,包括歧管、若干狭缝流道和若干喷嘴,所述狭缝流道的上端与所述歧管连通,每个所述狭缝流道的下端均连接有一个所述喷嘴,其特征在于,所述喷嘴的喷丝孔按权利要求1-3任一项所述的排布方法排布。

5.根据权利要求4所述的纺丝模头的流道结构,其特征在于,所述歧管的流道为衣架形流道,所述衣架形流道为等径流道。

6.根据权利要求4或5所述的纺丝模头的流道结构,其特征在于,包括:

7.根据权利要求6所述的纺丝模头的流道结构,其特征在于,所述歧管半径为4mm-6mm。

8.根据权利要求6所述的纺丝模头的流道结构,其特征在于,所述狭缝流道的间隙为80mm-120mm。

9.一种纺丝工艺,其特征在于,采用权利要求3-7任一项所述的纺丝模头的流道结构进行纺丝液的喷出;用于冷却纺丝液的侧吹风的吹风方向与模头的长度方向同向。

10.一种由权利要求9所述纺丝工艺制得的面料。

技术总结

本发明涉及纺丝工艺领域,用以解决现有纺丝模头允许喷丝孔的排布间距最小值依然较大,最后产品的强度和过滤性能受到限制的问题,提供了一种纺丝模头中喷丝孔的排布方法,若干喷丝孔的中点与模头中歧管的距离从喷丝孔在模头宽度方向中部向两端排布的过程中逐步减小。本发明将喷丝孔重新排布后,使得沿模头宽度方向分布的喷丝孔之间存在高度差,相邻纺丝模头的水平距离与现有技术相同的情况下,相邻喷丝孔出口的距离也有所增加,避免了喷丝孔出口处纺丝液扰动对周围了影响,同时在确保无前述影响的情况下,喷丝孔之间的距离可以减少,提高了最后产品的强度和过滤性能等。

技术研发人员:孙光武,韩慧敏,赵峰,吴育军,何博文

受保护的技术使用者:海南科技职业大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!