一种高强丙纶长丝的熔融纺丝工艺的制作方法

本发明涉及聚合物纺丝,尤其涉及一种高强丙纶长丝的熔融纺丝工艺。

背景技术:

1、高强丙纶长丝,主要应用于绳缆,绳网,安全吊带等等,其市场应用十分广泛。高强丙纶丝是通过石油提炼出来的聚丙烯颗粒,熔点在158-176℃之间,具有较好的机械性能;因其具有质轻、强度高、防老化性好、热收缩率小和抗冲击力高,使之成为工业用丝领域极具竞争力的纤维原料。

2、现有高强丙纶长丝主要是通过熔融纺丝工艺加工而成,纺丝的主要任务是将固体材料纺制成细长状且具有一定力学性能的柔性纤维材料,将固体聚合物制备成液态,再将液态聚合物转变成纤维形状,然后固化形成纤维材料。

3、对于丙纶丝而言,其在熔融加工(包括纺丝工艺)过程,由于拉伸倍数的增加会产生多种晶型(包括α晶型、β晶型及γ晶型),其中α晶型的聚丙烯材料综合性能相对较好,在生产中得到了广泛的应用,但是其冲击强度和热变形温度较低,在一定程度上也限制了其发展。β晶型因具有良好的耐冲击性能和较高的热变形温度,可以弥补α晶型的不足,进而提高pp的综合性能。

4、但是由于β晶型与α晶型相比处于热力学亚稳态,一般只零星出现在α晶型当中。β晶型仅在--些特殊条件下才能得到,如加人成核剂、熔体剪切或施加温度梯度等。其中成核剂可以在结晶过程中作为晶核,并通过改变ipp的结晶度晶粒大小等促进β晶型的形成。

5、但到目前为止,在熔融纺丝领域,尚没有该β晶型丙纶丝的控制条件,造成纯聚丙烯丙纶丝的冲击强度不足以应付高吊绳缆、安全绳网及安全吊带的高标准要求,亟待改进。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高强丙纶长丝的熔融纺丝工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种高强丙纶长丝的熔融纺丝工艺,包括以下步骤:

4、1)液晶聚合物添加剂的制备:

5、氮气加压1mpa(加压是为了抑制pt催化剂气化)下,聚硅氧烷、胆甾液晶单体和向列液晶单体按照摩尔比1:10.7-12.1:0.9-2.3,与150℃下充分搅拌15-20min,溶解至体系澄清,投入pt催化剂,pt催化剂与聚硅氧烷的摩尔比为1:0.003-0.005;

6、维持搅拌150℃下反应1.5-2.5h,停止搅拌,体系陈化,汲取上层清液(粘稠液),底部固体即为液晶聚合物添加剂,反应收率为47-55%;

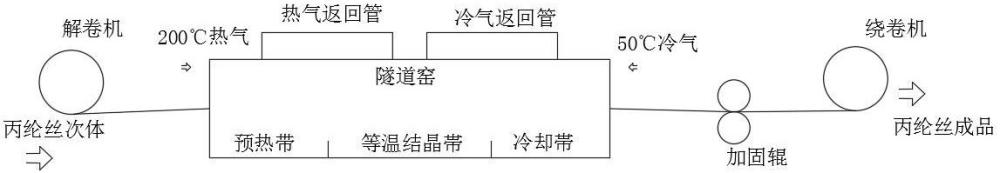

7、胆甾液晶单体和向列液晶单体均带有端烯基,利用液晶单体的端烯基与聚硅氧烷的si-h在pt催化剂作用下加成反应,形成以侧链胆甾液晶和侧链向列型结晶共存、且通过双功能团的向列液晶单体进行交联的硅胶弹性体体系,作为β晶型聚丙烯的成核剂,从而避免使用单体小分子液晶成核剂,在纺丝拉伸过程中硅胶弹性体体系与聚丙烯分子链融合度较佳,不会脱落出丙纶丝外造成长丝毛躁或强力不够的缺陷;

8、2)共混纺丝:

9、①熔融挤出:

10、无水无氧条件下,聚丙烯颗粒与液晶聚合物添加剂按照重量比为96-98:2-4,在260-280℃下混合(采用强力搅拌机或密炼机),投入至螺杆挤出机,保持螺杆挤出机内部温度为260-280℃,加热成粘流态的熔体,随着螺杆的转动,熔体被推动并逐渐升压,然后进入纺丝计量泵,经过过滤器,最后由喷丝板的喷丝孔压出,使其成细流状射入空气中,并在纺丝通道中冷却成丝,得丙纶丝初体;

11、在加压喷出过程侧链的胆甾液晶单体和向列液晶单体自动沿熔体拉伸方向排列,使丙纶丝初体轴向的拉伸强度和径向的耐冲击性能得以增强;在冷却过程中,液晶聚合物添加剂优先凝固并形成其液晶相,使液晶排列得以保存,并与快冷形成的α晶型聚丙烯晶区交叉,抑制α晶型的扩散,为后续β晶型结晶提供有利条件;

12、②一次牵伸:

13、丙纶丝初体经过牵伸装置进行一次牵伸,并经过分丝后,通过卷绕机成卷得到丙纶丝次体;

14、③二次回温结晶:

15、设置隧道窑,依次设置预热带、等温结晶带和冷却带,预热带进气温度为180℃,冷却带进气温度为50℃,隧道窑内各牵引辊的表面温度均为120-130℃,将丙纶丝次体解卷拉伸,维持拉伸倍数为1.5-2倍,通过等温结晶带的时间为15-30min,得到丙纶丝前体;

16、④加固收卷:

17、设置加固辊,上下两个加固辊设置对称的球形凹槽并形成供丙纶丝前体通过的圆形孔,最后通过收卷机得到成卷的丙纶丝成品。

18、优选地,聚硅氧烷的分子式为:

19、

20、其中n=11-16,进一步优选为13。

21、优选地,胆甾液晶单体为4-烯丙氧基苯甲酸胆甾醇酯,其分子式为:

22、

23、由4-烯丙氧基苯甲酸与胆甾醇缩合反应而成,具体参考文献:adams nw,bradshawjs,baoyona jm,markides ke,lee ml。mol cryst liq cryst,1987,147:43~60。

24、优选地,向列液晶单体为对苯双{4-[6-(丙烯酰氧基)己氧基]苯甲酸}酯,其分子式为:

25、

26、郑州艾克姆化工有限公司,兼做交联剂,以便于形成液晶弹性体。

27、优选地,pt催化剂为铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷。

28、优选地,①熔融挤出中,熔体从喷丝板的喷丝孔压出后,采用横向的侧吹风以加速熔体的凝固,侧吹风的温度为20±5℃,侧吹风的速度为0.5±1m/min,以保证恒定的热交换条件。

29、熔体从喷丝板喷出进入空气当中并发生热量的交换,熔融态丝条逐步冷却并由粘流态变成粘弹态,最终凝固成固体,由于纺丝卷饶头的高速卷饶,从喷丝板挤出的熔融态丝条,立即被快速牵离喷丝孔并被拉伸;而通过恒定温度的快冷条件,使丙纶丝初体的尺寸及性能在长度方向得以均一化。

30、优选地,②一次牵伸中,牵伸速度设定为1500m/min,牵伸倍数设定为10倍,牵伸装置包括牵伸热辊和牵伸热箱,维持牵伸热辊温度为120-130℃,牵伸热箱的温度为200℃。

31、优选地,隧道窑的等温结晶带中部设有分别与预热带中部和冷却带中部相连通的返回进气管,用于维持等温结晶带为105-125℃,当等温结晶带中部温度低于105℃立即从预热带中部引入热气,至等温结晶带中部温度达110±3℃停止引入热气,当等温结晶带中部温度高于125℃立即从冷却带中部引入冷气,至等温结晶带中部温度达120±3℃停止引入冷气。

32、优选地,丙纶丝次体与隧道窑长度方向的中轴线同心设置,便于与热空气均匀换热。

33、与现有技术相比,本发明的有益效果是:

34、1.本发明首次在丙纶丝熔融纺丝工艺中添加适量的液晶聚合物添加剂,作为聚丙烯主体β晶成核剂,使丙纶丝中β晶含量显著增加,从而提高丙纶丝的抗冲击强度以及耐热性(源于液晶本身);

35、2.本发明采用的液晶聚合物添加剂通过带有端烯基的胆甾液晶单体和向列液晶单体与聚硅氧烷的si-h在pt催化剂作用下加成反应制备,形成以侧链胆甾液晶和侧链向列型结晶共存、且通过双功能团的向列液晶单体进行交联的硅胶弹性体体系,作为β晶型聚丙烯的成核剂,在加压喷出过程侧链的胆甾液晶单体和向列液晶单体自动沿熔体拉伸方向排列,且液晶弹性体本身具有较高强度,使丙纶丝初体轴向的拉伸强度和径向的耐冲击性能得以增强;

36、3.为进一步促进聚丙烯β晶的形成,本发明还设置专门的隧道窑,以供丙纶丝进行等温结晶,且在等温结晶进行二次低倍牵伸,使β晶在较短时间内形成,从而缩短等温结晶时间,降低成本。

- 还没有人留言评论。精彩留言会获得点赞!