一种吸光发热的聚酰胺酯中空纤维及其制备方法与流程

本发明涉及功能性纤维,尤其涉及一种吸光发热的聚酰胺酯中空纤维及其制备方法。

背景技术:

1、随着经济的发展和生活水平的提高,人们对穿着舒适性的要求不断攀升,简单的功能性织物已经不能满足要求,这就对新产品的研发提出了更高的要求。聚酰胺酯纤维是由对苯二甲酸、乙二醇、己内酰胺共聚制得的高聚物所纺的化学纤维,聚酰胺酯纤维在强度、手感、外观等方面都具有比较好的仿棉特性,可应用在絮片填充、纺织面料等领域。聚酰胺酯纤维面料柔软舒适,抗起球性,吸湿快干性等综合性能优于棉和涤纶,常压染色的上色率高,色牢度好;聚酰胺酯纤维的纺纱工艺要相对温和,染整要选择合理的工艺流程,控制好染浴ph值和温度,聚酰胺酯纤维面料在针织、机织领域服用性上有较大的优势。并且聚酰胺酯纤维较聚酯纤维柔软,具有仿棉手感,因此备受广大消费者的喜爱。

2、在现有技术中,保暖发热纤维的开发一直是化纤行业的热门课题,一般情况下通过添加具有远红外发射功能的无机粉体来实现纤维的自发热。常规的聚酰胺酯纤维保暖性能一般,吸光发热能力较弱,市面上的聚酰胺酯纤维的面料并不具备吸光、发热性能。

3、cn105220263a一种远红外聚酯纤维的制备方法,首先制备活化凹凸棒土;在制备具有远红外改性的活化凹凸棒土;再将远红外改性的活化凹凸棒土与精对苯二甲酸、乙二醇、催化助剂混合进行酯化缩聚反应,制备远红外改性的聚酯母粒;最后将远红外改性的聚酯母粒进行熔融纺丝制备远红外聚酯预取向丝;远红外聚酯预取向丝经假捻后可制备成远红外聚酯牵伸纤维。

4、cn 113215679a公开了一种吸光发热聚酰胺基弹性纤维的制备方法,将己内酰胺、脂肪族二元酸和水混合后进行开环反应后,添加脂肪族二元醇后进行酯化反应,再添加混有吸光发热粉体的聚乙二醇进行缩聚反应制得制得吸光发热聚酰胺,将吸光发热聚酰胺进行熔融纺丝即得吸光发热聚酰胺基弹性纤维;己内酰胺与脂肪族二元酸的摩尔比为8~34:1,水的质量加入量为己内酰胺和脂肪族二元酸总质量加入量的2.0~5.0wt%,脂肪族二元醇与脂肪族二元酸的摩尔比为2.05~2.40:1,聚乙二醇的质量加入量为m(己内酰胺、脂肪族二元酸、脂肪族二元醇和聚乙二醇的总质量减去酯化反应理论脱水量后剩余的质量)的10~30wt%。

5、cn 102493179a公开了一种发热聚酯纤维的制造方法,该发明的特征在于:利用碱减量处理技术处理聚酯纤维,在碱液中混入一定量的远红外纳米陶瓷颗粒,经过碱减量处理的聚酯纤维表面和内部会出现坑洼和孔洞,混入碱液中的远红外纳米陶瓷颗粒会填补进这些坑洼和孔洞,洗去碱液,再进过一些后处理工序,便得到了具有保温储热以及保健理疗功能的发热聚酯纤维。本发明将功能化和亲水处理合二为一,具有工艺流程短,操作简单方便,成本低等优点。

6、由上述专利技术可知,目前保暖发热纤维的技术虽然实现了织物发热的目的,但工艺复杂,生产成本较高,且生产过程中需要用到碱液处理,增加了环境污染问题,并不适合产业化应用。并且添加功能粒子会影响纤维初始模量、断裂强度、断裂伸长率等基本指标,导致理化性质及染整加工性能发生变化,容易影响面料的基本服用性能,为了实现不改变纤维基本服用性能而进一步增加发热功能,如何添加实现与生产工艺的配合以及添加量的控制难以把握。目前,未见任何有关发热聚酰胺酯纤维的报道。因此,如何在满足聚酰胺酯纤维基本服用性能要求的基础上,实现聚酰胺酯纤维的吸光、发热性能,使其最终纺织品具有良好的保温性能,且工艺简单、成本较低,成为了本领域技术人员亟待解决的一个难题。

技术实现思路

1、针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种在满足聚酰胺酯纤维基本服用性能要求的基础上,实现聚酰胺酯纤维的吸光、发热性能,使其最终纺织品具有良好的保温性能,且工艺简单、成本较低的吸光发热的聚酰胺酯中空纤维及其制备方法。

2、为解决上述技术问题,本发明所采取的技术方案是:一种吸光发热的聚酰胺酯中空纤维,所述聚酰胺酯中空纤维由功能性母粒和聚酰胺酯切片共混熔融纺丝制成,其中,功能性母粒和聚酰胺酯切片的质量份数比为(7~15):(93~85),所述功能性母粒由如下重量份的组分组成:

3、纳米粉体 20-30份;

4、分散剂 1.5-4.5份;

5、聚酰胺蜡微粉 0.4-0.6份;

6、聚酰胺粉体 65-78份;

7、所述纳米粉体由比例为(2-10份):(90-98份)的纳米碳黑与远红外陶瓷粉体组成,上述组分进行充分混合,然后送入双螺杆挤出机进行熔融造粒,所述造粒温度为245-265℃。

8、上述的吸光发热的聚酰胺酯中空纤维,纳米粉体25份;分散剂3份;聚酰胺蜡微粉0.5份;聚酰胺粉体71份;所述纳米粉体由重量份为7:93的纳米碳黑与远红外陶瓷粉体组成,上述组分进行充分混合,然后送入双螺杆挤出机进行熔融造粒,所述造粒温度为255℃。

9、上述的吸光发热的聚酰胺酯中空纤维,所述聚酰胺酯切片由对苯二甲酸、乙二醇、己内酰胺共聚制得的高聚物,其中聚酰胺酯切片中己内酰胺含量为10%~20%,特性粘数为0.68,分散剂为合成聚酯蜡。

10、上述的吸光发热的聚酰胺酯中空纤维,所述纳米碳黑平均粒径15-50nm,远红外陶瓷粉体的平均粒径为100-300nm。

11、上述的吸光发热的聚酰胺酯中空纤维,吸光发热的聚酰胺酯中空纤维的单丝纤度为1.0~8.0dtex,断裂强度为1.5~5.0cn/dtex,断裂伸长率≥15%,纤维横截面中空度为20%~45%。

12、上述的吸光发热的聚酰胺酯中空纤维,聚酰胺酯中空纤维的远红外发射率≥0.92,远红外辐射温升值≥3.5℃,克罗值≥6.20,保暖率≥86.5%。

13、一种吸光发热的聚酰胺酯中空纤维的制备方法,包括如下步骤:

14、一、制备功能性母粒

15、(1)、将纳米碳黑与远红外陶瓷粉体混合物20-30份,其中纳米碳黑与远红外陶瓷粉体比例为(2-10):(90-98)、分散剂1.5-4.5份、聚酰胺蜡微粉0.4-0.6份、聚酰胺粉体65-78份进行充分混合;

16、(2)、将步骤(1)中混合均匀的混合物送入双螺杆挤出机进行熔融造粒,造粒温度为245-265℃;

17、(3)、制得含纳米碳黑和远红外陶瓷粉体的功能性母粒;

18、二、熔融纺丝

19、(4)、将7-15份的功能性母粒与93-85份的聚酰胺酯切片混合后送入熔融纺丝机,采用孔形为双c形的喷丝板进行熔融纺丝;

20、(5)、将纺得的聚酰胺酯纤维经上油、卷曲、切断;

21、(6)、制得吸光发热的聚酰胺酯中空纤维。

22、上述的吸光发热的聚酰胺酯中空纤维的制备方法,所述步骤(4)中,含纳米碳黑和远红外陶瓷粉体的功能性母粒和聚酰胺酯切片混合,混合比例为11:89。

23、上述的吸光发热的聚酰胺酯中空纤维的制备方法,步骤(4)中,纺丝温度为260~285℃,环吹风速为0.75~1.2m/s,风温为20±2℃,牵伸倍率为2.2~3.9倍,中空度为20%~40%。

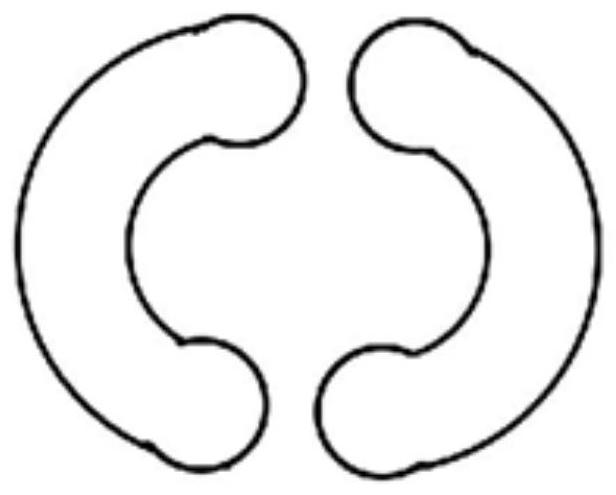

24、上述的吸光发热的聚酰胺酯中空纤维的制备方法,所述双c形的喷丝板中,喷丝孔的宽度为0.1-0.3mm,喷丝孔两端倒圆角,圆角直径为孔宽度的1.05-1.2倍,两个c形喷丝孔最近距离为喷丝孔宽度的0.6-1.1倍。

25、本发明吸光发热的聚酰胺酯中空纤维及其制备方法的优点是:为了提高化学纤维的发热特性,通过在纤维中加入远红外功能粉体实现吸光发热,或增加大量亲水基团实现吸湿发热等功能,使纤维具备一定的发热特性。在聚酰胺酯切片中加入远红外发热粉体,可赋予聚酰胺酯纤维一定的发热性能,使其更好满足市场需求。本发明生产的聚酰胺酯纤维具有良好的发热和保温性能,其吸光发热升温可达5℃以上,同时由于其具有中空特征,不但保温,还有一定的轻量化效果。实现具有吸光发热功能聚酰胺酯纤维的制备,提高聚酰胺酯纤维的发热性能,使其最终纺织品具有良好的保温性能。

- 还没有人留言评论。精彩留言会获得点赞!