一种提升花生油风味及品质稳定性的方法与流程

本发明涉及一种提升花生油风味及品质稳定性的方法。

背景技术:

1、花生是我国三大油料作物、世界五大油料作物之一,我国极为重要的油料作物和经济作物,也是目前总产量较高的油料作物。中国是最大的消费国和进口国,花生油以自身独特的香味,深受消费者喜爱。

2、浓香花生油是花生油中非常重要的一种类型,是以优质、精选、新鲜的花生仁为原料,采用部分整籽特殊高温炒制、混合机械压榨、低温冷滤的纯物理方法生产的精制植物油。

3、炒籽一般采用滚筒炒籽机,直接火作热源,炒籽时间为20-30min,炒籽温度在180℃以上,出料温度一般控制在140-160℃,要求炒籽均匀、不焦不糊、不夹生。

4、合适的炒籽温度和时间是形成吡嗪等美拉德反应产物的关键,但同时美拉德反应会产生褐变,因此炒籽温度和时间需严格掌控。如果炒籽温度过高或时间过长,使得美拉德反应加剧,将会破坏油脂香味并使得油色变深;如果炒籽温度或时间不够,则油色清浅、香味不足。yen等人报道,芝麻籽在180-260℃烘炒30min,芝麻油的红值在220℃之前随烘炒温度上升而增加,随后下降;而风味在200℃达到最优。研究者认为200℃为芝麻的合适烘炒温度。yoshida和takagi比较了烘炒温度160-250℃之间制备的芝麻油的品质。发现当烘炒温度高于220℃,烘炒芝麻籽有烧焦味。烘炒温度高于220℃制得的烘炒芝麻油有烧焦味和苦味;余盖文等人研究表明室温压榨亚麻籽油呈坚果芳香,而在195℃炒籽45min后形成热榨型亚麻籽油特有的浓香型风味,然而,当炒籽温度过高时,亚麻籽发生美拉德反应和油脂氧化反应,形成较多的杂环类风味物质,从而导致亚麻籽油出现明显的焦糊味,另外,当炒籽温度超过240℃时,压榨亚麻籽油的色泽明显加深,可能由于过度炒籽形成大量的美拉德褐变产物。总的来说烘炒温度越高,物料的美拉德反应越剧烈,但目前的物料条件限制了升温,温度过高会引起物料碳化,现有的加工条件限制物料升温程度,所制油风味也得到了限制。

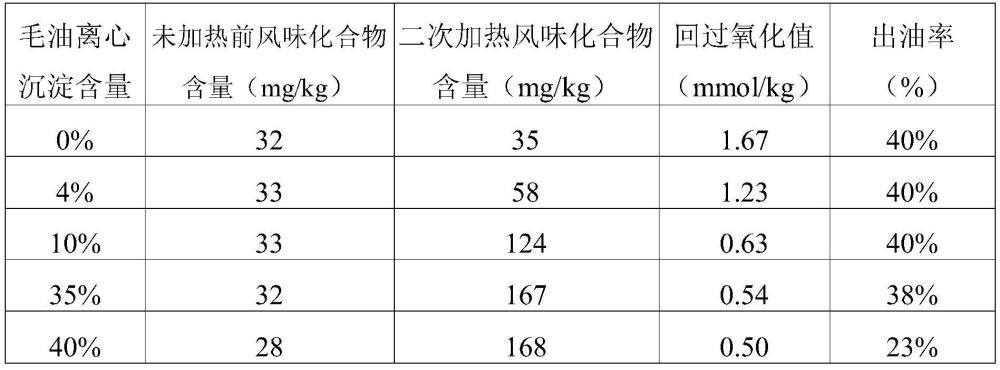

5、现有加工工艺所制油风味化合物含量20-60ppm,无法用现有工艺提升,且所制油容易被氧化,本领域迫切需要提供一种提升产品风味、提升油脂品质和稳定性的方法。

技术实现思路

1、本发明旨在提供主要是将压榨后的油经过二次加热,达到提高油脂风味的目的,同时提升油pv的稳定性。

2、具体而言,本发明第一方面提供一种提高花生油风味物质含量和过氧化稳定性的方法,所述方法包括加热含有离心沉淀的花生油的步骤;其中,以花生油总重计,离心沉淀的含量范围选自10~40wt%、10~35wt%、10~30wt%或10~25wt%;其中,所述离心沉淀为分离自压榨花生原料获得的花生毛油的颗粒大小≤0.8mm的沉淀物质。

3、在一个或多个实施方案中,所述离心沉淀含有占其总重40~45wt%的油脂、0.01~0.5wt%的磷脂、25~35wt%的蛋白质、10~20wt%的糖、1~5wt%的砂份和1~5wt%的水分。

4、在一个或多个实施方案中,所述离心沉淀含有42~44wt%的油脂、0.1~0.15wt%的磷脂、30~31wt%的蛋白质、15~18wt%的糖、2~3wt%的砂份和2~3wt%水分。

5、在一个或多个实施方案中,所述离心沉淀采用以下方法制备得到:烘炒花生原料,压榨烘炒后的花生,滤除颗粒大小大于0.8mm的颗粒、获得滤液,和离心滤液,获得沉淀。

6、在一个或多个实施方案中,烘炒时,出料温度为80~170℃,优选80~130℃、100~130℃、100~120℃或150~170℃。

7、在一个或多个实施方案中,压榨时,入榨温度为70~140℃,优选为70~130℃。

8、在一个或多个实施方案中,离心转速为2000~5000r/min、优选为3000~5000r/min,离心时间可以为5~60min,如10~30min。

9、在一个或多个实施方案中,所述含有离心沉淀的花生油为压榨获得的花生毛油。

10、在一个或多个实施方案中,所述花生毛油采用本文所述的烘炒、压榨和滤除步骤制备得到。在一个或多个实施方案中,所述方法还包括调整通过向花生毛油中添加离心沉淀或不含离心沉淀的花生油来调节花生毛油中离心沉淀含量至所述范围内的步骤。

11、在一个或多个实施方案中,所述含有离心沉淀的花生油是将离心沉淀加到花生毛油经离心后得到的上清液中,或者加到不含离心沉淀的花生油中获得的花生油。

12、在一个或多个实施方案中,所述加热中,加热温度为140~200℃、优选为180~200℃。

13、在一个或多个实施方案中,加热时间为0.5~2h、优选为40~70min。

14、在一个或多个实施方案中,在4~10kg、优选为8~10kg的压力下进行加热。

15、在一个或多个实施方案中,所述方法还包括加热含有离心沉淀的花生毛油后,将加热所得的产物进行养晶以及滤除晶体和杂质的步骤,以及任选的脱胶、脱酸、中和、脱脂和脱臭步骤中的一个或多个。

16、在一个或多个实施方案中,养晶的最终温度为10~22℃、优选为14~20℃或18~22℃。

17、本发明第二方面提供一种花生油制备方法,所述方法依次包括烘炒花生原料、压榨、任选的调整加热前的花生毛油中离心沉淀物的含量、加热、养晶和滤除杂质的步骤;其中,所述烘炒、压榨、调整、加热和养晶如本文任一实施方案所述。

18、本发明第三方面提供一种来自花生毛油的离心沉淀,其含有占其总重40~45wt%的油脂、0.01~0.5wt%的磷脂、25~35wt%的蛋白质、10~20wt%的糖、1~5wt%的砂份和1~5wt%的水分。

19、在一个或多个实施方案中,所述离心沉淀含有42~44wt%的油脂、0.1~0.15wt%的磷脂、30~31wt%的蛋白质、15~18wt%的糖、2~3wt%的砂份和2~3wt%水分。

20、在一个或多个实施方案中,所述离心沉淀采用本文任一实施方案所述的方法制备得到。

21、本发明第四方面提供采用本文任一实施方案所述的方法制备得到的花生油,或含有该花生油的调和油。

22、本发明第五方面提供本文任一实施方案所述的离心沉淀在提高花生油品质中的应用;优选地,所述离心沉淀以油脂总重的10~40wt%、优选为10~35wt%的用量用于该应用中。

技术特征:

1.一种提高花生油风味物质含量和过氧化稳定性的方法,其特征在于,所述方法包括加热含有离心沉淀的花生油的步骤;

2.如权利要求1所述的方法,其特征在于,所述离心沉淀含有占其总重40~45wt%的油脂、0.01~0.5wt%的磷脂、25~35wt%的蛋白质、10~20wt%的糖、1~5wt%的砂份和1~5wt%的水分;优选地,所述离心沉淀含有42~44wt%的油脂、0.1~0.15wt%的磷脂、30~31wt%的蛋白质、15~18wt%的糖、2~3wt%的砂份和2~3wt%水分。

3.如权利要求1或2所述的方法,其特征在于,所述离心沉淀采用以下方法制备得到:烘炒花生原料,压榨烘炒后的花生,滤除颗粒大小大于0.8mm的颗粒、获得滤液,和离心滤液,获得沉淀;

4.如权利要求1~3中任一项所述的方法,其特征在于:

5.如权利要求1~4中任一项所述的方法,其特征在于,所述加热包括:

6.如权利要求1~5中任一项所述的方法,其特征在于,所述方法还包括加热含有离心沉淀的花生毛油后,将加热所得的产物进行养晶以及滤除晶体和杂质的步骤,以及任选的脱胶、脱酸、中和、脱脂和脱臭步骤中的一个或多个;

7.一种花生油制备方法,其特征在于,所述方法依次包括烘炒花生原料、压榨、任选的调整加热前的花生毛油中离心沉淀物的含量、加热、养晶和滤除杂质的步骤;其中,所述烘炒、压榨如权利要求3所述;所述调整如权利要求4所述;所述加热如权利要求5所述;所述养晶如权利要求6所述。

8.一种来自花生毛油的离心沉淀,其含有占其总重40~45wt%的油脂、0.01~0.5wt%的磷脂、25~35wt%的蛋白质、10~20wt%的糖、1~5wt%的砂份和1~5wt%的水分;优选地,所述离心沉淀含有42~44wt%的油脂、0.1~0.15wt%的磷脂、30~31wt%的蛋白质、15~18wt%的糖、2~3wt%的砂份和2~3wt%水分;优选地,所述离心沉淀采用权利要求3所述的方法制备得到。

9.采用权利要求1~7中任一项所述的方法制备得到的花生油,或含有该花生油的调和油。

10.权利要求8所述的离心沉淀在提高花生油品质中的应用;优选地,所述离心沉淀以油脂总重的10~40wt%、优选为10~35wt%的用量用于该应用中。

技术总结

本发明涉及一种提升花生油风味及品质稳定性的方法。具体而言,本发明提供一种提高花生油风味物质含量和过氧化稳定性的方法,所述方法包括加热含有离心沉淀的花生油的步骤;其中,以花生油总重计,离心沉淀的含量范围选自10~40wt%、10~35wt%、10~30wt%或10~25wt%;其中,所述离心沉淀为分离自压榨花生原料获得的花生毛油的颗粒大小≤0.8mm的沉淀物质。本发明还提供一种花生油的制备方法,一种离心沉淀及其应用。

技术研发人员:王林林,史海明,张梅,易智伟,张余权

受保护的技术使用者:丰益(上海)生物技术研发中心有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!