用于莱赛尔纤维的胶液制备系统的制作方法

本技术涉及一种胶液的制备系统,尤其的,涉及一种干法溶胀制胶、且用于莱赛尔纤维的胶液制备系统,属于莱赛尔纤维生产工艺中的制胶,

背景技术:

1、莱赛尔纤维(lyocell)以天然植物纤维为原料,兼具天然纤维和合成纤维的多种优良性能(如:强度高,光泽自然,手感滑润,易染色,透湿性好、透气性好等),生产过程无化学反应,所用溶剂无毒,溶剂回收率能够达到99%以上,生产过程绿色环保。

2、目前,在莱赛尔纤维的制胶技术中,涉及有湿法制胶和干法制胶:一、湿法制胶,利用水力碎浆设备,将原料浆粕水力碎解,再挤压脱水,得到干度约为50%的浆料;再利用粉碎机将浆料(湿浆粕)粉碎,然后,加入一定浓度和温度的4-甲基吗啉-n-氧化物(简称nmmo)溶剂,于预混合机中对浆料进行充分混合、溶胀制得浆粥;再通过溶解机的蒸发溶解,制得胶液;

3、二、干法制胶,将原料干浆粕粉碎或切片,然后,加入一定浓度和温度的nmmo溶剂,在预混合机中对粉碎浆料进行充分的浸渍并均质化,制得浆粥;或者,将原料干浆粕与一定浓度和温度的nmmo溶剂一并在设备内,同步混合、碎解及溶胀,制得浆粥;然后,经溶解机蒸发溶解,制得胶液。

4、而对于上述的两种方式制胶,还存在如下的不足:

5、对于湿法制胶,1)挤压脱水浆料出浆的干度波动大,稳定性差,因此,浆料与nmmo溶剂混合后,制得浆粥的浓度波动大,严重影响后续制胶的品质和纤维成品的稳定性;2)容易将多余的水带入蒸发系统中,增加待蒸发的水量,即增加了蒸发成本,又降低了溶解机的生产能力(目前溶解机是产能提升的瓶颈设备)。

6、对于干法制胶,1)切口面较多,且切口处的浆粕被压实后,影响溶胀均匀性;2)涉及工艺流程较长,需经过一级或/和二级切片或/和粉碎,以及,在粉碎和输送时,产生纤维粉尘,即存在较大安全隐患,同时增加投资及能耗。此外,粉碎料比重小,导致在称量皮带上的物料计量不准确、波动大,严重影响后续制胶的品质和纤维成品的稳定性。

7、现有技术“cn111334869a一种莱赛尔纺丝溶液的制备系统及方法”中公开:采用在长度方向两端分别开设进料口和出料口的转鼓用于nmmo溶剂溶胀干浆粕,通过转动的形式,使其内部的混合的物料从底部带到靠近顶部的位置再自由下落回底部,反复摔打后得到溶胀后物料,同时朝出料口输送溶胀后物料。溶胀后物料从转鼓排出并送入溶解装置溶解,得到莱赛尔纺丝溶液。“cn216615299u一种制备纤维素混合浆的制浆机”中公开:采用设置有多个齿翼组的球状制浆罐,同时在制浆罐的内壁上设置若干个齿板;在球形制浆罐整体翻转时,制浆罐中的物料在自身重力和惯性以及制浆罐内壁和制浆罐内的齿翼和齿板一起旋转的共同作用下,产生翻转、切割、搅拌、混合等物理作用,使干物料粉碎后与溶剂混合,形成浆粥。

8、上述现有技术均是将原料浆粕与符合浓度及温度要求的nmmo溶剂一起在设备(改进后的球状制浆罐或转鼓)内同步进行混合、碎解及溶胀,然后蒸发溶解制成胶液。其中,靠设备旋转时,进行物料翻转、碰撞等,对纤维进行分散、溶胀,其虽不切片或粉碎,减少切口和粉碎压紧料等对溶胀均匀性的不利影响,但由于浆粕和nmmo溶剂的柔性性质,导致仅靠设备翻转时物料的重力摔碰和物料间的相互摩擦,且设备的转速相对较低(蒸球一般在5r/min内,转鼓一般15r/min内),浆粕与nmmo溶剂混合均匀的时间较长,以及,浆粕难以充分分散成单根纤维状态,不可避免有浆团和白芯的存在,增加后续胶液的均质化难度;此外,这种方式对设备的冲击大,传动装置易损坏。虽然,球状制浆罐为批次生产,可准确进行三元(纤维、nmmo、水)组成的控制,然而浆粕、nmmo溶剂的混合和溶胀时间长,且涉及的进料、加盖、开盖、出料等较烦琐,操作条件差;转鼓虽可采用连续运行,然而浆粕、nmmo溶剂的混合和溶胀时间长,同时,转鼓内部空间大,过程存料量大,难以实现二者的准确配比,严重影响后续制胶的品质和成品的稳定性。

技术实现思路

1、本实用新型旨在解决在现有技术制备胶液时出现浆团和白芯,以及,连续运行中的计量不准导致的三元(纤维、nmmo、水)组成的波动等问题,而提出了用于莱赛尔纤维的胶液制备系统,保证浆料分散均匀、充分溶胀,提高纺丝液均质化等,提高后续的纤维产品质量。

2、为了实现上述技术目的,提出如下的技术方案:

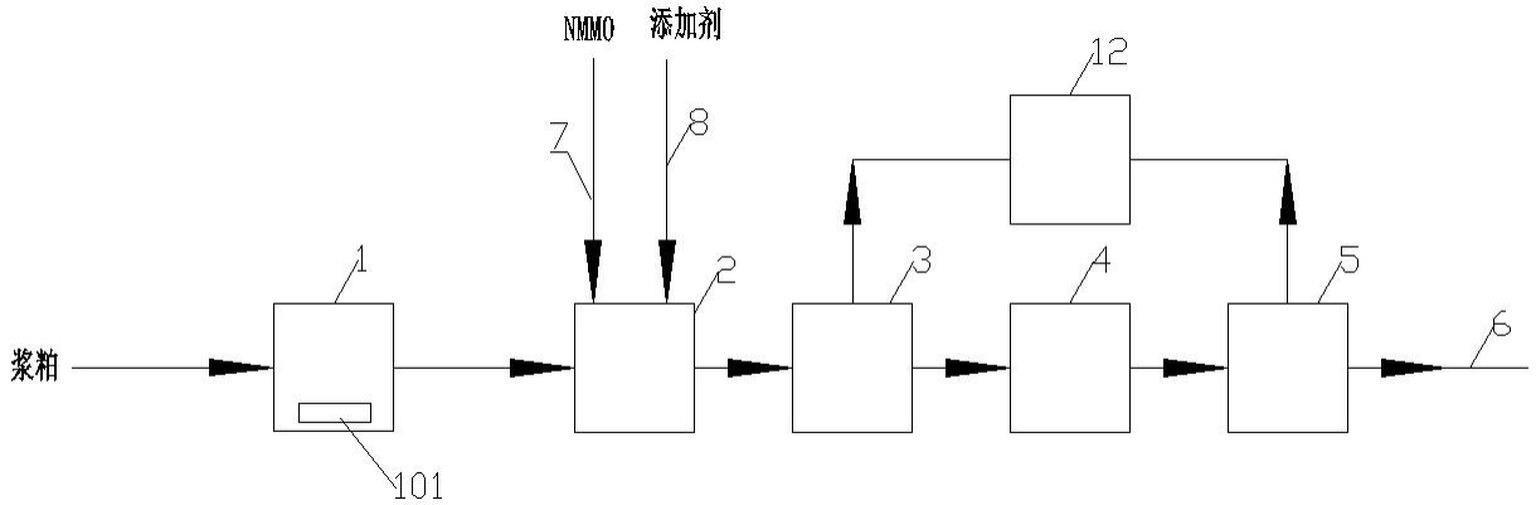

3、本技术方案提出:用于莱赛尔纤维的胶液制备系统,包括将原料浆粕进行投放和称重的投料装置、将纤维分散和预溶胀的碎浆装置、将纤维溶胀和预溶解的溶胀储罐、将浆粥暂时储存的缓存罐和经蒸发水分将纤维完全溶解的薄膜蒸发机;

4、投料装置:设置有称重机构,投料装置设置在碎浆装置的工位前侧,投料装置出料口与碎浆装置进料口连接。其中,涉及将定量的浆粕顺利、稳定的投入至碎浆装置内;

5、碎浆装置:连接有nmmo溶剂进管和添加剂进管,碎浆装置顶部设置有循环口,底部设置有碎浆装置出料口,碎浆装置出料口处设置有中浓立管,中浓立管通过循环管与循环口连接,循环管上设置有循环泵和研磨机;碎浆装置出料口与溶胀储罐进料口连接,且碎浆装置与溶胀储罐之间设置有螺杆泵ⅰ。其中,涉及浆粕与溶剂nmmo-水溶液充分混合,形成均匀稳定的纤维、nmmo及水的三元体系,在此过程中,纤维间没有过多的水存在,溶剂在纤维间的渗透主要是通过毛细管作用快速进行;以及,在该nmmo浓度下,纤维不会大量溶解,可通过控制碎浆时间(具体包括:采样镜检纤维溶胀和分散效果,与标样进行对比,判定碎浆结束时间),控制浆粕分散成单根纤维,并与nmmo充分混合且溶胀;

6、溶胀储罐:连接有真空系统,溶胀储罐出料口与缓存罐进料口连接,溶胀储罐与缓存罐之间设置有螺杆泵ⅱ。其中,涉及在一定的真空下,逐渐抽出水分,nmmo浓度逐渐提高,从而使溶胀和溶解能力不断提高,控制纤维得到充分溶胀和部分溶解;

7、缓存罐:缓存罐出料口与薄膜蒸发机进料口连接,缓存罐与薄膜蒸发机之间设置有螺杆泵ⅲ;其中,涉及浆粥液的暂存,较好的衔接溶胀工序和蒸发溶解工序,提高整个工艺的稳定和可控性;

8、薄膜蒸发机:连接有纺丝液输送管线。其中,涉及蒸发水分(还可采用真空系统控制薄膜蒸发机内的水分),将nmmo浓度进一步提高(如:86.7%以上),控制纤维完全溶解,制成胶液,然后,进入胶液输送管线,进行胶液的后续处理;

9、投料装置、碎浆装置、溶胀储罐、缓存罐、薄膜蒸发机及胶液输送管线之间形成胶液制备的连续通路。

10、进一步的,所述投料装置为喂粕机,喂粕机的出料口与碎浆装置的进料口连接,实现将浆板/片浆顺利、稳定的投料至碎浆装置内。

11、进一步的,所述投料装置为牵引机,牵引机的出料口与碎浆装置的进料口连接,实现将卷浆顺利、稳定的投料至碎浆装置内。

12、进一步的,所述碎浆装置为内壁做抛光处理的碎浆装置。由于,nmmo溶剂、纤维及水形成的三元体系粘稠度较大,致使物料容易挂壁,该设置,有效避免物料挂壁。或者,碎浆装置为立式圆筒形的碎浆装置。

13、进一步的,所述碎浆装置包括壳体及设置在壳体内的螺旋转子,螺旋转子通过变速机连接有电机,使碎浆螺旋快速旋转,形成涡流,将物料翻转、碰撞、撕裂等对纤维进行分散、溶胀。壳体外壁套设有保温夹套,壳体上部设置有喷淋清洗管,实现对壳体内腔的清洗等。

14、进一步的,所述薄膜蒸发机通过胶液输送管线与过滤装置连接,过滤装置与增压装置连接,增压装置与纺丝机连接,胶液输送管线、过滤装置、增压装置和纺丝机之间形成胶液过滤和增压后纺丝的连续通路。其中,纺丝机上的溶剂出口连接有溶剂回收系统,溶剂回收系统与碎浆装置连接,实现nmmo溶剂的回收再利用,提高资源利用率,降低生产成本,以及,减少环境污染。

15、对于上述的胶液制备系统,本技术方案还提出:一种适应的莱赛尔纤维的胶液制备方法,包括:

16、第一步:投料,将片浆或卷浆开包、清杂和分散,然后经投料装置称量,并在工艺规定时间内将定量浆粕均匀的投入至碎浆装置;

17、其中,在投料前,先向碎浆装置内加入配制好的溶剂nmmo-水溶液和添加剂,直至碎浆装置容量的30%以上;启动碎浆装置的碎浆螺旋和热水保温循环,并设定在投料工艺要求的频率运行(转速按低转速运行);

18、第二步:碎浆,根据投料速度比,匀速的补加的溶剂nmmo-水溶液和添加剂;待原料投料量达一定量且溶液不飞溅时,将碎浆螺旋的频率调至最大(转速达到最大);投料完成一定时间后,启动循环泵,其中,循环泵循环流量按工艺要求调节,循环时间以目测或镜检浆团或白芯情况予以调节,完成浆粕纤维的碎解和预溶胀;

19、将循环泵出口三通球阀由循环方向转换为出料方向,调整循环泵频率,并确保快速完成碎浆装置出料;

20、第三步:溶胀,将碎浆后的浆粥通入至溶胀储罐内,经真空系统的真空作用,抽出水分,提高nmmo浓度,使纤维充分溶胀;然后,将浆粥通入至缓存罐中,暂存,根据需求,再通入至薄膜蒸发机中;

21、第四步:蒸发溶解,经薄膜蒸发机蒸发水分,提高nmmo浓度,浆粥进一步溶解,得胶液。

22、在本技术方案中,根据实际需求,在碎浆装置、nmmo溶剂进管、循环管和泵上均套设有保温夹套,以提高涉及工艺的稳定性,以及产品性能的稳定性。以及,可采用立式高浓碎浆装置,利用中心的螺旋(下部带锯齿)快速旋转,形成涡流,将物料翻转、碰撞、撕裂等对纤维进行分散、溶胀。

23、采用本技术方案,带来的有益技术效果为:

24、1)在本实用新型中,经碎浆装置、循环管、循环泵及研磨机的设置,实现浆粕的“涡流碎浆+机械力碎浆”,进而保证纤维分散均匀和充分溶胀,保证胶液均质化等,提高后续产品质量。其中,碎浆装置底部中心为螺旋转子,利用中心的螺旋快速旋转,形成涡流,将物料翻转、碰撞、撕裂等对纤维进行分散、溶胀;

25、其中,碎浆装置上的进料口、nmmo溶剂进口和添加剂进口均设置在碎浆装置的上部,保证nmmo溶剂加入点与浆粕落点一致,以使浆粕在进入碎浆装置初期就能与nmmo溶剂及时接触并吸收溶剂,提高碎浆效率和质量;

26、其中,循环管、循环泵及研磨机的设置,形成研磨/揉搓系统,利用机械力将浆团解聚分散,实现纤维与nmmo溶剂充分混合,从而避免出现浆团和白芯,保证胶液均质化,如此不断循环直到浆粥合格(充分分散、溶胀);

27、二、在本实用新型可实现批次运行,也可实现连续运行,其中,批次运行可按投料、碎解、出料等分段控制转速,降低设备能耗,利于三元组成的控制,以及对溶胀效果一致性的控制,减少可变影响因素,保证制胶质量;

28、连续运行能控制投料速度和nmmo溶剂加入的匹配,以保证三元(纤维、nmmo、水)组成的稳定,可能会带来溶胀效果的一致性变差,为此,连续运行时,将nmmo溶剂流量(通过自动调节阀调节)与称量装置动态联锁控制,投料量减少,nmmo溶剂流量相应调小;以及,在研磨机出口的浆粥分为两部分,大部分的浆粥通过研磨机实现碎浆装置体系外循环,从而达到强化浆粕纤维碎解及预溶胀,少部分的浆粥可通过浆粥输送泵进入溶胀储罐充分溶胀。

- 还没有人留言评论。精彩留言会获得点赞!