一种熔喷布生产用的挤出喷头的制作方法

本发明属于口罩加工,涉及一种熔喷布生产用的挤出喷头。

背景技术:

1、作为口罩过滤层的熔喷布,是通过聚丙烯母粒热熔后喷出,在旋转接收辊上冷定成型后形成的,作为喷丝的挤出喷头,其基本结构包括喷腔、进风孔、进液孔和成丝滤网,利用热风和热熔液共同形成的高压气液混合物从成丝滤网的网孔喷出的方式形成微米级丝絮纤维,一般而言,一套熔喷布加工系统需要配备至少两套挤出喷头以便于清理替换,这是因为喷头的成丝滤网及其容易堵塞,清洗时也需要拆分后采用高温清洗液进行,拆装喷头和清洗喷头给加工的连续性和效率造成不良影响。

技术实现思路

1、本发明的目的是针对现有的技术存在的上述问题,提供一种熔喷布生产用的挤出喷头,本发明所要解决的技术问题是如何避免喷头堵塞。

2、本发明的目的可通过下列技术方案来实现:一种熔喷布生产用的挤出喷头,其特征在于,包括本体、位于本体内的熔液腔、位于本体上方的进液槽和位于本体下方的出料槽,所述进液槽和出料槽分别位于熔液腔上下两侧,所述本体内还具有两个分别位于熔液腔两侧的鼓风腔,两个鼓风腔的下端具有连通熔液腔的出风槽,两个出风槽之间具有一转动连接在本体上的丝杆,所述丝杆堵塞所述出料槽,所述丝杆外具有螺旋状的料槽。

3、进一步的,所述本体的端部具有两个分别与鼓风腔对应的进气接管。

4、进一步的,所述本体上具有安装吊耳。

5、进一步的,所述丝杆的中部具有加热丝。

6、进一步的,与丝杆外壁接触的出料槽的两块侧壁之间呈50~130°倾角。

7、本方案利用丝杆代替现有技术中的微孔网板,丝杆上的料槽与接触丝杆外壁的侧板之间形成限制出料空间的出料微孔,这种方式至少有如下优于现有技术的技术特征:1、丝杆上料槽的进入位置和出料位置分别位于丝杆与侧板相切位置上下两侧,即入料位置较大且逐渐减小,而出料位置较大且逐渐增大,进入料槽之间的可以聚料增压,离开料槽之后形成的微限位会迅速与丝杆分离,减少丝杆与挤出后物料的接触,减小丝杆外露部分积料的概率;2、丝杆为转动件,受到两侧液力驱动,具有螺旋状料槽的丝杆存在随机自转,当然,由于丝杆两侧为对称结构,丝杆上的螺旋料槽的受力对丝杆形成的扭矩是相反且力度相当的,因此,丝杆的旋转不可能是快速的,本方案利用丝杆两侧液力的微小差异和波动,实现丝杆的随机自转,进而使具有螺旋状出料槽的丝杆能够对出料槽侧壁进行清理,可以使尚未固化的物料造成出料区域的堵塞;3、丝杆上的螺旋状出料槽能够对液流进行导向,由于丝杆两侧的出料槽的倾斜方向是相反的,因此,从丝杆两侧喷出的丝絮是相互交叉的,使丝絮喷出后呈编织状,而非相互平行的纤维状;4、加热丝可以避免出料区域积存的物料的固化,进一步延长维护周期,同时,在启停过程中可以热熔原本已固化的物料,而不需要拆机清洗。

技术特征:

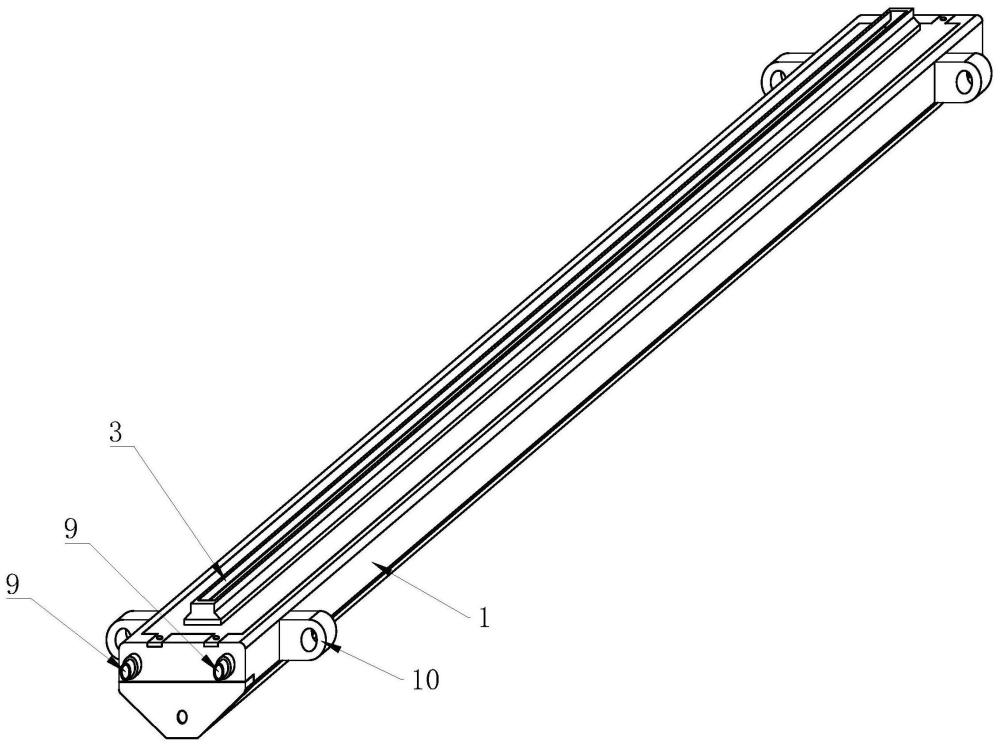

1.一种熔喷布生产用的挤出喷头,其特征在于,包括本体(1)、位于本体(1)内的熔液腔(2)、位于本体(1)上方的进液槽(3)和位于本体(1)下方的出料槽(4),所述进液槽(3)和出料槽(4)分别位于熔液腔(2)上下两侧,所述本体(1)内还具有两个分别位于熔液腔(2)两侧的鼓风腔(5),两个鼓风腔(5)的下端具有连通熔液腔(2)的出风槽(6),两个出风槽(6)之间具有一转动连接在本体(1)上的丝杆(7),所述丝杆(7)堵塞所述出料槽(4),所述丝杆(7)外具有螺旋状的料槽(8)。

2.根据权利要求1所述一种熔喷布生产用的挤出喷头,其特征在于,所述本体(1)的端部具有两个分别与鼓风腔(5)对应的进气接管(9)。

3.根据权利要求1所述一种熔喷布生产用的挤出喷头,其特征在于,所述本体(1)上具有安装吊耳(10)。

4.根据权利要求1或2或3所述一种熔喷布生产用的挤出喷头,其特征在于,所述丝杆(7)的中部具有加热丝(11)。

5.根据权利要求1或2或3所述一种熔喷布生产用的挤出喷头,其特征在于,与丝杆(7)外壁接触的出料槽(4)的两块侧壁之间呈50~130°倾角。

技术总结

本发明提供了一种熔喷布生产用的挤出喷头,属于口罩加工技术领域。包括本体、位于本体内的熔液腔、位于本体上方的进液槽和位于本体下方的出料槽,进液槽和出料槽分别位于熔液腔上下两侧,本体内还具有两个分别位于熔液腔两侧的鼓风腔,两个鼓风腔的下端具有连通熔液腔的出风槽,两个出风槽之间具有一转动连接在本体上的丝杆,丝杆堵塞出料槽,丝杆外具有螺旋状的料槽。本发明具有维护成本低等优点。

技术研发人员:孙奎

受保护的技术使用者:咸宁兆舒美防护用品有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!