一种含薄荷活性成分的涤纶大生物纤维及其制备方法与流程

本发明属于涤纶纤维,具体涉及一种含薄荷活性成分的涤纶大生物纤维及其制备方法。

背景技术:

1、涤纶通常是指以二元醇和二元酸缩聚而成的高分子化合物,聚合物经过纺丝形成涤纶纤维,其基本链节之间以酯键连接,是我国聚酯纤维的商品名称;涤纶纤维具有模量高、强度高、弹性高、良好的保型性和耐热性等优点,已成为用途最广、耗量最大的品种。

2、但是,涤纶纤维的透气性能和透湿性能差,一是汗渍和油污的积累,很容易积累灰尘,不透气导致细菌滋生;二是涤纶纤维织物吸湿后不易干燥,容易滋生细菌,使人体产生湿闷感,危害人类的身体健康;

3、因此,制备一种涤纶纤维,具有较好的抑菌性能是现有技术亟待解决的技术难题。

4、薄荷具有医用和食用双重功能,具有消火解暑、清咽利喉、解毒败火等食用价值,并且能消炎止痛,具有较高的消炎和抑菌作用,在制备涤纶纤维时加入薄荷提取物会大大提高抑菌性能。

5、现有技术在制备含薄荷提取物的涤纶纤维时,通常存在以下问题:

6、第一,将薄荷提取物直接加入到纺丝液中,在较高的纺丝温度下,薄荷提取物易炭化流失,进而影响涤纶纤维的抑菌性能,并且薄荷提取物在涤纶树脂中的分散性能差,进而导致在纺丝过程中增加纺丝压力,堵塞喷丝板,影响纤维的可纺性;

7、第二,采用多孔材料对薄荷提取物进行负载,将薄荷提取物吸附至多孔材料的孔洞中,但是会出现负载不牢固,进而导致薄荷提取物流失,抑菌性能不持久的问题;并且多孔材料不能与涤纶树脂混合均匀,进而影响纤维的强度性能。

技术实现思路

1、为解决现有技术存在的技术问题,本发明提供一种含薄荷活性成分的涤纶大生物纤维及其制备方法,抑菌性能优异且持久,纤维的可纺性好,具有较高的强度性能。

2、为解决以上技术问题,本发明采取以下技术方案:

3、一种含薄荷活性成分的涤纶大生物纤维的制备方法,具体如下:

4、1.制备薄荷提取物

5、将薄荷叶放入烘干机中进行烘干,烘干温度为66-70℃,烘至含水率为1.8-2.2%,制得干燥后的薄荷叶;将干燥后的薄荷叶研磨至粒径为110-120目,投入至4-8倍体积的乙醇溶液中,升温至48-52℃进行搅拌,搅拌时间为2.3-2.7h,搅拌结束后进行超声提取,超声提取时间为28-32min,超声功率为304-316w,超声频率为30-34khz,超声提取结束后,在真空度为0.05-0.07mpa环境下,64-66℃浓缩至原有体积的28-32%,经喷雾干燥,制得薄荷提取物。

6、2.负载

7、将二氧化硅颗粒与6-10倍体积的去离子水混合,加入十六烷基三甲基溴化铵、脂肪醇聚氧乙烯醚硫酸钠,进行搅拌,搅拌均匀后加入薄荷提取物,搅拌时间为23-27min,搅拌转速为269-282rpm,搅拌结束后制得负载液;

8、所述二氧化硅颗粒,比表面积为480-500m2/g;

9、所述去离子水、十六烷基三甲基溴化铵、脂肪醇聚氧乙烯醚硫酸钠和薄荷提取物的质量比为106-115:1.4-1.6:0.8-1.2:10-12。

10、3.包覆

11、向负载液中加入改性剂,以0.4-0.6℃/min速率升温至63-67℃,搅拌1.5-1.9h后,干燥制得改性负载剂;将改性负载剂与4-6倍质量的单油酸甘油酯混合,然后进行超声处理,控制超声频率为23-27khz,超声功率为19-23w,超声时间为38-44min,超声结束后制得混合液一;将明胶、阿拉伯胶、羟丙基甲基纤维素、蔗糖投入至去离子水中,升高温度至48-52℃,搅拌均匀制得混合液二;将混合液一升温至44-46℃,投入至2.1-2.5倍体积的混合液二中,搅拌18-22min后进行均质处理,均质时间为4-6min,均质压力为17-19mpa,均质结束后,喷雾干燥,制得包覆颗粒;

12、所述改性剂为γ-氨丙基甲基二甲氧基硅烷、γ-氨丙基三乙氧基硅烷的混合物,γ-氨丙基甲基二甲氧基硅烷与γ-氨丙基三乙氧基硅烷的质量比为1.2-1.4:1.0-1.2;

13、所述负载液与改性剂的质量比为110-130:3.2-3.7;

14、所述混合液二中,原料以质量份计为,明胶0.8-1.2份、阿拉伯胶0.4-0.6份、羟丙基甲基纤维素0.6-0.8份、蔗糖0.22-0.25份、去离子水135-144份。

15、4.制备功能性母粒

16、(1)涤纶聚酯切片预处理

17、将十二烷基苯磺酸钠、木质素磺酸钠与去离子水混合,搅拌均匀后制得分散液;将涤纶聚酯切片置于2.5-3.5倍体积的分散液中进行微波处理,处理时间为8-12min,微波功率为192-204w,微波处理结束后以0.4-0.6℃/min速率升温至80-84℃,在80-84℃下进行静置,静置时间为30-35min,静置结束后,干燥制得预处理后的涤纶聚酯切片;

18、所述十二烷基苯磺酸钠、木质素磺酸钠与去离子水的质量比为2.4-2.6:3.5-4.0:81-93;

19、(2)混合

20、将预处理后的涤纶聚酯片、包覆颗粒、抗氧剂1790混合均匀后置于双螺杆挤出机中,经过熔融、挤压、造粒,制得功能性母粒;

21、所述预处理后的涤纶聚酯片、包覆颗粒、抗氧剂1790的质量比为96-105:7.2-7.6:1.1-1.5。

22、5.纺丝

23、将涤纶聚酯切片、功能性母粒混合均匀,然后置于双螺杆挤出机中,经加热熔融、计量后进行纺丝,纺丝温度为268-272℃,纺丝速度为3440-3460m/min,纺丝完成后,经过一次牵伸、上油、二次牵伸、卷绕,制得含薄荷活性成分的涤纶大生物纤维;

24、所述涤纶聚酯切片与功能性母粒的质量比为100:9.9-10.5;

25、其中,一次牵伸的温度为170-174℃,牵伸倍数为3.4-3.6倍,二次牵伸的温度为108-112℃,牵伸倍数为1.7-2.3倍。

26、一种含薄荷活性成分的涤纶大生物纤维,由上述方法制得。

27、与现有技术相比,本发明取得了以下有益效果:

28、1.本发明先是采用十六烷基三甲基溴化铵、脂肪醇聚氧乙烯醚硫酸钠对二氧化硅颗粒进行分散,使得二氧化硅颗粒能够对薄荷提取物负载完全,然后对负载液进行硅烷改性,改善了混合液二与二氧化硅颗粒的界面性质,使其之间可以形成牢固的结合,混合液二中的明胶和阿拉伯胶有较好的成膜性和乳化性,羟丙基甲基纤维素具有较好的乳化性、分散性和粘合性,具有较好的缓释效果,蔗糖作为添加剂可以提高壁材成膜的强度,复配制得的混合液二的流动性、成膜性以及成膜稳定性较好,其在包覆过程中,保证了包覆颗粒的完整性,并且包覆颗粒的外表面和二氧化硅形成释放通路,实现稳定缓释;本发明还采用特定的分散液对涤纶聚酯切片进行处理,提高涤纶聚酯切片的润湿性和分散活性,其与特定的包覆颗粒和其他技术手段相结合,增强了功能性颗粒的均一性,最终提高了纤维的抑菌性能和强度性能,并且在多次洗涤之后的稳定性能好,强度和抑菌率的下降率较低,尺寸变化率小;

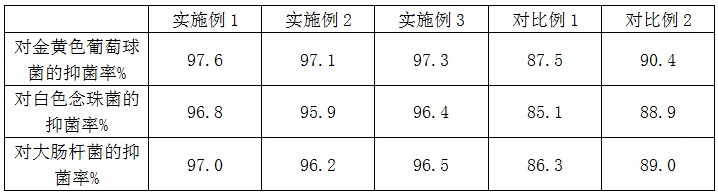

29、2.本发明制得的含薄荷活性成分的涤纶大生物纤维,对金黄色葡萄球菌的抑菌率为97.1-97.6%,对白色念珠菌的抑菌率为95.9-96.8%,对大肠杆菌的抑菌率为96.2-97.0%;

30、3.本发明制得的含薄荷活性成分的涤纶大生物纤维,断裂强度为5.81-5.93,断裂强度变异系数为6.8-7.1%,断裂伸长率为23-26%;

31、4.本发明制得的含薄荷活性成分的涤纶大生物纤维,对其进行洗涤,洗涤时间为50min,洗涤温度为45℃,洗涤之后置于60℃下晾干,重复前述操作30次,再次测试其性能,对金黄色葡萄球菌的抑菌率为92.6-93.9%,对白色念珠菌的抑菌率为91.1-92.3%,对大肠杆菌的抑菌率为92.2-93.5%,断裂强度为5.58-5.79,断裂伸长率为22-25%,尺寸变化率为0.8-1.3%。

- 还没有人留言评论。精彩留言会获得点赞!