利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法与流程

本发明涉及聚酯瓶片再生,具体涉及利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法。

背景技术:

1、聚酯瓶片是一种以聚酯为原材料制成的塑料瓶片,常用于食品、饮料、化妆品、药品等行业的包装,聚酯瓶片具有轻量化、可回收利用等优势,在现代包装行业中得到广泛应用,随着全球对环保的日益关注和资源的有限性,聚酯瓶片再生和应用变得尤为重要。聚酯瓶片再生不仅可以减少废弃物的排放,降低对环境的压力,而且还可以有效利用资源,节省能源。然而,再生聚酯瓶片在生产过程中存在一些技术瓶颈,特别是在生产复合低熔点涤纶长丝方面,这些技术瓶颈限制了其广泛的应用和性能的优化。

2、现有技术中,再生聚酯瓶片生产出的涤纶长丝通常具有较高的熔点,由于聚酯材料的结晶度和分子间相互作用大,涤纶长丝在拉伸过程中容易出现不均匀的现象,涤纶长丝的加工难度较大,导致涤纶长丝的断裂强度、断裂伸长率的变异系数较大,并且,现有的再生聚酯瓶片的色泽度一般较深,再生聚酯瓶片的色牢度较低,涤纶长丝不仅难以获得明亮的颜色,还容易在洗涤和使用过程中褪色,聚酯瓶片再生制备的涤纶长丝的加工性能与色泽、色牢度有待进一步提高。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法,用于解决现有技术中聚酯瓶片再生制备的复合涤纶长丝的熔点较高,复合涤纶长丝不仅加工难度高,复合涤纶长丝的色泽与色牢度有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法,包括以下步骤:

4、s1、将废旧聚酯瓶片进行粉碎,过80目筛网,得到废旧聚酯粉;

5、s2、将废旧聚酯粉、20wt%氢氧化钠溶液加入到反应釜中搅拌,反应釜温度升高至70-80℃,保温处理40-60min,后处理得到预处理聚酯粉;

6、s3、将预处理聚酯粉、活性炭、乙二醇、三乙二醇、催化剂加入到氮气保护的反应釜中搅拌,反应釜温度升高至195-205℃,保温反应2-3h,后处理得到醇解单体;

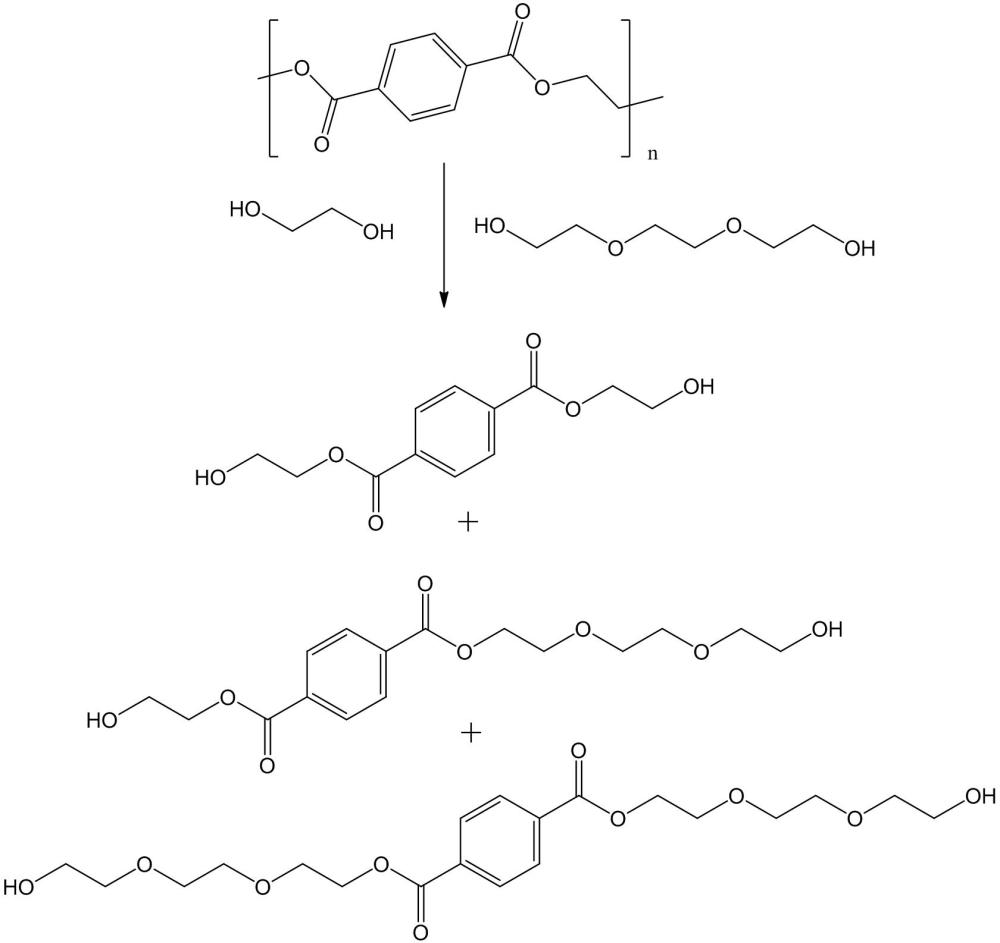

7、醇解单体的合成反应原理为:

8、

9、s4、将醇解单体、改性苯磺酸和催化剂加入到氮气保护的反应釜中搅拌,设置搅拌转速为60r/min,反应釜温度升高至240-260℃,反应釜抽真空至反应釜压力降低至0.02mpa,保温保压反应至搅拌器功率升高到65-75w,反应完成,得到复合聚酯;

10、s5、将复合聚酯转移到熔融纺丝机中,依次经过熔融纺丝、浸染,得到复合涤纶长丝。

11、进一步的,步骤s2中废旧聚酯粉、20wt%氢氧化钠溶液的用量比为1g:8ml,所述后处理操作包括:反应完成之后,抽滤,滤饼用纯化水洗涤至中性,将滤饼转移到温度为65-75℃的干燥箱中,真空干燥至恒重,得到预处理聚酯粉;步骤s3中预处理聚酯粉、活性炭、乙二醇、三乙二醇、催化剂的用量比为5g:2g:20ml:4ml:0.05g,所述催化剂为醋酸锌,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,抽滤,滤液与纯化水按体积比1:3加入到反应釜中搅拌,反应釜加热至体系回流,趁热抽滤,滤液转移到反应釜中搅拌,反应釜温度降低至4-6℃,保温搅拌至有晶体析出,抽滤,滤饼用纯化水洗涤三次后转移到温度为50-60℃的干燥箱中,真空干燥至恒重,得到醇解单体;步骤s4中醇解单体、改性苯磺酸和催化剂的重量比为10:3:0.02,所述催化剂为三氧化锑。

12、进一步的,改性苯磺酸由以下步骤加工得到:

13、a1、将3,5-二氯-2-羟基苯磺酸钠、丙酮加入到氮气保护的反应釜中搅拌,反应釜加热至体系回流,向反应釜中滴加异氰酸十四酯溶液,加入完毕,反应60-90min,后处理得到中间体i;

14、中间体i的合成反应原理为:

15、

16、a2、将中间体i、聚乙二醇、四氢呋喃、纯化水和碳酸钾加入到反应釜中搅拌,反应釜温度升高至65-75℃,保温反应6-8h,后处理得到中间体ii;

17、中间体ii的合成反应原理为:

18、

19、a3、将中间体ii、氯代醇、四氢呋喃加入到反应釜中,反应釜加热至体系回流,反应4-6h,后处理得到改性苯磺酸。

20、改性苯磺酸的合成反应原理为:

21、

22、进一步的,步骤a1中3,5-二氯-2-羟基苯磺酸钠和异氰酸十四酯的用量比为1mol:1mol,所述异氰酸十四酯溶液由异氰酸十四酯和丙酮按重量比1:2组成,所述3,5-二氯-2-羟基苯磺酸钠和丙酮的用量比为1g:5ml,所述后处理操作包括:反应完成之后,减压蒸除溶剂,得到中间体i;步骤a2中聚乙二醇为聚乙二醇4000,所述中间体i、聚乙二醇的用量比为1mol:2mol,所述聚乙二醇、四氢呋喃、纯化水和碳酸钾的用量比为1g:3ml:4ml:0.1g,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,调节反应体系ph=6-7,减压蒸除纯化水和四氢呋喃,得到中间体ii;步骤a3中中间体ii、氯代醇的用量比为1mol:2mol,所述中间体ii、四氢呋喃的用量比为1g:5ml,所述后处理操作包括:反应完成之后,减压蒸除四氢呋喃,得到改性苯磺酸。

23、进一步的,氯代醇的合成方法为:将3-羟基丙酸、四氢呋喃和二氯亚砜加入到反应釜中搅拌,反应釜加热至体系回流,反应3-5h,后处理得到氯代醇。

24、氯代醇的合成反应原理为:

25、

26、进一步的,所述3-羟基丙酸、二氯亚砜和四氢呋喃的用量比为1g:2g:5ml,所述后处理操作包括:反应完成之后,减压蒸除溶剂和二氯亚砜,得到氯代醇。

27、进一步的,所述熔融纺丝温度为290-295℃,牵伸倍数为1.8-2.2倍。

28、进一步的,所述浸染操作包括:将熔融纺丝得到的涤纶丝完全浸渍到温度为75-85℃的浸染液中,保持完全浸渍5-8min,将涤纶长丝粗品从浸染液中捞出,使用纯化水洗去表面浮色后,经过140℃热定型,得到复合涤纶长丝。

29、进一步的,所述浸染料的制备方法为:将阳离子染料、纯化水按用量比0.1g:100ml加入到烧杯中搅拌溶解,向烧杯中加入醋酸,调节体系ph=4-5,得到浸染料,其中,阳离子染料为阳离子红、阳离子翠绿、阳离子蓝中的一种或多种组成。

30、本发明具备下述有益效果:

31、1、本发明的利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法,通过在将废旧聚酯瓶片进行粉碎后,采用20wt%氢氧化钠溶液对废旧聚酯粉进行热处理,有助于打开聚酯的酯键,并且碱性热处理可在废旧聚酯颗粒表面引入包括羟基等新的官能团或活性基团,提高废旧聚酯粉表面的亲水性和亲油性,从而改变表面性质,醇解是一个固液界面反应,废旧聚酯粉表面性质的改变直接影响固液界面上的反应过程,增加了废旧聚酯粉的反应活性,使后续的醇解反应更加容易进行,从而提高醇解反应的效率和速率,制备得到醇解单体,并通过将醇解单体与改性苯磺酸混合后,在催化剂的作用下反应生成带有改性苯磺酸嵌段的复合聚酯,降低了复合聚酯的熔点,改善了复合聚酯的流动性,在提高复合涤纶纤维的力学性能的同时,提高了复合涤纶纤维的色泽度与耐摩擦、耐皂洗性能。

32、2、本发明的利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法,通过3,5-二氯-2-羟基苯磺酸钠上的酚羟基和异氰酸酯十四酯上的异氰酸酯基按用量比1:1进行反应,在3,5-二氯-2-羟基苯磺酸钠上形成长烷烃支链,制备得到中间体i,中间体i上卤素与聚乙二醇的醇羟基发生取代加成反应,形成具有聚乙二醇修饰苯磺酸钠的中间体ii,3-羟基丙酸上的羧基与二氯亚砜进行酰氯化反应,3-羟基丙酸中的羧基被氯原子取代形成酰氯基,得到氯代醇,氯代醇上的酰氯基作为活性基团与中间体ii上的羟基发生取代加成反应,形成酯键,从而形成具有长烷烃支链与聚乙二醇酯修饰的改性苯磺酸钠;通过将其与醇解单体均匀混合后进行共聚反应,制备得到具有改性苯磺酸钠嵌段修饰的复合聚酯,改性苯磺酸上嵌合上的长烷烃支链与聚乙二醇链段,由于长烷烃支链与聚乙二醇链段的熔点通常低于聚酯的熔点,因此它们的存在会降低复合聚酯的熔点,同时,长烷烃支链的加入会降低复合聚酯的结晶度和分子间相互作用,改善其加工性能,从而降低断裂强度与断裂伸长率的变异系数,并且,聚乙二醇具有良好的亲水性能,聚乙二醇链段的嵌合能够增加复合聚酯的亲水性能,与苯磺酸钠相互配合,还能够进一步的提高涤纶长丝的色泽度、耐摩擦与耐皂洗性能。

33、3、本发明的利用再生聚酯瓶片生产复合低熔点涤纶长丝的方法,通过乙二醇、三乙二醇、活性炭和催化剂组成的混合体系对预处理聚酯粉反应,乙二醇和三乙二醇作为醇与聚酯发生醇解反应生成相应的聚酯二元醇,醋酸锌中的锌离子可以与酯中的羧基发生配位,并加速酯键的断裂,从而提高醇解反应速率和醇解效率,并且,废旧聚酯粉在乙二醇与三乙二醇的混合体系中醇解形成具有双乙二醇封端、双三乙二醇封端或乙二醇与三乙二醇共同封端的醇解单体,由于乙二醇和三乙二醇的引入,改善了聚酯的亲水性和生物相容性,通过在醇解过程中加入活性炭,能够有效的对聚酯粉进行脱色,并对杂质进行物理吸附,提高醇解单体的纯度,复合聚酯本身与阳离子染料具有良好的亲水性能,并且,阳离子染料中的正电荷与聚酯中苯磺酸钠带有的负电荷能够产生强烈的结合力,使得染料能够均匀地附着在涤纶长丝上,在提高复合涤纶长丝的色泽度的同时,提高复合涤纶长丝的耐磨性能与耐皂洗性能。

- 还没有人留言评论。精彩留言会获得点赞!