一种柔性版印刷工艺的制作方法

1.本发明涉及印刷工艺技术领域,特别是涉及一种柔性版印刷工艺。

背景技术:

2.近年来,随着人们越来越重视绿色环保,以牺牲环境为代价的印刷方式正在被取代,以”环境友好型”著称的柔性版印刷方式得到了进一步的应用和推广,随着印刷技术提高的同时,柔性版印刷技术也取得了相当大的发展。

3.虽然柔性版印刷品的品质在某些方面已经可以与平版印刷、凹版印刷、丝网印刷的应刷品的品质相提并论,但是柔性版印刷在生产方面的速度仍有待提高。柔性版印刷技术的使用中,墨层厚度是很难控制的,柔印印刷机的组成虽然简单,但是印版质软是其弊端,印刷过程中,压力稍有改变,就会影响油墨转移,进而影响印刷质量。由此可见,柔性版印刷过程中容易出现油墨转移的问题,从而影响印刷质量。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种柔性版印刷工艺,用于解决现有技术中柔性版印刷过程中容易出现油墨转移的问题。本发明通过控制墨斗辊的压力,避免墨斗中的油墨转移至柔性版上不能形成平整的油墨层;再通过控制墨斗辊的压力和网纹辊的印刷压力的差值,避免墨斗中的油墨转移至柔性版的过程中油墨出现移位的问题;最后将压印滚筒的印刷压力和网纹辊的印刷压力设置为相同,避免油墨从柔性版(印版)的表面溢出,从而提高柔性版的耐印性能。

5.为实现上述目的及其他相关目的,

6.本发明提供一种柔性版印刷工艺,包括如下步骤:

7.步骤一、将承印物上机,再将油墨放入印刷机的墨斗中;

8.步骤二、墨斗辊将墨斗中的油墨转移至网纹辊上,网纹辊将油墨转移至柔性版,柔性版设置在印版滚筒上;其中墨斗辊的印刷压力为100~1000n,网纹辊的印刷压力与墨斗辊的印刷压力差值为0~50n,网纹辊的网纹线数为120~250lpi,柔性版的厚度0.25~7.0mm;

9.步骤三、在压印滚筒的作用下,将印版滚筒上的油墨转移至承印物的表面,即得;其中压印滚筒的印刷压力与网纹辊的印刷压力相同,印刷速度为0.5~5m/s。

10.上述柔性版印刷工艺通过控制墨斗辊的压力,避免墨斗中的油墨转移至柔性版上不能形成平整的油墨层;再通过控制墨斗辊的压力和网纹辊的印刷压力的差值,避免墨斗中的油墨转移至柔性版的过程中油墨出现移位的问题;最后将压印滚筒的印刷压力和网纹辊的印刷压力设置为相同,避免油墨从柔性版(印版)的表面溢出,从而提高柔性版的耐印性能。印刷速度影响柔性版与承印物之间的接触时间,通过控制印刷速度为0.5~5m/s,避免柔性版与承印物之间的接触时间过短,使得油墨在印刷过程转移量充足,提高油墨转移率,承印物上的图像更贴近预设的图像。

11.由于柔性版印刷的柔性版(印版)很软,所需的压力较小,压力的细微变化都会对印刷品有明显的影响。印刷压力对网点扩大、整个调值复制质量的控制,都具有极其重要的影响。只有严格控制了印刷压力,高质量的柔性版印刷品才有可能实现。压力选择的大体原则是:对承印物进行精细印刷时,给予的印刷压力要适当小些,而对承印物进行实地印刷时,给予的印刷压力可以适当大些。

12.由于印刷品是由网点组成的,故印刷图像加网线数是指印刷品在水平或垂直方向上每英寸的网线数,即网纹线数。网纹线数的单位是line/inch(线/英寸),简称lpi。例如150lpi是指每英寸加有150条网线。给图像加网,挂网目数越大,网线越多,网点就越密集,层次表现力就越丰富。

13.于本发明的一实施例中,所述步骤一中的承印物为纸张(新闻纸、不干胶纸等)、纸板(胶版纸、瓦楞纸等)、薄膜(塑料薄膜等)、金属(金属铝箔等)、陶瓷中的至少一种;所述步骤一中的油墨为水性油墨、溶剂型油墨、紫外线固化油墨中的至少一种。

14.柔性版印刷能够在几乎所有承印物上完成,而承印物和印刷特性则与油墨息息相关。柔性版印刷油墨主要有水性油墨、溶剂型油墨、紫外线固化油墨。紫外线固化油墨需要紫外线辐射聚合或干燥和电子束固化。油墨的干燥主要依赖于油墨中溶剂的蒸发和在承印物上被吸收。水性油墨中现在只含有少量的挥发性有机化合物,是广泛使用的环境友好型油墨。

15.于本发明的一实施例中,所述步骤一中的承印物为纸张、纸板、薄膜中的至少一种;所述步骤一中的油墨为水性油墨或紫外线固化油墨。

16.于本发明的一实施例中,所述步骤二中柔性版为聚烯烃树脂版、感光聚合橡胶板、感光树脂版中的至少一种。

17.于本发明的一实施例中,所述步骤二中柔性版为感光聚合橡胶板或感光树脂版。

18.于本发明的一实施例中,所述步骤二中柔性版的厚度为0.7~7.0mm。

19.于本发明的一实施例中,所述步骤二中墨斗辊的印刷压力为300~800n,网纹辊的印刷压力与墨斗辊的印刷压力差值为0~20n,网纹辊的网纹线数为120~220lpi。

20.于本发明的一实施例中,所述步骤二中墨斗辊的印刷压力为400~600n,网纹辊的印刷压力与墨斗辊的印刷压力差值为0~10n,网纹辊的网纹线数为130~210lpi。

21.于本发明的一实施例中,所述步骤三中压印滚筒的印刷速度为1~3m/s。

22.如上所述,本发明的一种柔性版印刷工艺,具有以下有益效果:上述柔性版印刷工艺通过控制墨斗辊的压力,避免墨斗中的油墨转移至柔性版上不能形成平整的油墨层;再通过控制墨斗辊的压力和网纹辊的印刷压力的差值,避免墨斗中的油墨转移至柔性版的过程中油墨出现移位的问题;最后将压印滚筒的印刷压力和网纹辊的印刷压力设置为相同,避免油墨从柔性版(印版)的表面溢出,从而提高柔性版的耐印性能。印刷速度影响柔性版与承印物之间的接触时间,通过控制印刷速度为0.5~5m/s,避免柔性版与承印物之间的接触时间过短,使得油墨在印刷过程转移量充足,提高油墨转移率,承印物上的图像更贴近预设的图像。

附图说明

23.图1显示为柔性版印刷的原理示意图。

具体实施方式

24.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

25.实施例1

26.如图1所示,一种柔性版印刷工艺,包括如下步骤:

27.步骤一、将承印物上机,再将水性油墨放入印刷机的墨斗中;

28.步骤二、墨斗辊将墨斗中的水性油墨转移至网纹辊上,网纹辊将水性油墨转移至感光树脂版,感光树脂版设置在印版滚筒上;

29.步骤三、在压印滚筒的作用下,将印版滚筒上的水性油墨转移至承印物的表面,即得。

30.其中水性油墨的成分如表格1所示:、

31.表格1

32.组成重量比/%酞菁蓝24.7丙烯酸乳液50.0水50.0乙苯乙烯2.0聚乙烯等蜡状化合物3.0有机消泡剂0.3

33.在墨斗辊的印刷压力为50n、网纹辊的印刷压力为55n、压印滚筒的印刷压力与网纹辊的印刷压力相同、印刷速度为2.5m/s的条件下,不同的承印物对应不同的网纹辊的网纹线数。当油墨转移率≥30%时即为最大可选择范围,当油墨转移率≥40%时即为优选范围,当油墨转移率≥45%时即为最优范围,具体如表格2所示:

34.表格2

35.承印物网纹线数/lpi优选范围/lpi最优范围/lpi新闻纸150~180155~170160~165不干胶纸180~220180~200190~200胶版纸180~200180~195185~190瓦楞纸120~150120~135130~135塑料薄膜200~250200~220200~210金属铝箔200~250200~220200~210

36.在网纹线数为表格1所述的最优范围、印刷速度为2.5m/s的条件下,不同的承印物对应不同的墨斗辊的印刷压力、网纹辊的印刷压力和压印滚筒的印刷压力,当油墨转移率≥30%时即为最大可选择范围,具体如表格3所示:

37.表格3

38.承印物网纹线数/lpi墨斗辊的压力/n网纹辊的压力/n压印滚筒的压力/n新闻纸160~165100~1000300~1050300~1050不干胶纸190~200100~1000300~1050300~1050胶版纸185~190100~1000300~1050300~1050

瓦楞纸130~135100~1000300~1050300~1050塑料薄膜200~210100~1000300~1050300~1050金属铝箔200~210100~1000300~1050300~1050

39.不同的承印物对应不同的墨斗辊的印刷压力、网纹辊的印刷压力和压印滚筒的印刷压力,,当油墨转移率≥40%时即为优选范围,优选范围具体如表格4所示:

40.表格4

41.承印物网纹线数/lpi墨斗辊的压力/n网纹辊的压力/n压印滚筒的压力/n新闻纸160~165300~800300~820300~820不干胶纸190~200300~800300~820300~820胶版纸185~190300~800300~820300~820瓦楞纸130~135300~800300~820300~820塑料薄膜200~210300~800300~820300~820金属铝箔200~210300~800300~820300~820

42.不同的承印物对应不同的墨斗辊的印刷压力、网纹辊的印刷压力和压印滚筒的印刷压力,,当油墨转移率≥45%时即为最优范围,最优范围具体如表格5所示:

43.表格5

44.承印物网纹线数/lpi墨斗辊的压力/n网纹辊的压力/n压印滚筒的压力/n新闻纸160~165400~600400~600400~600不干胶纸190~200400~700400~700400~700胶版纸185~190400~800400~800400~800瓦楞纸130~135400~800400~800400~800塑料薄膜200~210500~800500~800500~800金属铝箔200~210500~800500~800500~800

45.实施例2

46.如图1所示,一种柔性版印刷工艺,包括如下步骤:

47.步骤一、将新闻纸上机,再将水性油墨放入印刷机的墨斗中;

48.步骤二、墨斗辊将墨斗中的水性油墨转移至网纹辊上,网纹辊将水性油墨转移至感光树脂版,感光树脂版设置在印版滚筒上;

49.步骤三、在压印滚筒的作用下,将印版滚筒上的水性油墨转移至承印物的表面,即得。

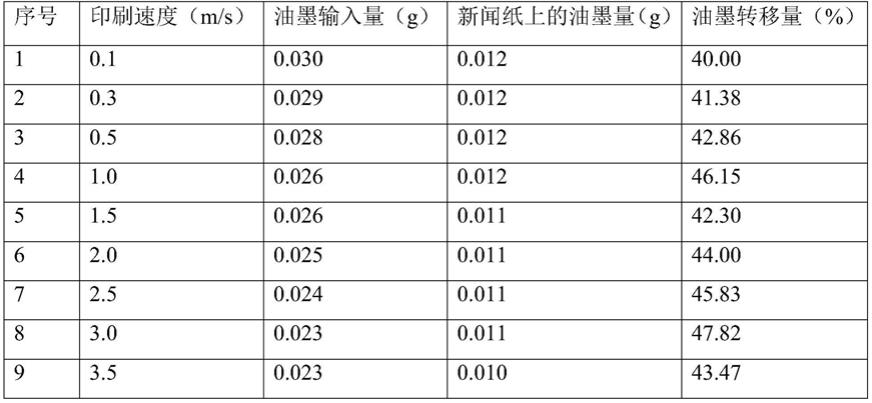

50.其中水性油墨与实施例1相同,本实施例针对新闻纸进行测试。在网纹线数为165lpi、墨斗辊的压力为500n、网纹辊的压力为505n以及压印滚筒的压力为505n的条件下进行测试不同印刷速度下,新闻纸单位面积(平方厘米/cm2)的油墨输入量(g)、新闻纸上的油墨量(g)和油墨转移量(%),具体结果如表格6所示:

51.表格6

[0052][0053][0054]

从表格6的数据中可以看出,印刷速度影响柔性版与承印物之间的接触时间,通过控制印刷速度为0.5~5m/s,避免柔性版与承印物之间的接触时间过短,使得油墨在印刷过程转移量充足,提高油墨转移率,承印物上的图像更贴近预设的图像。进一步将印刷速度控制在1~3m/s,其油墨转移率更高。

[0055]

综上所述,本发明通过控制墨斗辊的压力,避免墨斗中的油墨转移至柔性版上不能形成平整的油墨层;再通过控制墨斗辊的压力和网纹辊的印刷压力的差值,避免墨斗中的油墨转移至柔性版的过程中油墨出现移位的问题;最后将压印滚筒的印刷压力和网纹辊的印刷压力设置为相同,避免油墨从柔性版(印版)的表面溢出,从而提高柔性版的耐印性能。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0056]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1