供墨装置的制作方法

1.本实用新型涉及印刷机械,特别涉及一种供墨装置。

背景技术:

2.凹版印刷是凹印版辊浸入油墨槽内(或者供墨辊浸入油墨槽内,并由供墨辊将油墨传递到凹印版辊上),凹印版辊经过刮刀装置把空白部分油墨刮掉,凹印版辊图文部分网穴储存了油墨,在橡胶压辊一定压力下,油墨被转移到承印物上形成图文,再经过烘箱进行干燥固化,完成印刷过程。为了保证印刷质量,需要油墨桶持续不断的向墨槽输送油墨,使墨槽中的油墨保持在较高的高度上。经过一段时间的供墨后,油墨就会通过多种方式流到墨槽外(例如当墨槽中盛满油墨,并且油墨桶继续向墨槽输送油墨时,油墨会从墨槽的边沿溢出;与墨槽中油墨接触的印刷版辊或供墨辊在转动时,部分油墨会飞溅而出;刮墨刀刮下的部分油墨会滴落到墨槽外),从而造成油墨的浪费,提高了印刷的生产成本,并且清理麻烦。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种供墨装置,这种供墨装置能将墨槽中溢出的多余油墨回流,从而使油墨循环利用,减少油墨浪费,有效降低成本。

4.为了解决上述技术问题,采用的技术方案如下:

5.一种供墨装置,包括供墨槽体,其特征在于:所述供墨槽体包括外墨槽和内墨槽,所述供墨装置还包括回墨管,内墨槽安装在所述外墨槽中,外墨槽中设有能够调节内墨槽的高度位置的内墨槽高度调节机构;外墨槽的底部开有回墨口,回墨管的进墨端与回墨口连通。

6.通常,内墨槽中可以直接设置印刷版辊,使印刷版辊部分浸没在油墨中;或者在内墨槽中设置供墨辊,供墨辊部分浸没在油墨中,并使供墨辊与印刷版辊接触,通过供墨辊将油墨转移到印刷版辊上。印刷版辊的一侧设有刮墨刀。上述供墨装置中,回墨管的出墨口与油墨桶连通;印刷时,油墨由油墨桶输送到内墨槽中,印刷版辊从内墨槽中带起油墨后,或供墨辊从内墨槽中带起油墨并将油墨转移到印刷版辊表面上后,印刷版辊继续转动,经过刮墨刀的刮墨后,使油墨充分填充到印刷版辊上的网孔中,再印刷到承印物上。根据印刷版辊或供墨辊的位置,在印刷前,可以通过内墨槽高度调节机构对内墨槽的高度进行调节。印刷时,外墨槽内会流进由内墨槽中满溢而出的油墨、印刷版辊或供墨辊转动时带出的油墨以及刮墨刀刮下的油墨,此时,这些油墨能够由外墨槽底部的回墨口流出,经过回墨管回流到油墨桶,使油墨能够循环利用,有效降低印刷成本。

7.优选方案中,所述供墨装置还包括温度传感器,温度传感器设置在所述内墨槽中。对承印物进行印刷时,为了更好地确保印刷质量,需要对油墨的温度进行控制,保证油墨温度符合印刷条件。温度传感器可以实时对内墨槽中的油墨温度进行检测并将温度信号输送至控制电路,由控制电路将检测到的温度与预设印刷温度进行对比,从而根据对比结果对

向内墨槽供应的油墨进行加热,直至油墨温度符合印刷条件。

8.优选方案中,所述内墨槽高度调节机构包括至少两个内墨槽高度调节部件组,各个内墨槽高度调节部件组均包括轴承、滑块和调节螺杆,轴承的外圈与所述外墨槽的内壁连接,外墨槽的内壁设有上下走向的滑槽,滑块的一端与所述内墨槽固定连接,滑块的另一端处于对应的滑槽中,轴承和滑块上下排列,滑块中开有第一螺孔,调节螺杆与滑槽相互平行,调节螺杆与轴承的内圈连接,调节螺杆与滑块的第一螺孔啮合,调节螺杆的上端设有手轮。

9.进一步的优选方案中,所述内墨槽高度调节部件组的数量为两个,两个内墨槽高度调节部件组分别设置在所述内墨槽的两侧。

10.进一步的优选方案中,所述内墨槽高度调节部件组的数量为四个,其中两个内墨槽高度调节部件组设置在所述内墨槽的一侧,其余两个内墨槽高度调节部件组设置在所述内墨槽的另一侧。

11.优选方案中,所述供墨装置还包括淋墨装置,淋墨装置包括淋墨底座、加墨槽和输墨管,淋墨底座安装在所述外墨槽的槽壁上,加墨槽安装在淋墨底座上,加墨槽顶部设有开口,输墨管的出料端处在加墨槽上方,加墨槽包括底板、后壁板、左壁板、右壁板、前导流板和淋墨板,后壁板、左壁板和右壁板的下边沿分别与底板的后边沿、左边沿和右边沿连接,前导流板的后边沿与底板的前边沿连接,前导流板的左、右边沿分别与左壁板和右壁板连接,前导流板的上侧面自前至后逐渐向下倾斜,淋墨板的后边沿与前导流板的前边沿一体连接,淋墨板的上侧面自后至前逐渐向下倾斜;后壁板上边沿、左壁板上边沿及右壁板上边沿均高于前导流板的前边沿。

12.上述淋墨装置中,由于后壁板上边沿、左壁板上边沿及右壁板上边沿均高于前导流板的前边沿,因此前导流板会在前边沿形成溢流口。油墨通过输墨管输送至加墨槽中,由于前导流板的上侧面自前至后逐渐向下倾斜,当加墨槽中逐渐加满油墨时,油墨层的后部厚度将大于前部厚度,因此处于后方的油墨会对处于前方的油墨进行挤压,使油墨向前导流板溢流口溢出的过程中,同时消除油墨中的气泡;随后,由溢流口溢出的油墨经过淋墨板流出,由于淋墨板的上侧面自后至前逐渐向下倾斜,使流出的油墨能够以柔顺的瀑布式形状均匀的加到墨槽中或直接淋在凹印版辊上面。

13.通常,输墨管上设有用于加热输墨管中油墨的加热装置,上述温度传感器的信号输出端与加热装置的信号输入端电连接,加热装置可以采用电加热器。

14.进一步的优选方案中,所述淋墨装置还包括加墨槽高度调节机构,加墨槽高度调节机构包括升降座和第一锁紧螺栓,所述淋墨底座安装在升降座的上表面上,升降座的下端设有内夹板和外夹板,内夹板和外夹板并排设置,外墨槽的槽壁处在内夹板和外夹板之间,外夹板上设有第二螺孔,第一锁紧螺栓与第二螺孔螺纹连接,并且第一锁紧螺栓的末端与支架的侧壁紧密接触。根据加墨的需要,可以对加墨槽进行高度调节,调节时将第一锁紧螺栓松开,并根据需要上下移动升降座,随后重新将第一锁紧螺栓拧紧,使第一锁紧螺栓的末端与支架的侧壁紧密接触,从而将升降座固定。

15.更进一步的优选方案中,所述淋墨装置还包括加墨槽前后位置调节机构,加墨槽前后位置调节机构包括至少两个第二锁紧螺栓、开设在所述淋墨底座上的至少两个条形孔和开设在所述升降座上的至少两个第三螺孔,第二锁紧螺栓、条形孔和第三螺孔的数量均

相同并且一一对应,条形孔呈前后走向,第二锁紧螺栓的杆部穿过条形孔并与第三螺孔螺纹连接,并且第二锁紧螺栓的头部与升降座的上侧壁紧密接触。根据加墨的需要,还可以对加墨槽进行前后的位置调节,移动时将第二锁紧螺栓松开,并根据需要前后调节淋墨底座在升降座上的位置,随后重新将第二锁紧螺栓拧紧,并使第二锁紧螺栓的头部与升降座的上侧壁紧密接触,从而将淋墨底座固定。

16.进一步的优选方案中,所述前导流板和淋墨板的上侧面均呈圆弧形。上侧面呈圆弧形的前导流板和淋墨板能够使油墨在流动时更加顺畅,使流出的油墨能够更加柔顺。

17.优选方案中,所述外墨槽的外侧壁上设有保温层。通过在外墨槽的内槽壁中设置保温层,外墨槽可以对流入的油墨进行保温,使回流到油墨桶中的油墨能够保持一定的温度,使这部分油墨无需加热或只需短时间加热就能循环利用,进一步降低成本。

18.优选方案中,所述回墨管上设有开关阀。

19.本实用新型的有益效果在于:这种供墨装置能将溢出的多余油墨首先由外墨槽进行收集,并通过回墨管重新回流到油墨桶中,从而形成循环,使油墨能够循环利用,有效降低成本。

附图说明

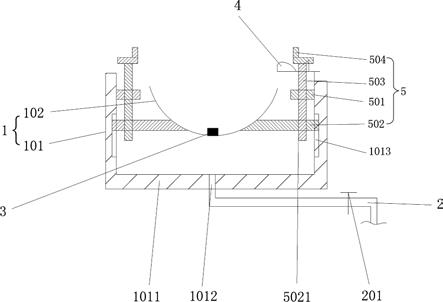

20.图1为本实用新型实施例中供墨装置的结构示意图;

21.图2为本实用新型实施例中淋墨装置的结构示意图;

22.图3为本实用新型实施例中升降座和淋墨底座的俯视图。

具体实施方式

23.下面结合附图和具体实施例对本实用新型做进一步描述:

24.如图1-3所示的一种供墨装置,包括供墨槽体1、回墨管2、温度传感器3和淋墨装置4,供墨槽体1包括外墨槽101和内墨槽102,内墨槽102安装在外墨槽101中,外墨槽101中设有能够调节内墨槽102的高度位置的内墨槽高度调节机构,温度传感器3设置在内墨槽102中,外墨槽101的外侧壁上设有保温层1011;外墨槽101的底部开有回墨口1012,回墨管2的进墨端与回墨口1012连通,回墨管2上设有开关阀201;淋墨装置4包括淋墨底座401、加墨槽402和输墨管403,加墨槽402安装在淋墨底座401上,加墨槽402顶部设有开口,输墨管403的出料端处在加墨槽402上方,加墨槽402包括底板4021、后壁板4022、左壁板(图中看不见)、右壁板4023、前导流板4024和淋墨板4025,后壁板4022、左壁板和右壁板4023的下边沿分别与底板4021的后边沿、左边沿和右边沿连接,前导流板4024的后边沿与底板4021的前边沿连接,前导流板4024的左、右边沿分别与左壁板和右壁板4023连接,前导流板4024的上侧面自前至后逐渐向下倾斜,淋墨板4025的后边沿与前导流板4024的前边沿一体连接,淋墨板4025的上侧面自后至前逐渐向下倾斜;后壁板4022上边沿、左壁板上边沿及右壁板4023上边沿均高于前导流板4024的前边沿。

25.通常,内墨槽102中可以直接设置印刷版辊,使印刷版辊部分浸没在油墨中;或者在内墨槽102中设置供墨辊,供墨辊部分浸没在油墨中,并使供墨辊与印刷版辊接触,通过供墨辊将油墨转移到印刷版辊上。印刷版辊的一侧设有刮墨刀。上述供墨装置中,回墨管2的出墨口与油墨桶连通;印刷时,油墨由油墨桶输送到内墨槽102中,印刷版辊从内墨槽102

中带起油墨后,或供墨辊从内墨槽102中带起油墨并将油墨转移到印刷版辊表面上后,印刷版辊继续转动,经过刮墨刀的刮墨后,使油墨充分填充到印刷版辊上的网孔中,再印刷到承印物上。根据印刷版辊或供墨辊的位置,在印刷前,可以通过内墨槽高度调节机构对内墨槽102的高度进行调节。印刷时,外墨槽101内会流进由内墨槽102中满溢而出的油墨、印刷版辊或供墨辊转动时带出的油墨以及刮墨刀刮下的油墨,此时,这些油墨能够由外墨槽101底部的回墨口1012流出,经过回墨管2回流到油墨桶,使油墨能够循环利用,有效降低印刷成本。淋墨装置4中,由于后壁板4022上边沿、左壁板上边沿及右壁板4023上边沿均高于前导流板4024的前边沿,因此前导流板4024会在前边沿形成溢流口。油墨通过输墨管403输送至加墨槽402中,由于前导流板4024的上侧面自前至后逐渐向下倾斜,当加墨槽402中逐渐加满油墨时,油墨层的后部厚度将大于前部厚度,因此处于后方的油墨会对处于前方的油墨进行挤压,使油墨向前导流板4024溢流口溢出的过程中,同时消除油墨中的气泡;随后,由溢流口溢出的油墨经过淋墨板4025流出,由于淋墨板4025的上侧面自后至前逐渐向下倾斜,使流出的油墨能够以柔顺的瀑布式形状均匀的加到内墨槽102中或直接淋在凹印版辊上面。通常,输墨管403上设有用于加热输墨管403中油墨的加热装置,上述温度传感器3的信号输出端与加热装置的信号输入端电连接,加热装置可以采用电加热器。对承印物进行印刷时,为了更好地确保印刷质量,需要对油墨的温度进行控制,保证油墨温度符合印刷条件。温度传感器3可以实时对内墨槽102中的油墨温度进行检测并将温度信号输送至控制电路,由控制电路将检测到的温度与预设印刷温度进行对比,从而根据对比结果对向内墨槽102供应的油墨进行加热,直至油墨温度符合印刷条件。通过在外墨槽101的内槽壁中设置保温层1011,外墨槽101可以对流入的油墨进行保温,使回流到油墨桶中的油墨能够保持一定的温度,使这部分油墨无需加热或只需短时间加热就能循环利用,进一步降低成本。

26.内墨槽高度调节机构包括四个内墨槽高度调节部件组5,其中两个内墨槽高度调节部件组5设置在内墨槽102的一侧,其余两个内墨槽高度调节部件组5设置在内墨槽102的另一侧,各个内墨槽高度调节部件组5均包括轴承501、滑块502和调节螺杆503,轴承501的外圈与外墨槽101的内壁连接,外墨槽101的内壁设有上下走向的滑槽1013,滑块502的一端与内墨槽102固定连接,滑块502的另一端处于对应的滑槽1013中,轴承501和滑块502上下排列,滑块502中开有第一螺孔5021,调节螺杆503与滑槽1013相互平行,调节螺杆503与轴承501的内圈连接,调节螺杆503与滑块502的第一螺孔5021啮合,调节螺杆503的上端设有手轮504。

27.淋墨装置4还包括加墨槽高度调节机构404,加墨槽高度调节机构404包括升降座4041和第一锁紧螺栓4042,淋墨底座401安装在升降座4041的上表面上,升降座4041的下端设有内夹板4043和外夹板4044,内夹板4043和外夹板4044并排设置,外墨槽101的槽壁处在内夹板4043和外夹板4044之间,外夹板上设有第二螺孔40431,第一锁紧螺栓4042与第二螺孔40431螺纹连接,并且第一锁紧螺栓4042的末端与支架的侧壁紧密接触。根据加墨的需要,可以对加墨槽402进行高度调节,调节时将第一锁紧螺栓4042松开,并根据需要上下移动升降座4041,随后重新将第一锁紧螺栓4042拧紧,使第一锁紧螺栓4042的末端与支架的侧壁紧密接触,从而将升降座4041固定。

28.淋墨装置4还包括加墨槽前后位置调节机构405,加墨槽前后位置调节机构405包括两个第二锁紧螺栓4051、开设在淋墨底座401上的两个条形孔4052和开设在升降座4041

上的两个第三螺孔4053,条形孔4052呈前后走向,第二锁紧螺栓4051的杆部穿过条形孔4052并与第三螺孔4053螺纹连接,并且第二锁紧螺栓4051的头部与升降座4041的上侧壁紧密接触。根据加墨的需要,还可以对加墨槽402进行前后的位置调节,移动时将第二锁紧螺栓4051松开,并根据需要前后调节淋墨底座401在升降座4041上的位置,随后重新将第二锁紧螺栓4051拧紧,并使第二锁紧螺栓4051的头部与升降座4041的上侧壁紧密接触,从而将淋墨底座401固定。

29.前导流板4024和淋墨板4025的上侧面均呈圆弧形。上侧面呈圆弧形的前导流板4024和淋墨板4025能够使油墨在流动时更加顺畅,使流出的油墨能够更加柔顺。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1