智能化的喷码设备的制作方法

1.本实用新型属于喷码设备技术领域,尤其涉及智能化的喷码设备。

背景技术:

2.产品的标签上需要打上标示性的图案或文字,针对标签喷码的方式通常是通过喷码机对喷码生产线上的未喷码的标签纸进行喷码。

3.但是,现有的喷码设备还存在着不能自动调节激光喷码头的位置、不能同时对箱体的侧面和顶部进行喷码和控制箱位置偏低不方便工作人员操作的问题。

4.因此,发明智能化的喷码设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供智能化的喷码设备,以解决现有的喷码设备不能自动调节激光喷码头的位置、不能同时对箱体的侧面和顶部进行喷码和控制箱位置偏低不方便工作人员操作的问题。智能化的喷码设备,包括机架,支撑腿,支撑架,固定杆,伸缩管,调节螺栓,侧面喷码固定架结构,顶部喷码自动调节架结构,激光喷码头,控制板调节架结构,控制箱,设备开关,传送带,传动辊和驱动电机,所述的支撑腿分别螺栓连接在机架的下部四角位置;所述的支撑架分别螺栓连接在机架的左右两侧;所述的固定杆焊接在支撑架的上部;所述的伸缩管套接在固定杆的上部;所述的调节螺栓螺纹连接在固定杆和伸缩管的连接处;所述的侧面喷码固定架结构分别安装在伸缩管的外部左右两侧;所述的顶部喷码自动调节架结构安装在伸缩管的上部;所述的激光喷码头分别安装在侧面喷码固定架结构的内侧和顶部喷码自动调节架结构的下部;所述的控制板调节架结构设置在支撑腿的右侧;所述的控制箱安装在控制板调节架结构的上部;所述的设备开关螺钉连接在控制箱的右下部;所述的传送带套接在传动辊的外侧;所述的传动辊分别轴接在机架的内侧前后两端;所述的驱动电机螺栓连接在机架的右侧,并且输出轴与传动辊的右侧键连接;所述的顶部喷码自动调节架结构包括顶梁,轴承座,螺纹杆,滑动安装管,螺纹管,安装架和步进电机,所述的轴承座分别焊接在顶梁的上部左右两侧;所述的螺纹杆设置在轴承座的内侧;所述的滑动安装管套接在顶梁的外侧中间位置;所述的螺纹管螺纹连接在螺纹杆的外侧中间位置;所述的安装架焊接在顶梁的右侧;所述的步进电机螺栓连接在安装架的上部,并且输出轴与螺纹杆的右侧联轴器连接。

6.优选的,所述的侧面喷码固定架结构包括纵向调节管,固定螺栓,固定管,调节杆,夹紧螺栓和弧形固定座,所述的固定螺栓螺纹连接在纵向调节管的前端上部;所述的固定管焊接在纵向调节管的前端下部;所述的调节杆横向插接在固定管的内侧;所述的夹紧螺栓螺纹连接在固定管和调节杆的连接处;所述的弧形固定座焊接在调节杆的右侧上部。

7.优选的,所述的控制板调节架结构包括安装座,旋转座,支撑板,通孔,延长杆和翼型螺栓,所述的旋转座轴接在安装座的上部右侧;所述的支撑板焊接在旋转座的右侧;所述的通孔开设在支撑板的内部右侧;所述的延长杆插接在通孔的内侧;所述的翼型螺栓螺纹

连接在支撑板和延长杆的连接处。

8.优选的,所述的顶梁的下部左右两侧分别与伸缩管的上部螺栓连接。

9.优选的,所述的轴承座的内侧设置有轴承,轴承的外圈镶嵌在轴承座的内侧,内圈分别套接在螺纹杆的左右两侧。

10.优选的,所述的激光喷码头设置有多个,分别螺钉连接在滑动安装管的下部和弧形固定座的内侧。

11.优选的,所述的纵向调节管套接在伸缩管的外侧,所述的固定螺栓螺纹连接在纵向调节管和伸缩管的连接处。

12.优选的,所述的安装座螺栓连接在支撑腿的右侧中间位置,所述的延长杆的上部螺栓连接在控制箱的下部。

13.优选的,所述的控制箱的内侧下部螺钉连接有plc,所述的控制箱的左上部镶嵌有触摸屏。

14.优选的,所述的激光喷码头、驱动电机和步进电机分别电性连接在plc的输出端,所述的设备开关电性连接在plc的输入端,所述的触摸屏用在输入时与plc的输入端电性连接,用在输出时与plc的输出端电性连接。

15.优选的,所述的plc具体采用型号为fx2n

‑

48的plc,所述的激光喷码头具体采用型号为uv500的喷码头,所述的驱动电机具体采用型号为ms

‑

80m2的电机,所述的步进电机具体采用型号为57cm23

‑

sz的步进电机。

16.与现有技术相比,本实用新型的有益效果为:

17.1.本实用新型中,所述的螺纹杆、螺纹管和步进电机的设置,有利于方便工作人员控制步进电机自动调节调节激光喷码头的横向位置,不需要工作人员手动调节,减轻工作人员劳动强度,从而提高该设备的自动化程度。

18.2.本实用新型中,所述的顶梁和滑动安装管的设置,有利于使激光喷码头在横向移动时更加平稳,防止激光喷码头移动时发生倾斜,导致喷出的标志不符合质量标准,进而提高该设备的生产质量。

19.3.本实用新型中,所述的弧形固定座的设置,有利于方便将激光喷码头固定在箱体的侧面,使该设备可以对箱体的顶部和侧面同时进行喷码,不需要对箱体进行二次喷码,进一步完善该设备的加工功能。

20.4.本实用新型中,所述的纵向调节管、固定管和调节杆的设置,有利于方便调节左右两侧的激光喷码头的位置,使其可以在箱体的不同位置进行喷码,增加该设备的适用范围。

21.5.本实用新型中,所述的通孔、延长杆和翼型螺栓的设置,有利于方便调节控制箱的高度,方便工作人员对触摸屏进行操作,防止工作人员长时间弯腰操作触摸屏,从而造成工作人员的身体不适。

22.6.本实用新型中,所述的安装座、旋转座和支撑板的设置,有利于方便调节控制箱的水平位置,使工作人员在操作时更加方便,同时在不使用时可以将控制箱贴近支撑腿的右侧,不影响其它设备的工作。

23.7.本实用新型中,所述的固定杆、伸缩管和调节螺栓的设置,有利于方便调节所有激光喷码头的高度,使其可以对不同高度的箱体进行加工,进一步增加该设备的适用场合,

从而使该设备的功能更加完善。

附图说明

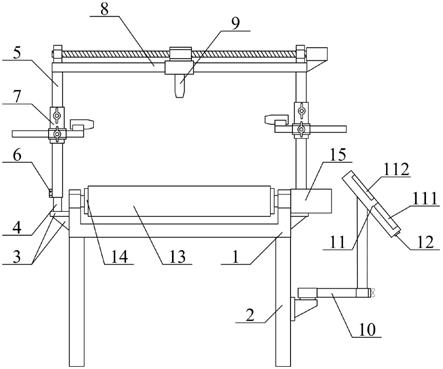

24.图1是本实用新型的结构示意图。

25.图2是本实用新型的顶部喷码自动调节架结构的结构示意图。

26.图3是本实用新型的侧面喷码固定架结构的结构示意图。

27.图4是本实用新型的控制板调节架结构的结构示意图。

28.图5是本实用新型的电气接线示意图。

29.图中:

30.1、机架;2、支撑腿;3、支撑架;4、固定杆;5、伸缩管;6、调节螺栓;7、侧面喷码固定架结构;71、纵向调节管;72、固定螺栓;73、固定管;74、调节杆;75、夹紧螺栓;76、弧形固定座;8、顶部喷码自动调节架结构;81、顶梁;82、轴承座;83、螺纹杆;84、滑动安装管;85、螺纹管;86、安装架;87、步进电机;9、激光喷码头;10、控制板调节架结构;101、安装座;102、旋转座;103、支撑板;104、通孔;105、延长杆;106、翼型螺栓;11、控制箱;111、plc;112、触摸屏;12、设备开关;13、传送带;14、传动辊;15、驱动电机。

具体实施方式

31.以下结合附图对本实用新型做进一步描述:

32.实施例:

33.如附图1和附图2所示,智能化的喷码设备,包括机架1,支撑腿2,支撑架3,固定杆4,伸缩管5,调节螺栓6,侧面喷码固定架结构7,顶部喷码自动调节架结构8,激光喷码头9,控制板调节架结构10,控制箱11,设备开关12,传送带13,传动辊14和驱动电机15,所述的支撑腿2分别螺栓连接在机架1的下部四角位置;所述的支撑架3分别螺栓连接在机架1的左右两侧;所述的固定杆4焊接在支撑架3的上部;所述的伸缩管5套接在固定杆4的上部;所述的调节螺栓6螺纹连接在固定杆4和伸缩管5的连接处;所述的侧面喷码固定架结构7分别安装在伸缩管5的外部左右两侧;所述的顶部喷码自动调节架结构8安装在伸缩管5的上部;所述的激光喷码头9分别安装在侧面喷码固定架结构7的内侧和顶部喷码自动调节架结构8的下部;所述的控制板调节架结构10设置在支撑腿2的右侧;所述的控制箱11安装在控制板调节架结构10的上部;所述的设备开关12螺钉连接在控制箱11的右下部;所述的传送带13套接在传动辊14的外侧;所述的传动辊14分别轴接在机架1的内侧前后两端;所述的驱动电机15螺栓连接在机架1的右侧,并且输出轴与传动辊14的右侧键连接;所述的顶部喷码自动调节架结构8包括顶梁81,轴承座82,螺纹杆83,滑动安装管84,螺纹管85,安装架86和步进电机87,所述的轴承座82分别焊接在顶梁81的上部左右两侧;所述的螺纹杆83设置在轴承座82的内侧;所述的滑动安装管84套接在顶梁81的外侧中间位置;所述的螺纹管85螺纹连接在螺纹杆83的外侧中间位置;所述的安装架86焊接在顶梁81的右侧;所述的步进电机87螺栓连接在安装架86的上部,并且输出轴与螺纹杆83的右侧联轴器连接;工作人员通过plc111控制步进电机87工作,步进电机87带动螺纹杆83旋转,使螺纹管85在螺纹杆83的外侧左右移动,螺纹杆83通过滑动安装管84带动激光喷码头9左右移动,不需要人工调节激光喷码头9的位置,从而提升该设备的自动化程度。

34.如附图3所示,上述实施例中,具体的,所述的侧面喷码固定架结构7包括纵向调节管71,固定螺栓72,固定管73,调节杆74,夹紧螺栓75和弧形固定座76,所述的固定螺栓72螺纹连接在纵向调节管71的前端上部;所述的固定管73焊接在纵向调节管71的前端下部;所述的调节杆74横向插接在固定管73的内侧;所述的夹紧螺栓75螺纹连接在固定管73和调节杆74的连接处;所述的弧形固定座76焊接在调节杆74的右侧上部;将激光喷码头9安装在弧形固定座76的内侧上部,分别拧松固定螺栓72和夹紧螺栓75,调节纵向调节管71的位置,可以调节激光喷码头9对于箱体的高度,调节调节杆74的位置,可以调节激光喷码头9与箱体之间的距离,使该设备可以对箱体的侧面与顶部同时进行喷码。

35.如附图4所示,上述实施例中,具体的,所述的控制板调节架结构10包括安装座101,旋转座102,支撑板103,通孔104,延长杆105和翼型螺栓106,所述的旋转座102轴接在安装座101的上部右侧;所述的支撑板103焊接在旋转座102的右侧;所述的通孔104开设在支撑板103的内部右侧;所述的延长杆105插接在通孔104的内侧;所述的翼型螺栓106螺纹连接在支撑板103和延长杆105的连接处;将支撑板103向右侧旋转,同时支撑板103带动延长杆105向右侧旋转,拧松翼型螺栓106,将延长杆105向上调节,使控制箱11向上移动,然后拧紧翼型螺栓106,方便工作人员对控制箱11进行操作,防止工作人员长时间弯腰操作,从而减轻工作人员的劳动强度。

36.上述实施例中,具体的,所述的顶梁81的下部左右两侧分别与伸缩管5的上部螺栓连接。

37.上述实施例中,具体的,所述的轴承座82的内侧设置有轴承,轴承的外圈镶嵌在轴承座82的内侧,内圈分别套接在螺纹杆83的左右两侧。

38.上述实施例中,具体的,所述的激光喷码头9设置有多个,分别螺钉连接在滑动安装管84的下部和弧形固定座76的内侧。

39.上述实施例中,具体的,所述的纵向调节管71套接在伸缩管5的外侧,所述的固定螺栓72螺纹连接在纵向调节管71和伸缩管5的连接处。

40.上述实施例中,具体的,所述的安装座101螺栓连接在支撑腿2的右侧中间位置,所述的延长杆105的上部螺栓连接在控制箱11的下部。

41.上述实施例中,具体的,所述的控制箱11的内侧下部螺钉连接有plc111,所述的控制箱11的左上部镶嵌有触摸屏112。

42.上述实施例中,具体的,所述的激光喷码头9、驱动电机15和步进电机87分别电性连接在plc111的输出端,所述的设备开关12电性连接在plc111的输入端,所述的触摸屏112用在输入时与plc111的输入端电性连接,用在输出时与plc111的输出端电性连接。

43.上述实施例中,具体的,所述的plc111具体采用型号为fx2n

‑

48的plc,所述的激光喷码头9具体采用型号为uv500的喷码头,所述的驱动电机15具体采用型号为ms

‑

80m2的电机,所述的步进电机87具体采用型号为57cm23

‑

sz的步进电机。

44.工作原理

45.本实用新型的工作原理:使用时,先根据箱体的高度,调节伸缩管5在固定杆4上部的位置,然后拧紧调节螺栓6,再将激光喷码头9螺钉连接在弧形固定座76的内侧,根据喷码的位置,调节弧形固定座76上部激光喷码头9的位置,分别拧松固定螺栓72和夹紧螺栓75,调节纵向调节管71的位置,可以调节激光喷码头9对于箱体的高度,调节调节杆74的横向位

置,可以调节激光喷码头9与箱体之间的距离,将激光喷码头9调节到指定位置后,分别拧紧固定螺栓72和夹紧螺栓75,将支撑板103向右侧旋转,同时支撑板103带动延长杆105向右侧旋转,拧松翼型螺栓106,将延长杆105向上调节,使控制箱11向上移动,将控制箱11调节到方便工作人员操作的位置,然后拧紧翼型螺栓106,打开设备开关12,plc111分别控制激光喷码头9、驱动电机15和步进电机87,工作人员通过触摸屏112对plc111进行控制,plc111控制步进电机87工作,步进电机87带动螺纹杆83旋转,使螺纹管85在螺纹杆83的外侧左右移动通过滑动安装管84带动激光喷码头9左右移动,将上部的激光喷码头9调节到指定位置,将箱体放置在传送带13的上部,plc111同时启动驱动电机15和激光喷码头9,驱动电机15通过传动辊14带动传送带13旋转,使传送带13上的箱体从后向前移动,同时激光喷码头9对箱体的侧面和顶部同时进行喷码,不需要对箱体进行二次喷码。

46.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1