一种喷绘机打印区的加热烘干系统及方法与流程

1.本技术涉及喷绘机打印技术领域,尤其是涉及一种喷绘机打印区的加热烘干系统及方法。

背景技术:

2.喷绘机是一种大型打印机系列的产品,喷绘机使用溶剂型或uv固化型墨水,其中溶剂型墨水具有强烈的气味和腐蚀性,在打印的过程中墨水通过腐蚀而渗入到打印材质的内部,使得图像不容易掉色,所以具有防水、防紫外线、防刮等特性。由于墨水自身的特性,完成打印之后需要较高的温度来烘干,使墨水固化与显色。

3.相关技术中喷绘机的加热烘干系统只是使用了前红外灯热辐射配合风扇的热流运动对打印后的打印介质进行烘干,加热烘干系统产生的热量较低,打印介质的墨水烘干速率较低,存在改进之处。

技术实现要素:

4.为了提高打印介质上墨水的烘干速率,本技术提供一种喷绘机加热烘干系统及方法。

5.第一方面,一种喷绘机加热烘干系统采用如下的技术方案:一种喷绘机打印区的加热烘干系统,包括设置于喷绘机打印区的金属输送辊,所述输送辊用于输送打印完成的打印介质,还包括:光热传导组件,设置在喷绘机打印区内,用于向金属输送辊的表面投射光线以及向打印介质的表面传递热量;微波发生组件,设置在靠近金属输送辊的一侧,用于向金属输送辊发射微波能量;摩擦组件,配置为转动连接在金属输送辊上,与所述金属输送辊转动摩擦并将产生的热量传导至打印介质靠近金属输送辊的一侧面。

6.通过采用上述技术方案,采用光热传导组件将产生的热量q1传递至打印介质的表面,并将同时微波发射组件向金属输送辊的表面发射微波能量,微波在金属输送辊的表面产生涡流;此外由于光热传导组件将光照射至金属输送辊的表面时,金属输送辊表面附近产生光电子(外光电效应),在涡流作用下光电子的流动速度加快,从而在金属输送辊上形成一定的电流,由于金属输送辊本身具有一定的内阻,在电流通过时将会产生热量q2;金属输送辊在摩擦组件与金属输送辊摩擦下进一步产生摩擦热量q3,在热量q1、热量q2以及摩擦热量q3叠加后,提高了加热烘干系统产生的热量,从而提高了打印介质上墨水的烘干速率。

7.优选的,喷绘机打印区内设置有安装架,所述光热传导组件包括第一热辐射光源、第二热辐射光源和输热风扇;所述第一热辐射光源、第二热辐射光源和输热风扇均安装在安装架上,所述第一热辐射光源朝向所述金属输送辊设置,所述第二热辐射光源朝向打印介质设置,所述输热

风扇位于所述第二热辐射光源远离打印介质的一侧。

8.通过采用上述技术方案,第一热辐射光源将光源投射至金属输送辊上,便于金属输送辊表面附近产生光电子,此外第二热辐射光源将喷绘机打印区内的空气加热,并使用输热风扇将加热后的空气吹至打印介质的表面,一方面加快了空气的流通速度,另一方面将热空气传递至打印介质的表面墨水进行烘干,提高了打印介质的烘干速率。

9.优选的,所述微波发射组件包括微波发生单元和控制单元,所述微波发生单元设置在所述安装架上并朝向所述金属输送辊;所述控制单元与所述微波发生单元控制连接,输出控制信号控制微波发生单元发射微波的大小。

10.通过采用上述技术方案,借助控制单元控制微波发生单元发射的微波大小,便于依据打印介质上墨水的覆盖面积控制微波能量的大小。

11.优选的,所述摩擦组件包括摩擦套筒,所述摩擦套筒沿所述金属输送辊的轴线方向均匀间隔设置有多个,打印介质抵接在所述摩擦套筒的表面,多个所述摩擦套筒均与所述金属输送辊的外表面转动并摩擦。

12.通过采用上述技术方案,多个摩擦套筒与金属输送辊转送摩擦后,热量通过摩擦套筒之间的间隔传递至打印介质上,打印介质的两面均受热,进一步提高了打印介质上墨水的烘干速率。

13.优选的,所述摩擦套筒配置为无色透明摩擦套筒。

14.通过采用上述技术方案,透明的摩擦套筒便于将第一热辐射光源产生的光照射在金属输送辊上。

15.优选的,所述安装架上还设置有检测组件,所述检测组件包括打印介质水分检测单元和报警检测单元;所述打印介质水分检测单元用于用于检测加热烘干后打印介质表面的水分,生成并输出水分检测信号;所述报警检测单元与打印介质检测单元信号连接,接收并响应于所述水分检测信号,输出报警提示信号。

16.通过采用上述技术方案,借助打印介质水分检测单元对打印介质表面的水分进行检测,并使用报警检测单元检测打印介质上墨水是否烘干,方便工作人员了解打印介质上墨水烘干的情况。

17.优选的,所述报警检测单元包括比较器u和报警件;所述比较器u的一输入端电连接有基准电压电信号vref,所述比较器u的另一输入端与打印介质检测单元的输出端电连接并接收所述水分检测信号,所述比较器u的输出端输出比较信号;所述报警件与所述比较器u的输出端电连接,用于接收并响应于所述比较信号,输出所述报警提示信号。

18.通过采用上述技术方案,使用比较器u将水分检测信号与基准电压电信号vref进行比较,若检测出打印介质表面水分过高输出比较信号,报警件接收并响应比较信号后输出报警提示信号,以提醒工作人员打印介质加热烘干时间不足。

19.第二方面,一种喷绘机打印区的加热烘干方法,采用如下的技术方案:

一种喷绘机打印区的加热烘干方法,应用于上述加热烘干系统,包括以下步骤:s1:将完成打印后的打印介质放置在喷绘机打印区内设置的金属输送辊上;s2:开启位于喷绘机打印区内的第一热辐射光源和第二热辐射光源,待第一热辐射光源和第二热辐射光源产生热量后开启输热风扇;s3:启动位于喷绘机打印区内的微波发生单元并持续设定时间,使得金属输送辊表面产生涡流;s4:将打印介质在喷绘机打印区内加热烘干设定时间,加热烘干完成后,使用打印介质水分检测单元打印介质表面的墨水是否烘干。

20.综上所述,本技术包括以下至少一种有益技术效果:采用光热传导组件将产生的热量q1传递至打印介质的表面,并将同时微波发射组件向金属输送辊的表面发射微波能量,微波在金属输送辊的表面产生涡流;此外由于光热传导组件将光照射至金属输送辊的表面时,金属输送辊表面附近产生光电子(外光电效应),在涡流作用下光电子的流动速度加快,从而在金属输送辊上形成特定的电流,由于金属输送辊本身具有一定的内阻,在电流通过时将会产生热量q2;金属输送辊在摩擦组件与金属输送辊摩擦下进一步产生摩擦热量q3,在热量q1、热量q2以及摩擦热量q3叠加后,提高了加热烘干系统产生的热量,从而提高了打印介质上墨水的烘干速率;采用打印介质水分检测单元检测加热烘干后的打印介质,若打印介质上墨水未被烘干,报警单元向工作人员发出报警信号,从而便于工作人员快速了解打印介质的烘干状态。

附图说明

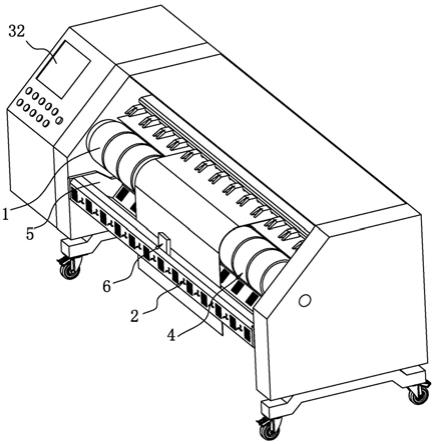

21.图1为本技术实施例主要体现喷绘机打印区的加热烘干系统的整体结构的轴测示意图;图2为本技术实施例主要体现喷绘机打印区的加热烘干系统结构的剖面示意图;图3为本技术实施例主要体现检测组件检测的电路图;图4为本技术实施例主要体现喷绘机打印区的加热烘干方法步骤的流程框图。

22.附图标记:1、金属输送辊;2、光热传导组件;21、第一热辐射光源;22、第二热辐射光源;23、输热风扇;3、微波发生组件;31、微波发生单元;32、控制单元;4、摩擦组件;41、摩擦套筒;411、套设孔;5、安装架;6、检测组件;61、打印介质水分检测单元;62、报警检测单元;621、报警件。

具体实施方式

23.以下结合附图1-4对本技术作进一步详细说明。

24.为了提高打印介质上墨水的烘干速率,本技术实施例公开一种喷绘机打印区的加热烘干系统及方法。

25.参照图1和图2,一种喷绘机打印区的加热烘干系统包括设置于喷绘机打印区的金属输送辊1、光热传导组件2、微波发生组件3以及设置在金属输送辊1上的摩擦组件4。完成打印后的打印介质放置在金属输送辊1上,并在喷绘机打印区将打印介质上的墨水进行加热烘干作业。具体的,喷绘机打印区内安装有安装架5,光热传导组件2安装在安装架5上。

26.光热传导组件2包括第一热辐射光源21、第二热辐射光源22和输热风扇23,其中,第一热辐射光源21可以采用白炽灯或led光源等,第一热辐射光源21在安装架5上朝向金属输送辊1设置,并将其产生光线照射至金属输送辊1上。

27.第二热辐射光源22可以采用红外线加热灯管或电加热丝等,第二热辐射光源22在安装架5上朝向金属输送辊1上的打印介质设置,输热风扇23位于第二热辐射光源22远离打印介质的一侧,输热风扇23将第二热辐射光源22工作时产生的热量吹至打印介质的上表面,达到烘干加热打印介质上的墨水的效果。

28.微波发射组件包括微波发生单元31和控制单元32,微波发生单元31可以采用微波发射器,控制单元32可以采用控制器、plc以及fpga控制模块等,微波发射器和控制器均固定在安装架5上,微波发射器朝向金属输送辊1设置并将微波发射至金属输送辊1上。控制器与微波发射器控制连接,控制器接收到外界的控制指令,控制微波发射器发射的微波大小,其具体原理可以参照微波炉的微波加热档位调节原理,在此不在赘述。

29.参照图2,上述第二热辐射光源22和输热风扇23将热量q1传递至打印介质的表面,同时微波发生单元31向金属输送辊1的表面发射微波能量,在微波的影响下金属输送辊1的表面将会产生涡流。由于第一热辐射光源21将光线照射至金属输送辊1的表面时,金属输送辊1表面附近产生光电子(外光电效应),在涡流作用下光电子的流动速度加快,从而在金属输送辊1上形成一定的电流。由于金属输送辊1本身具有一定的内阻,在电流通过时金属输送辊1将会产生一定的热量q2,金属输送辊1上产生的热量将会对打印介质下表面加热。

30.摩擦组件4包括摩擦套筒41,摩擦套筒41采用为无色透明摩擦套筒41,可以采用无色橡胶制成。摩擦套筒41沿金属输送辊1的轴线方向均匀间隔安装有多个。任一摩擦套筒41的中部均成型有套设孔411,金属输送辊1穿过套设孔411,多个摩擦套筒41均与金属输送辊1的外表面转动连接。打印介质的下侧面抵接在摩擦套筒41的表面上。套设孔411的孔壁与金属输送辊1的表面摩擦后产生的热量通过摩擦套筒41之间的间隙传导至打印介质靠近金属输送辊1的一侧面。

31.参照图1和图3,为了便于工作人员检测打印介质上的墨水是否烘干,安装架5上安装有检测组件6,检测组件6包括打印介质水分检测单元61和报警检测单元62。具体的打印介质水分检测单元61可以采用水分检测仪,水分检测仪通过螺栓固定在安装架5上,且水分检测仪的检测探头朝向打印介质,水分检测仪检测加热烘干后打印介质表面的水分,生成并输出水分检测信号。

32.报警检测单元62包括比较器u和报警件621。比较器u的正相输入端与水分检测仪的信号输出端信号连接,比较器u的负相输入端信号连接有基准电压信号vref,比较器u的输出端与报警件621信号连接。在本技术实施例中,报警件621包括蜂鸣器ha和发光二极管d1。蜂鸣器ha的正极与比较器u的输出端电连接,蜂鸣器ha的负极与发光二极管d1的正极电连接,发光二极管d1的负极接地。

33.参照图4,为了实现上述加热烘干系统,本技术还提出了一种喷绘机打印区的加热烘干方法,具体包括以下步骤:s1:将完成打印后的打印介质放置在喷绘机打印区内设置的金属输送辊1上;s2:开启位于喷绘机打印区内的第一热辐射光源21和第二热辐射光源22,待第一热辐射光源21和第二热辐射光源22产生热量后开启输热风扇23;

s3:启动位于喷绘机打印区内的微波发生单元31并持续设定时间,使得金属输送辊1表面产生涡流;s4:将打印介质在喷绘机打印区内加热烘干设定时间,加热烘干完成后,使用打印介质水分检测单元61检测打印介质表面的墨水是否烘干。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1